镍基粉末高温合金的微观组织与低周疲劳性能

吴程鑫,王子,江亮

镍基粉末高温合金的微观组织与低周疲劳性能

吴程鑫,王子,江亮

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以镍基合金粉末为原料,通过热等静压与热挤压以及1 130 ℃/1 h条件下热处理,制备一种新型镍基粉末冶金高温合金,在750 ℃大气环境下对该合金进行低周疲劳试验,分析合金疲劳前的微观组织、低周疲劳循环应力响应行为和断口形貌。结果表明,镍基合金粉末经过热等静压后,出现原始颗粒边界,主要为粗大的γ′相和细小的碳氧化物。热等静压坯体经过热挤压并进一步热处理后,原始颗粒边界消失,晶粒细化到7.5 μm左右,合金的γ′相主要有3类:晶界上的粗大γ′相、晶内近球形的中等尺寸γ′相和弥散分布的球形细小γ′相。该合金的低周疲劳断裂方式以沿晶断裂为主,断裂面的晶粒表面有不同程度的氧化。

镍基;高温合金;热等静压;高温低周疲劳;微观组织

粉末冶金镍基高温合金在高温条件下组织均匀、晶粒细小、强度高及抗疲劳性能优异,已成为迄今为止制造先进航空发动机涡轮盘以及航空发动机的涡轮轴、压气机盘和涡轮盘挡板等高温承力转动零部件的最佳材料[1−4]。粉末冶金工艺在控制组织均匀化和性能一致性方面有独特的优势,更符合转动部件在疲劳寿命设计方法的标准[5]。在飞机起飞和降落时涡轮机部件在高温下的低周疲劳性能起着决定性的作用。研究表明,高温合金的力学性能主要受固溶元素、晶界沉淀物(碳化物、硼化物)和γ′沉淀相影响,γ′沉淀相对镍基高温合金在高温下的低周疲劳性能的影响已有大量研究。MINER等[6]研究了一些商用高温合金在650 ℃低周疲劳下的循环软化和硬化行为。STOLTZ等[7]发现在低周疲劳过程中,循环软化与位错切割γ′沉淀相有关。CHOE[8]的研究也表明在高温低周疲劳条件下切割γ′相导致循环软化。在粉末镍基高温合金中,γ′相按照尺寸大小可分为一次γ′相(直径>200 nm)、二次γ′相(=50 nm−200 nm)和三次γ′相(<50 nm)。BOITTIN[9]研究了在450 ℃时不同尺寸的γ′相对平均应力和疲劳寿命的影响。通过形变热处理,能得到所需的晶粒尺寸和沉淀相分布,从而提高高温合金的力学性能。LI[10]在研究热处理对疲劳裂纹扩展速率的影响时发现,二次γ′相的抗裂性能强于三次γ′相。本文作者以镍基合金粉末为原料,通过热等静压与热挤压以及1 130 ℃/ 1 h条件下热处理,制备一种新型镍基粉末冶金高温合金,研究该合金的微观组织与高温低周疲劳行为。

1 实验

1.1 合金制备

实验材料为一种实验合金(记为CSU-A1)[11],其主要成分(质量分数,%)为Co 26,Cr 13,Mo 4.0,W 4.0,Ti 3.7,Al 3.2,Nb 0.95,Hf 0.2,C≤0.05,Zr≤0.05,B≤0.025,Ni余量。采用真空感应炉炼制母合金棒,然后应用氩气雾化工艺制粉。将粒度≤74 μm的合金粉末脱气、封管后,进行4 h热等静压,热等静压温度与压力列于表1。将表1中的4组热等静压合金样品在1 070 ℃下进行热挤压,挤压比为7:1,然后进行热处理,热处理过程为:首先在1 130 ℃保温1 h,随后以100 ℃/min的冷却速率冷却至760 ℃,保温16 h,最后空冷至室温。

表1 CSU-A1合金热等静压温度与压力

1.2 低周疲劳试验

将热处理后的CSU-A1合金样品加工成光滑低周疲劳螺纹试样,试样的标距为5 mm。用INSTRON 8801动静态疲劳试验机在空气中进行低周疲劳试验(low cycle fatigue,LCF),得到合金的循环应力响应曲线和滞回曲线。实验温度为750 ℃,加载频率为0.33 Hz,应变范围Δ=0.8%,应变比=0。采用FEI Quanta FEG 650型扫描电镜(SEM)观察疲劳前的微观组织和低周疲劳断口的形貌及特征。

2 结果与讨论

2.1 显微组织

2.1.1 原始颗粒边界

图1所示为CSU-A1合金粉经过1170℃/150 MPa条件下热等静压后的SEM形貌,可观察到明显的原始颗粒边界(previous particle boundary,缩写为PPB)。从图1(a)可见原始颗粒边界的形貌,其平均直径约为60 μm,与预合金粉末粒径接近,且球形度较好,可推测原始颗粒边界为合金粉末边界。从图1(b)可见在原始边界处出现不规则的粗大γ′相,与颗粒内部较细小的γ′相形成对比。且边界上有细小的白点,可能为碳氧化物。一般认为原始颗粒边界的形成是由于粉末表面富集Ti、Cr和Al的氧化物,结合表面吸附的气体成分,在热等静压过程中迁移到颗粒边界形成复杂成分的聚集。原始颗粒边界是一种弱的结合界面,阻碍金属颗粒的扩散与连接,因此原始颗粒边界可能成为断裂源和裂纹扩展的择优通道,从而降低合金的疲劳寿命。

图1 2#热等静压态合金的SEM形貌

图2所示为经过热处理后的CSU-A1合金SEM形貌。从EBSD表征得到的反极图可看出,经过热挤压与热处理后,晶粒组织变得细小均匀,取向分布随机。统计得到平均晶粒尺寸约为7.5 μm,ASTM晶粒度为11.5[14],是一种细晶组织。从{100},{110}和{111}这3个方向得到的极图可看出,合金没有明显的显微织构。通过热挤压后,原始颗粒边界消失,晶粒细化。

2.1.2 析出相

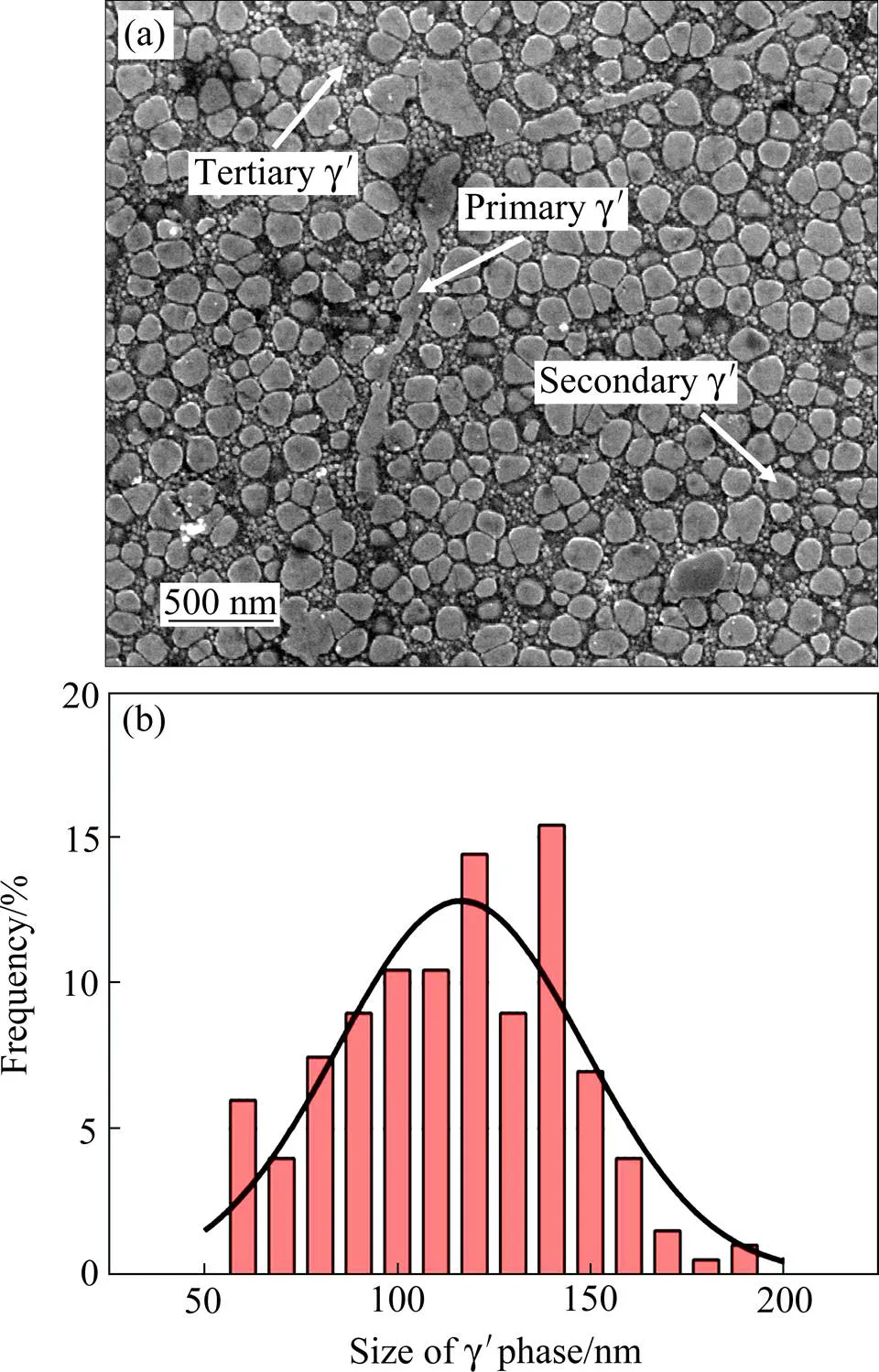

将热处理态合金中的γ基体相电解腐蚀后,用扫描电镜观察γ′沉淀相的微观形貌,如图3(a)所示。由于热处理过程中一次γ′相(直径>200 nm的γ′相)未完全溶解而钉扎在晶界处阻碍晶粒长大[15],一次γ′相主要分布在晶界附近,呈各种形状,而晶内的二次γ′相(=50~200 nm)和三次γ′相(<50 nm)分别为球形和近球形。对尺寸在50~200 nm区间的γ′相尺寸分布进行分析,结果图3(b)所示,其平均尺寸约为130 nm。γ′相尺寸分布符合高斯正态分布,主要集中在100~150 nm区间。

图2 热处理后合金的SEM形貌与{100},{110}和{111}方向的极图

Fig.2 SEM morphology of alloy after heat treatment and the polar diagram of {100}, {110} and {111} directions

2.2 低周疲劳行为

2.2.1 循环应力响应行为

图4所示为CSU-A1合金在750 ℃高温下的应变控制的低周疲劳应力响应曲线。从图4可见,低周疲劳实验的应变范围在1 300~1 600 MPa间,从第1个循环开始4组试样都表现出明显的软化现象,而从第2个循环开始进入应力相对稳定的状态。其中1#和2#试样具有较长的疲劳寿命。此外,应力范围从最后几个循环都开始急剧下降,这是由于疲劳过程中宏观裂纹的萌生和扩展直至断裂导致的。循环软化和硬化反映出疲劳过程中材料的微观结构变化。用软化率表征合金的软化程度,计算公式为=|(H−1)/1|,式中的H和1分别为半寿命和第一个循环的应力范围。计算结果表明,热等静压温度较高(1 170 ℃)的1#(= 9.0%)和2#合金(=6.5%)较热等静压温度较低(1 120 ℃)的3#(=3.9%)和4#(=2.1%)更软化。查阅文献发现[16],航空用变形高温合金GH4169表现出与1#和2#接近的软化比(约8%)。文献[17]表明,低周疲劳循环软化是镍基合金的一个特点。

图3 热处理态合金的γ′相SEM形貌与γ′相尺寸分布

图4 CSU-A1合金在750 ℃下的低周疲劳应力响应曲线

由于长时间的服役,在循环变形中,高温合金部件需要相对稳定的疲劳条件而不是巨大的压力波动。本研究中,裂纹萌生的标准是半寿命时载荷降低至95%。1#~4#试样的疲劳裂纹萌生分别出现在疲劳寿命的92.2%(5 047/5 472),82.4%(2 404/2 918),86.3% (1 623/1880)和62.7%(741/1 181),表明疲劳行为相对稳定。

2.2.2 滞回曲线

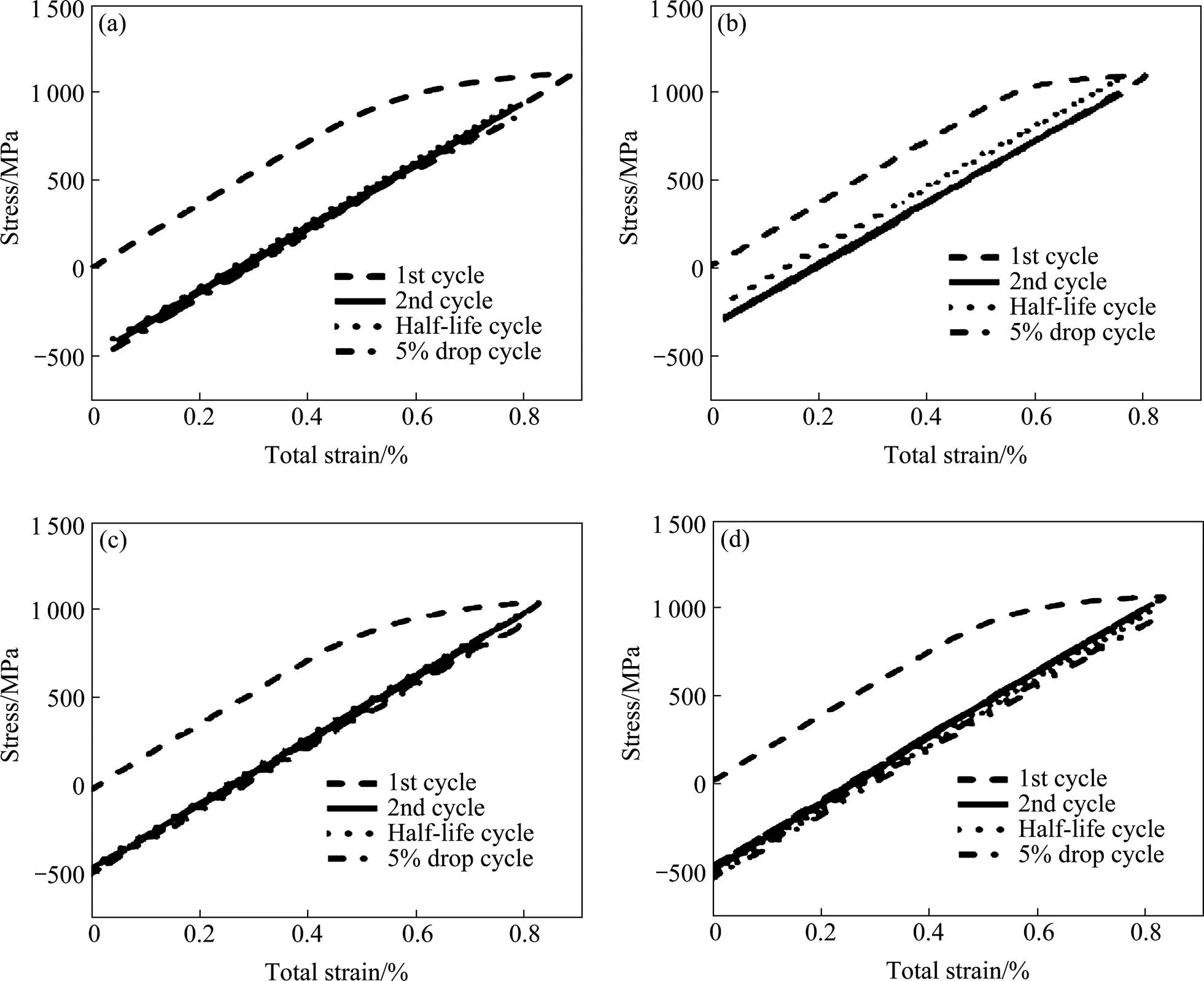

应力–应变滞回曲线能反映循环过程中疲劳行为的变化。图5所示为4组CSU-A1合金的滞回曲线。从图可知,4组试样的第1个循环加载的最大应力均在应变约0.6%、应力约1 000 MPa时发生屈服现象。而从第2个循环开始,加载的最大应力没有发生屈服,并且4组试样的峰值相差不大。

表2所列为CSU-A1合金的低周疲劳试验数据,表中的i和f分别为疲劳裂纹萌生和最终断裂时的循环数。in1st、in2nd、inNf/2和inNi分别为试样在第1个循环、第2个循环、半寿命和裂纹萌生时的塑性应变。从表中可知,4组试样第1个循环的塑性应变都超过0.2%,而从第2个循环一直到裂纹萌生,试样的塑性变形都很小,不超过0.02%,这也解释了图5中试样的屈服现象。此外,3#和4#试样在半寿命时的塑性变形比1#和2#更大,表示3#和4#试样的抗疲劳性能较低。在等温低周疲劳实验中,微观结构的变化导致塑性变形。因此,试验结果表明,在疲劳过程中3#和4#合金发生更多的塑性变形,且疲劳寿命低于1#和2#合金。

2.2.3 断口形貌

图6所示为CSU-A1合金的的低周疲劳断口形貌。可见所有试样都呈现相对平坦的断裂面,并且都为单裂纹萌生扩展。所有白色圆圈标记的裂纹萌生点都靠近试样表面。有研究表明[18−19],在高应变范围下,低周疲劳裂纹萌生点主要出现在试样表面,在低应变范围下,则主要出现在近表面或试样内部。与内部裂纹萌生相比,表面裂纹萌生与大气实验环境相关[20],本实验是在大气环境下进行的。

图5 CSU-A1合金低周疲劳滞回曲线

(a) 1#alloy; (b) 2#alloy; (c) 3#alloy; (d) 4#alloy

表2 CSU-A1合金的低周疲劳实验结果

(a) 1#alloy; (b) 2#alloy; (c) 3#alloy; (d) 4#alloy

图7所示为合金低周疲劳断口裂纹萌生点周围的SEM形貌,能观察到完整的晶粒,因此判定合金的断裂方式以晶间断裂为主。白色箭头所指处为晶粒之间的微观裂纹。在实验温度750 ℃下,晶界脆弱而成为裂纹扩展的通道。由于疲劳实验在大气环境下进行,断裂面的晶粒表面发生不同程度的氧化,颜色越白表示氧化越严重。有文献报道[21],由于合金中Al、Cr等元素的扩散,氧化层的存在导致出现γ′相消失区。在较高应力条件下,疲劳裂纹沿γ′消失区迅速扩展直至试样断裂。

图7 合金低周疲劳断口裂纹萌生点附近的SEM形貌

(a) 1#alloy; (b) 2#alloy; (c) 3#alloy; (d) 4#alloy

3 结论

1) 高温镍基合金粉末经过热等静压后,出现原始颗粒边界,主要为粗大的γ′和细小的碳氧化物。经过热挤压和热处理后,原始颗粒边界消失,晶粒细化到7.5 μm左右,约为ASTM11.5级晶粒度。

2) 热处理后合金的γ′相主要有3类:晶界上粗大的γ′,晶内中等尺寸的近球形γ′和弥散分布的细小球形γ′。

3) 合金在750 ℃大气环境中低周疲劳表现出相对稳定的应力响应特征,循环软化率在10%以内。低周疲劳的断裂方式以沿晶断裂为主,断裂面的晶粒表面有不同程度的氧化现象。

[1] KRUEGERR D, KISSINGER R, MENZIES R, et al. Proceedings of the Seventh International Symposium on Superalloys[C]. Pennsylvania, USA: Superalloy, 1992: 277−286.

[2] RAUJOL S, PETTINARI F, LOCQ D, et al. Creep straining micro-mechanisms in a powder-metallurgical nickel-based superalloy[J]. Materials Science and Engineering A, 2004, 387: 678− 682.

[3] TERZI S, COUTURIER R, GUÉTAZ L, et al. Modelling the plastic deformation during high-temperature creep of a powder- metallurgy coarse-grained superalloy[J]. Materials Science and Engineering A, 2008, 483/484: 598−601.

[4] COUTURIER R, BURLET H, TERZI S, et al. Proceedings of the Tenth International Symposium on Superalloys[C]. Pennsylvania, USA: Superalloy, 2004: 351−359.

[5] GESSINGER G H. Powder metallurgy of superalloys[J]. Metallurgical Reviews, 1984, 19(1): 51−76.

[6] MINER R, GAYDA J, MAIER R. Fatigue and creep-fatigue deformation of several nickel-base superalloys at 650 ℃[J]. Metallurgical Transactions A, 1982, 13: 1755−1765.

[7] STOLTZ R, PINEAU A. Dislocation-precipitate interaction and cyclic stress-strain behavior of a γ′ strengthened superalloy[J]. Materials Science and Engineering A, 1978, 34(3): 275−284.

[8] CHOE B H, LEE H C. Cyclic softening and hardening behavior of a nickel-base superalloy, scripta metallurgica et materialia[J]. Scripta Metallurgica et Materialia, 1995, 32: 1283−1287.

[9] Gv BOITTIN D L, RAFRAYL A, CARON P, et al. Influnce of γ′ precipitate size and distribution on LCF behavior of a PM disk superalloy[J]. Boletin Médico Del Hospital Infantil De México, 2012, 44(8): 456.

[10] LI H, SUN J, HARDY M, et al. Effects of microstructure on high temperature dwell fatigue crack growth in a coarse grain PM nickel based superalloy[J]. Acta Materialia, 2015, 90: 355−369.

[11] HE G, LIU F, HUANG L, et al. Microstructure evolutions and nucleation mechanisms of dynamic recrystallization of a powder metallurgy Ni-based superalloy during hot compression[J]. Materials Science and Engineering A, 2016, 677(1/2): 496−504.

[12] 赵军普, 陶宇, 袁守谦, 等. 粉末冶金高温合金中的原始颗粒边界(PPB)问题[J]. 粉末冶金工业, 2010, 20: 43−49. ZHAO Junpu, TAO Yu, YUAN Shouqian, et al. The problem of prior particle boundary precipitation in P/M superalloys[J]. Powder Metallurgy Industry, 2010, 20: 43−49.

[13] MA W B, LIU G Q, HU B F, et al. Study of metallic carbide (MC) in a Ni-Co-Cr-based powder metallurgy superalloy[J]. Metallurgical and Materials Transactions A, 2014, 45: 208−217.

[14] ASTM E112-96, Standard Test Methods for Determining Average Grain Size[S]. Pennsylvania, USA: ASTM International, 2004.

[15] JACKSON M, REED R. Heat treatment of UDIMET 720Li: the effect of microstructure on properties[J]. Materials Science and Engineering: A, 1999, 259(1): 85−97.

[16] CHEN G, ZHANG Y, XU D, et al. Low cycle fatigue and creep-fatigue interaction behavior of nickel-base superalloy GH4169 at elevated temperature of 650 ℃[J]. Materials Science and Engineering A, 2016, 655(1): 175−182.

[17] CARROLL M, CARROLL L. Developing dislocation subgrain structures and cyclic softening during high-temperature creep–fatigue of a nickel alloy[J]. Metallurgical and Materials Transactions A, 2013, 44: 3592−3607.

[18] CHANDRAN K R, CHANG P, Cashman G. Competing failure modes and complex S-N curves in fatigue of structural materials[J]. International Journal of Fatigue, 2010, 32: 482− 491.

[19] MIAO G, YANG X, SHI D. Competing fatigue failure behaviors of Ni-based superalloy FGH96 at elevated temperature[J]. Materials Science and Engineering A, 2016, 668: 66−72.

[20] CASHMAN G T. A review of competing modes fatigue behavior[J]. International Journal of Fatigue, 2010, 32: 492− 496.

[21] CRUCHLEY S, LI H, EVANS H, et al. The role of oxidation damage in fatigue crack initiation of an advanced Ni-based superalloy[J]. International Journal of Fatigue, 2015, 81: 265−274.

(编辑 汤金芝)

Microstructure and low cycle fatigue behavior ofP/M nickel-based superalloy

WU Chengxin, WANG Zi, JIANG Liang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

A new Ni based powder metallurgy superalloy was prepared by hot isostatic pressing, hot extrusion (HE) and 1 130 ℃/1 h heat treatment using Ni based alloy powder as raw material. The low cycle fatigue behavior including the microstructure of the pristine alloy, cyclic stress response and fracture morphology of the alloy were studied by a LCF test under atmospheric environment at 750 ℃. The results indicate that the previous particle boundary (PPB) appears after hot isostatic pressing, which is mainly consisted of coarse γ′ and fine carbon oxides. After HE and heat treatment, PPB disappears and grains refine to 7.5 μm. There are three types of γ′ phase after heat treatment, coarse γ′ phase on boundary, nearly spherical medium size γ′ phase and dispersed fine spherical γ′ phase intragranular. The low cycle fatigue fracture mode of the alloy is mainly intergranular fracture, and the grain surface of the fracture surface has different degree of oxidation.

nickel-based; super alloy; hot isostatic pressing; high temperature low cycle fatigue; microstructure

TG146

A

1673-0224(2018)01-25-07

国家高技术研究发展计划资助项目(2012AA03A514);国家自然科学基金资助项目(51401242,612713546,5120531)

2017−03−09;

2017−05−09

江亮,教授,博士。电话:18673171253;E-mail: liang.jiang@csu.edu.cn