强力砂轮在硬质合金刀具精密磨削中的性能研究

蒋志金

(厦门金鹭特种合金有限公司, 福建 厦门 361006)

因具有良好的耐磨性、热硬性和高硬度等特点,且在高的切削速度下,能加工出尺寸精度高、表面质量好的工件,整体硬质合金刀具被广泛应用于航空航天、模具、电子等高效高精密加工领域[1]。

整体硬质合金刀具螺旋槽的加工,其材料去除量大且加工效率低,可由强力砂轮通过大切深、小进给的磨削工艺加工完成。强力砂轮及开槽磨削工艺参数不仅影响刀具刃口质量,而且还影响刀具圆周前刀面的表面质量[2],甚至会导致磨削后的螺旋槽出现烧伤和微裂纹[3]。2007年前,用高温树脂结合剂金刚石砂轮来开槽磨削硬质合金刀具。虽然树脂结合剂砂轮磨削精度高、表面光洁度好,但由于其局限性,切深越大,磨削过程中产生的磨削热也越多,使得金刚石砂轮锋利度下降快,从而影响到刀具开槽的加工效率和刀具的表面质量[4]。因此,使用强力金属结合剂金刚石砂轮来取代。这种强力金属结合剂砂轮对提高加工效率、降低生产成本效果显著[5]。

针对在加工整体硬质合金刀具实际生产中存在的螺旋槽刃口磨削崩边大、磨削表面质量差以及砂轮磨损等问题,研究不同品牌金刚石砂轮的磨削负载、砂轮磨损性能,对被加工刀具表面质量、表面粗糙度及刀具的切削性能、刀具的磨损与切削长度等的影响,为选择合适的砂轮提供参考。

1 实验方法

1.1 实验方法及性能检测

(1)磨削实验对象:在ANCA-MX7五轴数控工具磨床上开槽加工直径为φ16 mm的四刃整体硬质合金立铣刀,开槽磨削参数如表1所示。刀具材质为钨钴类硬质合金,其Co质量分数为10%,ISO对应牌号为K20-K40。四刃平头硬质合金立铣刀规格及参数见表2所示。

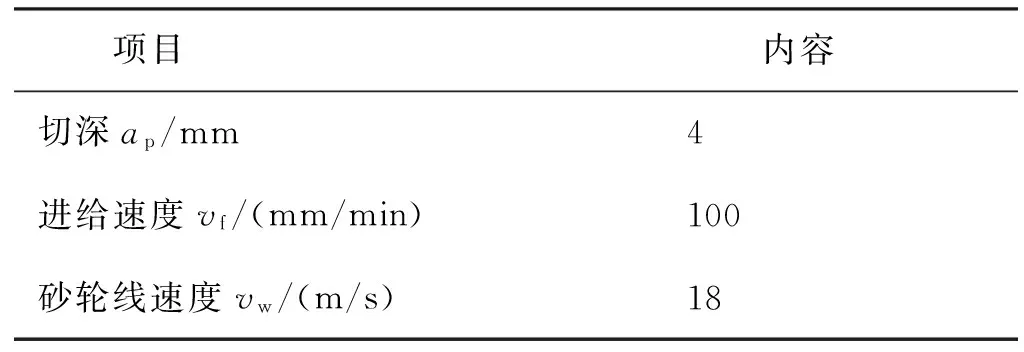

表1 开槽磨削参数

表2 四刃平头硬质合金立铣刀规格及参数

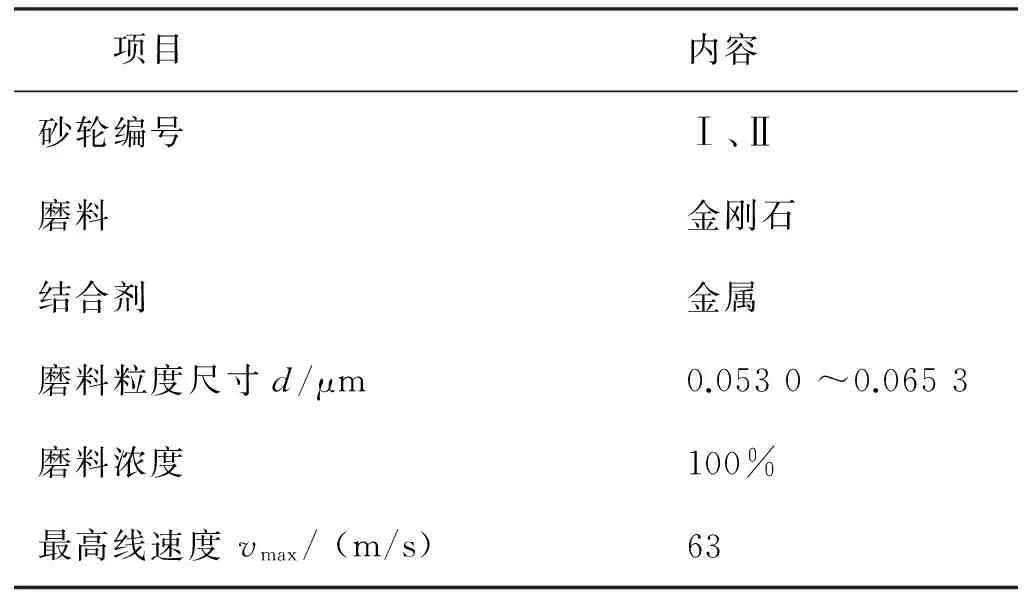

(2)开槽磨削实验砂轮:金属结合剂金刚石强力砂轮。选择强力砂轮Ⅰ(美国)和强力砂轮Ⅱ(日本)2个不同品牌的强力砂轮,2种砂轮的形状尺寸相同,金刚石磨料粒度和浓度也相同。强力砂轮的规格参数如表3所示。

表3 强力砂轮规格及参数

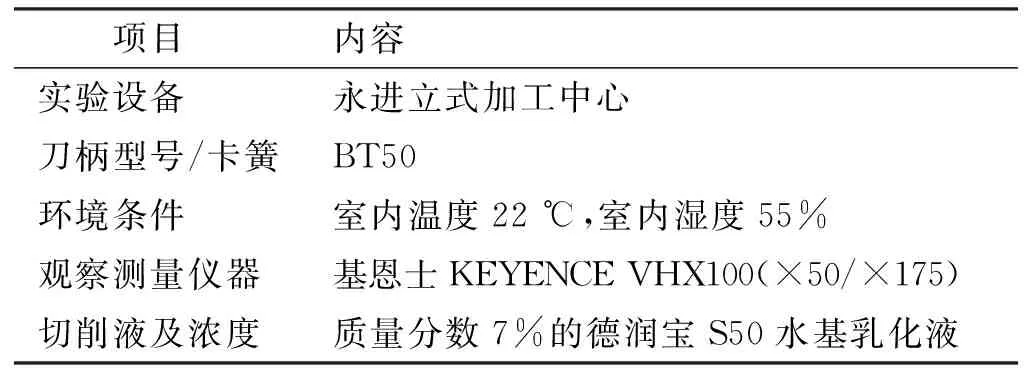

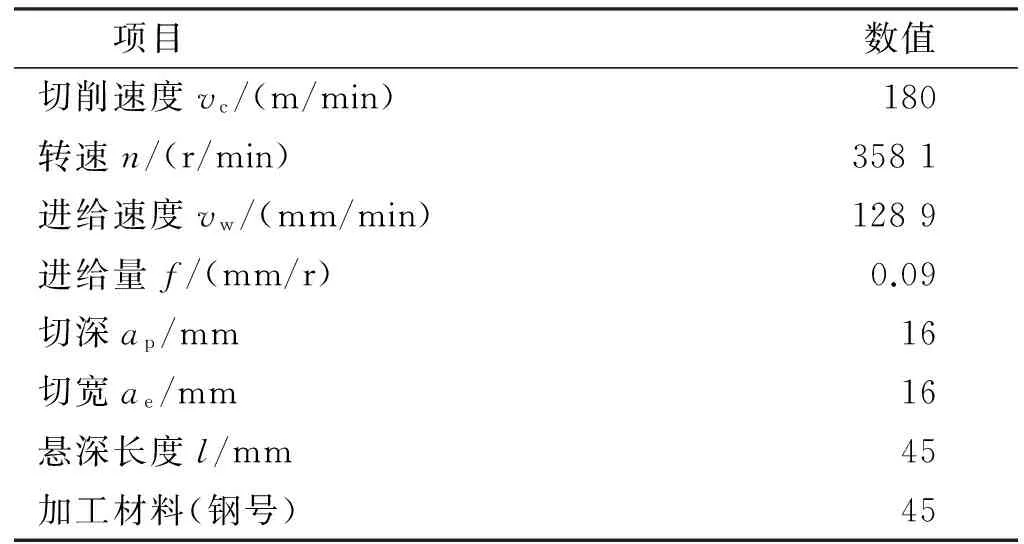

(3)刀具切削性能表征:为检验强力砂轮磨削的硬质合金刀具的质量,故对加工后的硬质合金刀具进行切削性能测试,实验设备及环境条件如表4所示,刀具切削参数如表5所示。刀具切削性能的主要指标为刀具磨损量及刀具寿命。

表4 实验设备及环境条件

表5 刀具切削参数

1.2 强力砂轮及刀具性能检测

检测砂轮磨粒晶形、分布及磨削层的组织结构,研究磨削后的砂轮形状保持性、自锐性,最后分析其所加工刀具的切削性能。在实验开始前,先采用公司现有的修整工艺对实验砂轮进行修整。

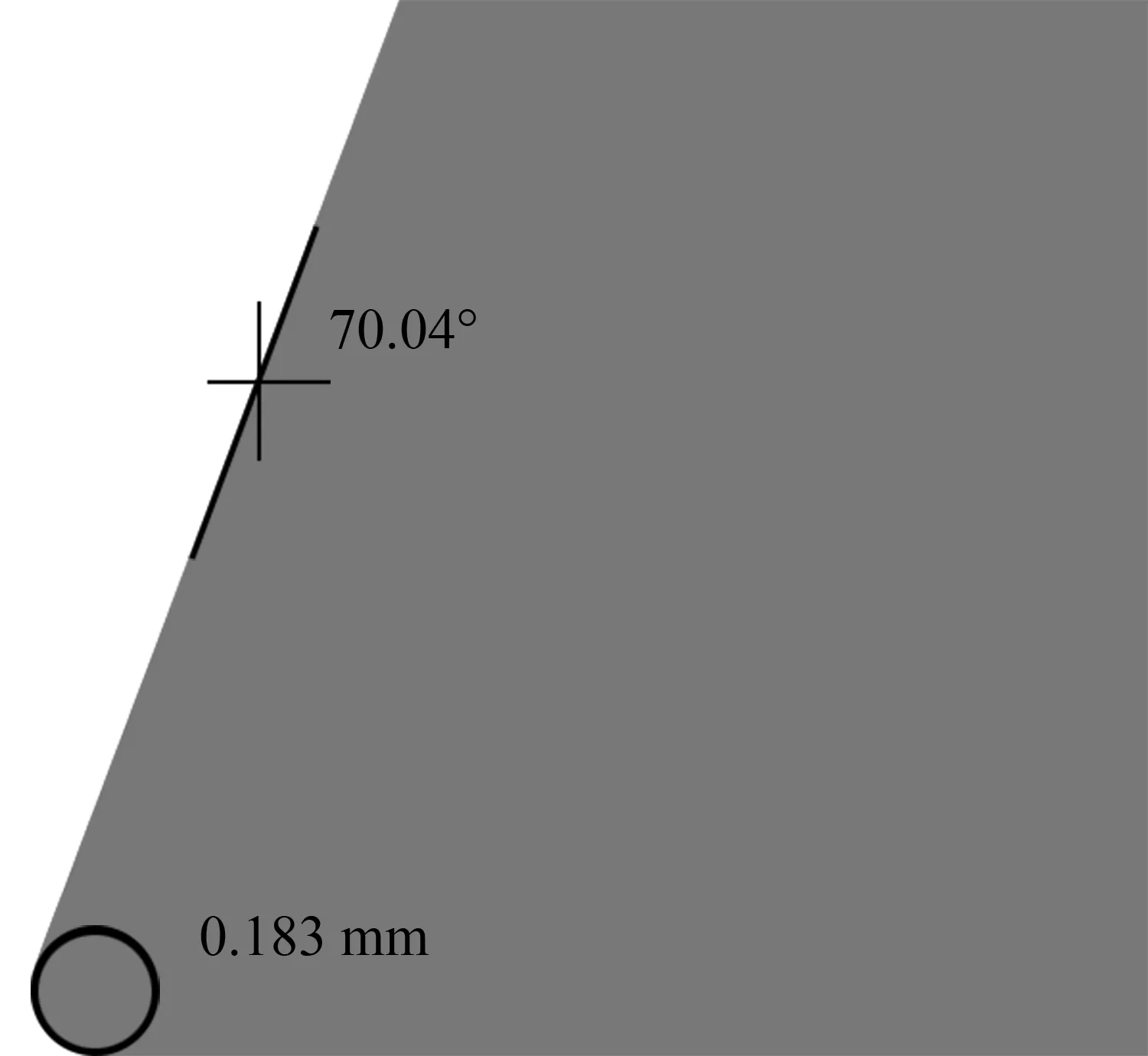

具体步骤如下:(1)使用S-3700N(日立)扫描电镜观察强力砂轮表面形貌,观测磨粒与结合剂结合情况及金刚石晶形等,采用能谱半定量分析磨削层中的元素含量;(2)磨床自带负载感应器记录整个开槽磨削过程中机床主轴的负载变化;(3)使用Mitutoyo Surftest SV-3100粗糙度仪测量刀具圆周前刀面粗糙度;(4)使用ZOLLER Smile400激光测量仪测量砂轮加工前后的轮廓形状,包括圆角大小(mm)和角度大小( °)(图1),以便计算砂轮的磨耗量;(5)使用OLYMPUS BX41RF-LED金相显微镜以固定间隔测量刀具圆周刃口锯齿大小。

图1 强力砂轮的轮廓投影示意图

2 实验结果与分析

2.1 强力砂轮磨削层对比

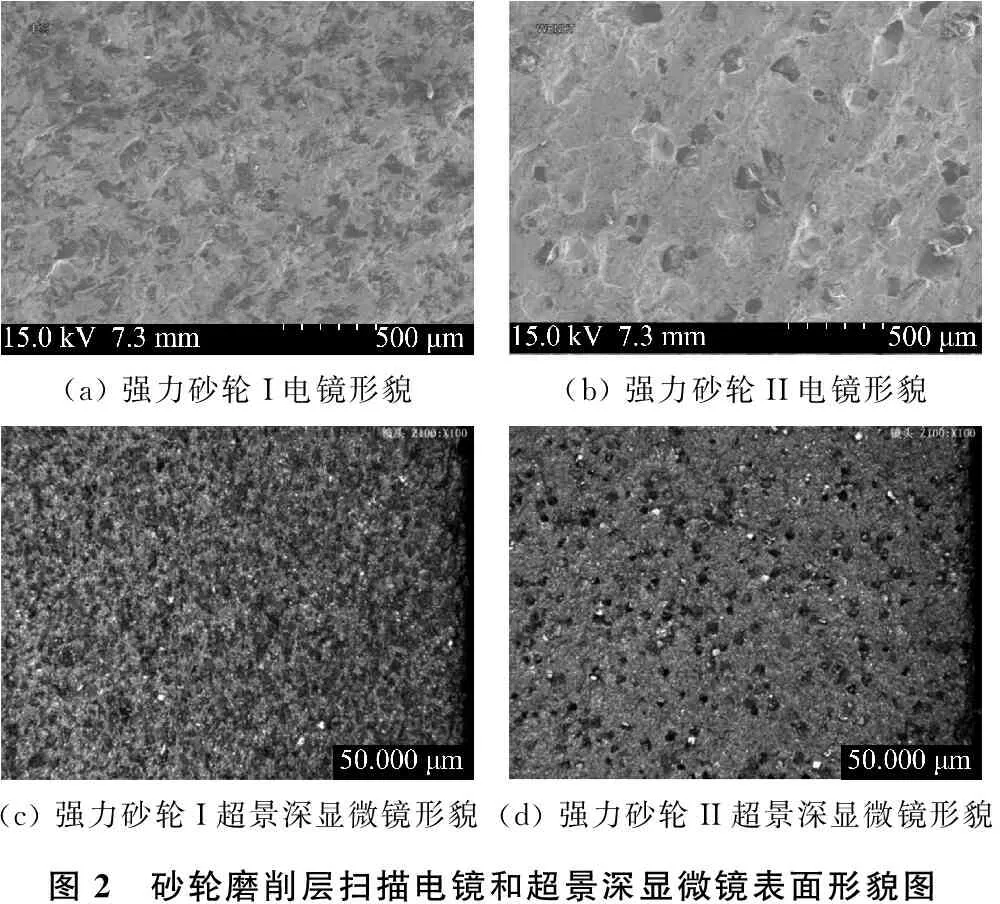

(1)磨粒晶形与分布

砂轮磨削层主要由磨粒、结合剂和其他填料组成,其性能的优劣直接影响砂轮的磨削性能。人造金刚石可粗略分为高强度金刚石、中强度金刚石、低强度金刚石等。树脂结合剂磨具多选用结晶不规则的低强度金刚石和具有镶嵌结构的自锐性金刚石;金属结合剂磨具多选用具有规则结晶的中强度金刚石[7-8]。图2为Ⅰ、Ⅱ 2种强力砂轮磨削层扫描电镜和超景深显微镜表面形貌图。从图2a和图2b可以看出:强力砂轮Ⅰ的磨粒晶形多边多角,呈现不规则形态,偏向于树脂结合剂磨具所用磨粒;强力砂轮Ⅱ的磨粒则棱角分明,偏向于中强度金刚石磨粒[9]。从图2c和图2d可以看出:2种强力砂轮的磨粒分布均匀且出刃情况良好[10]。

(a)强力砂轮I电镜形貌(b)强力砂轮II电镜形貌(c)强力砂轮I超景深显微镜形貌(d)强力砂轮II超景深显微镜形貌图2 砂轮磨削层扫描电镜和超景深显微镜表面形貌图

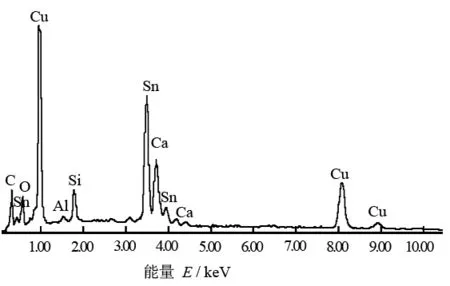

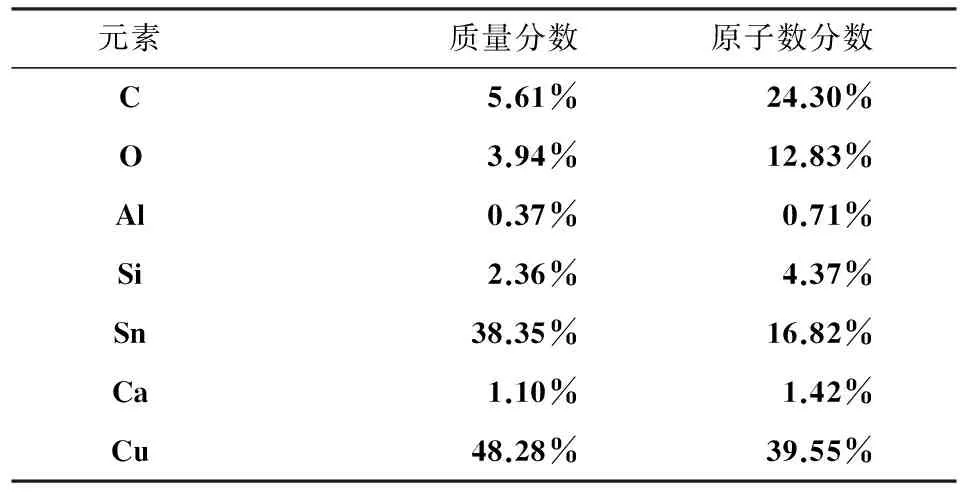

(2)结合剂及添加物

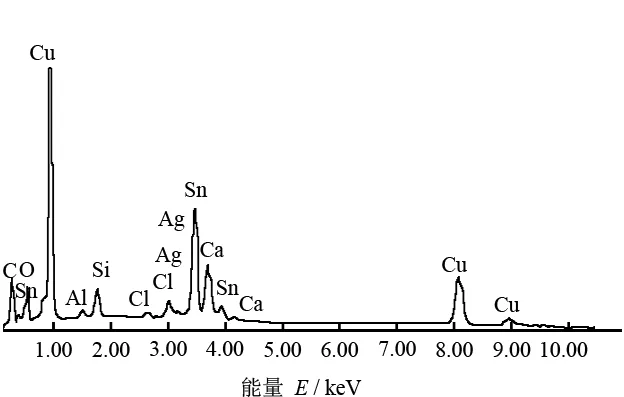

强力砂轮I和II的磨削层能谱分析图及半定量结果如图3所示。

由图3可知:2种强力砂轮主要元素均含Cu、Sn、C、Si,其中Cu和Sn合计所占比例均超过80%,可以判断2种强力砂轮结合剂均为青铜结合剂。为了改善砂轮的自锐性,强力砂轮Ⅰ和Ⅱ中均添加能提高砂轮结合剂自锐性的Si和C(半定量中的C含量包含2部分:一部分是金刚石C,另一部分是添加的C),特别是砂轮Ⅱ中还特别添加了一定量的Ag,以提高结合剂对金刚石磨粒的把持力,保证砂轮的强度。

(a) 强力砂轮Ⅰ能谱图

元素质量分数原子数分数C5.61%24.30%O3.94%12.83%Al0.37%0.71%Si2.36%4.37%Sn38.35%16.82%Ca1.10%1.42%Cu48.28%39.55%

(b) 强力砂轮Ⅰ元素半定量结果

(c) 强力砂轮Ⅱ能谱图

元素质量分数原子数分数C6.49%26.58%O4.50%13.84%Al0.67%1.22%Si2.11%3.70%Cl0.41%0.57%Ag3.43%1.56%Sn32.37%13.41%Ca0.97%1.19%Cu49.04%37.94%

(d) 强力砂轮Ⅱ元素半定量结果

图3磨削层能谱分析图及元素半定量结果

2.2 强力砂轮磨削性能对比

通过表1的开槽磨削参数开槽加工硬质合金立铣刀,图4为开槽磨削时的机床负载率图。从图4可以看出:2种强力砂轮在加工第一把刀具时机床负载率均在18%以下,但强力砂轮Ⅰ较强力砂轮Ⅱ的磨削负载率大,即主轴负载较砂轮Ⅱ高。在实际磨削过程中,还发现强力砂轮Ⅰ磨削时机床振动大且磨削声音沉闷,分析认为是由于强力砂轮Ⅰ的金刚石晶形所引起的,即强力砂轮Ⅱ规整的金刚石磨粒晶形比强力砂轮Ⅰ不规则的磨粒晶形具有更大的磨削力。

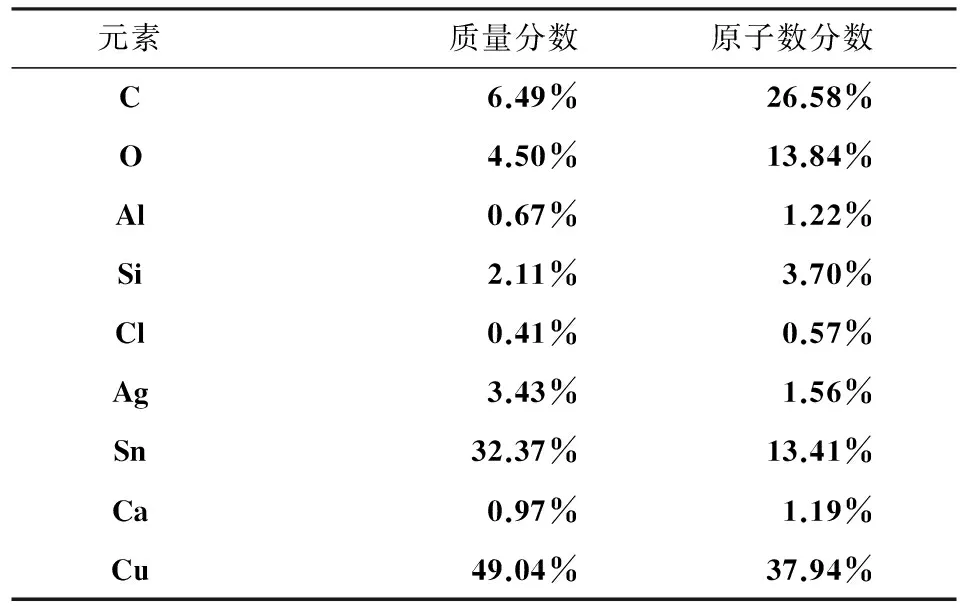

图5为强力砂轮Ⅰ和Ⅱ分别连续磨削10件刀具后,从中抽出编号相同的刀具,观察刀具磨削后的圆周刃口崩边大小。从图5可看出:强力砂轮Ⅱ产生的圆周刃口崩边均要比强力砂轮Ⅰ的大。分析认为:强力砂轮Ⅱ的金刚石晶型好、强度较大,微切削刃较少,在金刚石磨粒与刀具刃口接触时,金刚石与硬质合金刃口之间的相互挤压,存在挤压破碎的情况,故而强力砂轮Ⅱ产生的圆周刃口崩边均要比强力砂轮Ⅰ产生的大。

图5 刀具圆周刃口崩边大小

图6和图7分别为刀具圆周前刀面在金相显微镜下的形貌图和刀具前刀面粗糙度值对比图。

(a)强力砂轮I(b)强力砂轮II图6 刀具圆周前刀面的形貌

从图6和图7可以看出:强力砂轮Ⅰ磨削所获得的前刀面磨痕比强力砂轮Ⅱ的细腻,且砂轮Ⅰ的刀具前刀面表面粗糙度值低于砂轮Ⅱ的。这是由砂轮的晶形和结合剂的组织结构所决定的[11]。

图7 刀具圆周前刀面表面粗糙度

图8为连续磨削45件刀具后强力砂轮的表面轮廓图。从图8可以看出:2种砂轮角度大小基本一致,但强力砂轮Ⅱ砂轮圆角为0.288 mm,小于砂轮Ⅰ的圆角0.363 mm,强力砂轮Ⅱ有较好的形状保形性。这是因为在相同条件下,金刚石晶形越完整,砂轮的保形性和使用寿命越好;金刚石晶形越不规则,其抗冲击性能下降,磨粒容易破裂,磨粒磨耗磨损严重,从而保形性和使用寿命下降[12]。

(a)强力砂轮Ⅰ(b)强力砂轮Ⅱ图8 强力砂轮表面轮廓

2.3 刀具性能验证

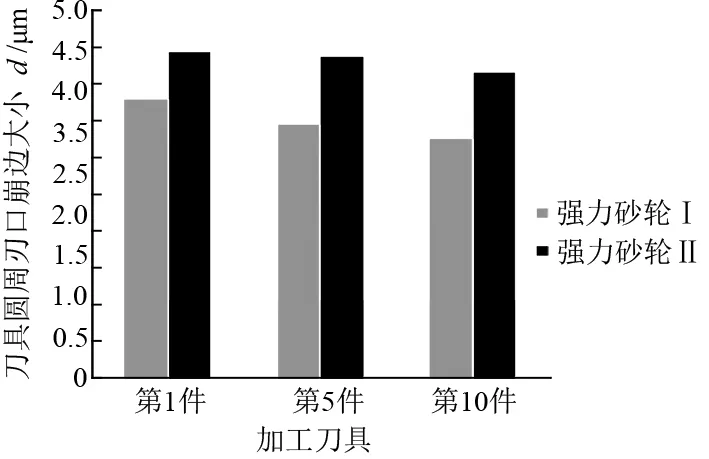

图9为刀具磨损值与切削长度间的关系图。图9中X1和X2分别为使用强力砂轮Ⅰ和强力砂轮Ⅱ加工的刀具。

图9 刀具磨损值与切削长度间的关系

图10为X1、X2 2种刀具加工的工件在Hirox 超景深显微镜下观察的表面质量图。由图9可以看出:在相同的切削实验条件下,2种强力砂轮加工的刀具,其刀具磨损值与切削长度关系曲线基本一致,这表明刀具的切削寿命也接近一致;且如图10所示,所加工的工件表面质量都良好。

(a)X1(b)X2图10 工件表面质量

3 结论

(1)青铜基强力砂轮适用于整体硬质合金刀具的精密磨削,强力砂轮的结合剂中添加Si及C,可以改善砂轮的自锐性。

(2)在磨削整体硬质合金刀具中,规整晶形的金刚石磨粒制成的砂轮磨削力较大且砂轮有较好的形状保持性,而不规则晶形的磨粒制成的砂轮加工后刀具表面细腻且能获得较好的刃口质量及表面粗糙度。

(3)在相同的切削实验条件下,2种晶形的强力砂轮加工的刀具在切削性能上无明显差异。

参考文献:

[1] 刘玉帮. 硬质合金刀具开槽砂轮修整工艺及磨削性能的研究 [D]. 泉州: 华侨大学,2016.

LIU Yubang. Research on truing and grinding performance of flute grinding wheels for carbide cutting tools [D]. Quanzhou: Huaqiao University,2016.

[2] HE G, LIU X, WEN X, et al. An investigation of the destabilizing behaviors of cemented carbide tools during the interrupted cutting process and its formation mechanisms [J]. The International Journal of Advanced Manufacturing Technology,2017,89(5-8):1959-1968.

[3] HE G, LIU X, WU C, et al. Study on the negative chamfered edge and its influence on the indexable cutting insert′s lifetime and its strengthening mechanism [J]. The International Journal of Advanced Manufacturing Technology,2016,84(5-8):1229-1237.

[4] 何耿煌, 李凌祥, 程程, 等. 工件材料可切削性对可转位硬质合金刀具加工经济性影响规律研究 [J]. 金刚石与磨料磨具工程,2017,37(6):62-69.

HE Genghuang, LI Lingxiang, CHENG Cheng, et al. Research on the influence of the machinability of work-piece material on the economic performance of index-able cemented carbide tool [J]. Diamond & Abrasives Engineering,2017,37(6):62-69.

[5] 何耿煌, 李凌祥, 邹伶俐, 等. 亚微观倒棱切削刃对硬质合金刀片切削性能的影响特性研究 [J]. 金刚石与磨料磨具工程,2017,37(3):46-54.

HE Genghuang, LI Lingxiang, ZOU Lingli, et al. Influence characteristic of submicroscopic chamfering cutting edge on the cutting property of cemented carbide insert [J]. Diamond & Abrasives Engineering,2017,37(3):46-54.

[6] 原一高, 骆讳岚, 蔡琼霞, 等. 超细晶粒硬质合金磨削的材料去除机理研究 [J]. 金刚石与磨料磨具工程,2010,30(3):14-18.

YUAN Yigao, LUO Huilan, CAI Qionxia, et al. Material removal mechanism in grinding of ultrafine WC-Co cemented carbides [J]. Diamond & Abrasives Engineering,2010,30(3):14-18.

[7] 王紫光, 高尚, 朱祥龙, 等. 硅片低损伤磨削砂轮及其磨削性能 [J]. 光学精密工程,2017,25(10):2689-2696.

WANG Ziguang, GAO Shang, ZHU Xianglong, et al. Grinding wheel for low-damage grinding of silicon wafers and its grinding performance [J]. Optics and Precision Engineering,2017,25(10):2689-2696.

[8] 李志远, 李益民, 何浩, 等. 磨削硬质合金用金属结合剂金刚石砂轮的性能影响因素 [J]. 有色金属科学与工程,2016,7(6):77-82.

LI Zhiyuan, LI Yimin, HE Hao, et al. Metallic bond diamond grinding wheel for grinding cemented carbide [J]. Nonferrous Metals Science and Engineering,2016,7(6):77-82.

[9] 邱健, 詹友基, 贾敏忠. 陶瓷结合剂金刚石砂轮磨削超细晶粒硬质合金的表面粗糙度研究 [J]. 工具技术,2014,48(9):20-24.

QIU Jian, ZHAN Youji, JIA Minzhong. Experimental research on surface roughness of ultrafine grain cemented carbides ground with vitrified diamond wheels [J]. Tool Engineering,2014,48(9):20-24.

[10] 何耿煌, 吴冲浒, 刘献礼, 等. 断续切削过程硬质合金可转位刀片破损行为研究 [J]. 金刚石与磨料磨具工程,2015,35(3):10-16.

HE Genghuang, WU Chonghu, LIU Xianli, et al. Research on damage behavior of cemented carbide index-able insert in intermittent cutting process [J]. Diamond & Abrasives Engineering,2015,35(3):10-16.

[11]何耿煌. 切屑折断分析及其直接断屑技术的研究 [J]. 哈尔滨理工大学学报,2016,21(1):6-12.

HE Genghuang. Study on the chip breaking analysis and its straight breaking technology [J]. Journal of Harbin University of Science and Technology,2016,21(1):6-12.

[12]宋铁军, 周志雄, 李伟, 等. 硬质合金立铣刀螺旋槽磨削表面粗糙度模型研究 [J]. 机械工程学报,2017,53(17):185-192.

SONG Tiejun, ZHOU Zhixiong, LI Wei, et al. Roughness model for helical flute of cemented carbide end mill under grinding [J]. Journal of Mechanical Engineering,2017,53(17):185-192.