PBX型炸药3D打印喷射理论与仿真分析

方 健, 胡 桥, 刘 玥, 王朝晖

PBX型炸药3D打印喷射理论与仿真分析

方 健1,2,3, 胡 桥1,2,3, 刘 玥1,2,3, 王朝晖1,2,3

(1. 西安交通大学 机械工程学院, 陕西 西安, 710049; 2. 西安交通大学 机械制造系统工程国家重点实验室,陕西 西安, 710049; 3. 陕西省智能机器人重点实验室, 陕西 西安, 710049)

为了解决PBX型炸药传统成型耗费时间长、过程复杂、控制因素多、异型产品成型困难等问题, 提出了一种新的3D打印喷射成型方法。该方法基于3D打印喷射理论, 通过高精度喷射机构将待成型材料喷射到基板上, 逐点堆积, 三维成型。文中对单个微滴与基板接触、微滴堆积进行了理论建模, 界定了火炸药成型表面粗糙度的影响因素, 使用Fluent软件对喷射过程进行仿真分析, 得出主要因素为喷嘴直径、撞针行程与驱动压力, 最后设计正交实验确定各影响因素的关系, 证明了仿真结果与理论分析一致。该结果为PBX型炸药新的一体化加工成型提供了理论和方法支撑。

PBX型炸药; 3D打印喷射; 表面粗糙度

0 引言

含能材料广泛应用于民事与军用领域, 其种类包括: 火炸药、推进剂、发射药和起爆药等。含能材料作为重要的武器能源无法从国外进口, 制约了我国国防科技的发展。因此, 如何合成新的含能材料、改进原有的成型技术、提出新的概念已成为该领域主要研究方向[1]。目前, 火炸药3D打印的研究领域主要集中在含能油墨配置、含能芯片与传爆网络打印等方面[2]。早在1999年, 美国国防高级研究计划局便开始研究含能材料的增材制造技术, 其主要技术手段是将火工品中所需的不同组分、黏结剂和有机溶剂配置为可打印的含能油墨, 装入3D 打印机的喷头中, 分别或同时打印到基片特定位置上, 然后烘干, 并固化成型为引信中的传火传爆序列[3]。

2010年, Ihnen等[4]以RDX作为含能原料, 乙酸乙酯纤维素和聚乙酸乙酯作为黏结剂, 配制成含能油墨打印材料, 进行引信直写入的试验。同年, Fuchsbe等[5]以EDF-11 作为含能油墨原料, 配制出可进行复杂图形爆炸传递及起爆网络打印的含能油墨直写体。在国内, 南京理工大学、中国兵器工业集团公司第204研究所、北京理工大学、中国北方化学工业集团有限公司等多家单位都提出了增材制造技术在推进剂药柱制造领域的应用设想, 并进行了相关实验。

目前国内外尚没有开展含能药柱的直接快速成型方法研究。鉴于3D打印喷射异型体成型精确、成型过程简单、控制因素少等诸多优点, 文中提出一种基于3D打印喷射成型的高聚物粘结炸药(polyme:bonded explosive, PBX)加工新方法, 旨在解决传统火炸药成型中出现的问题。同时对微滴与基板接触、微滴堆积建立理论模型, 得出表面粗糙度的影响因素。通过设计正交实验组, 对喷射影响因素包括喷嘴直径、撞针行程与驱动压力进行了仿真分析, 仿真结果为后续PBX型炸药成型工艺和量产提供参考。

1 3D打印喷射工作原理

1.1 喷射基本过程

3D打印喷射的核心部件为高精度机械撞针式喷射阀, 其结构如图1所示[6], 主要通过撞针与喷嘴之间的配合, 在机械撞击力作用下将微滴从喷嘴喷出, 达到成型的目的。喷射基本过程主要包括填料过程与喷射过程。图2(a)为填料过程, 电磁阀开启时, 在驱动压力作用下, 撞针与阀杆一起向上运动, 此时微滴从喷嘴移出, 喷射腔内体积增大, 微滴会迅速填满整个喷射腔; 当电磁阀关闭时, 撞针与阀杆在弹簧压力作用下会加速向下运动, 直到喷针接触到底面的喷嘴之前, 一定体积的微滴被卡在喷嘴附近, 在喷针到达最低点时, 惯性力使微滴发生喷射, 撞击在基板上形成微滴[7]。

图1 喷射结构示意图

1.2 喷射理论

两边同时积分有

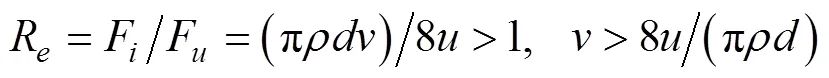

在火炸药成型中, 惯性力为主动力, 粘性力与表面张力为阻力, 要使微滴顺利喷出, 惯性力必须克服粘性力与表面张力的大小

PBX型炸药基体材料粘度较高, 粘性力远远大于表面张力, 式(5)为喷射极限速度计算公式。

2 PBX型炸药3D打印喷射建模

如图3所示, 基板固定在2D平台上, 喷射阀在方向有1个自由度, 整个装置有3个自由度, 可以3D成型。

物体表面粗糙度是指加工表面具有的较小间距和微小峰谷的不平度。3D打印喷射的成型物体表面粗糙度主要和微滴之间堆积的程度有关。图4是单个微滴沉积到基板上的模型[9]。

2个微滴堆积从接触开始会发生重叠, 重叠部分会迅速填补空隙部分, 最理想的状态是微滴之间的空隙刚好被重叠部分填充。

如图6所示, 融合部分近似由2个半球体与圆柱体组成, 由质量守恒定律, 部分圆柱体的体积可近似等于单个微滴体积

(9)

当单个微滴堆积成线时, 线与线之间堆积就形成平面, 图7为线线成面示意图。

当重叠部分的面积与空隙部分的面积相等时, 会达到最佳沉积效果, 即形成1个完整的平面

由此计算出

图8为建模主要过程。

上文建立了微滴堆积成线、线线堆积成面的模型, 不同模型之间差别在于微滴沉积状态与微滴之间中心距的不同。假设最终达到理想沉积状态即表面完全光滑, 计算出微滴中心距的大小, 得出表面粗糙度的影响因素为微滴接触角与微滴沉积最大直径的大小, 通过控制这些因素可以达到控制表面粗糙度的目的。

3 PBX型炸药3D打印喷射流场仿真

喷射性能的表征主要有2个因素, 由前文的分析可知, 要实现火炸药微滴的喷射, 微滴的速度必须超过临界值, 而微滴的运动速度受撞针喷嘴结构等因素的影响, 同时喷射均匀性也是重要的影响因素之一, 微滴喷射一致性的好坏会严重影响成型质量。文中主要针对成型的仿真研究, 在后续的实验中会对喷射均匀性做详细的研究。此处以喷射速度作为喷射性能的评价标准。

3.1 撞针与喷嘴的配合方式对喷射速度的影响

图9为喷嘴与撞针的简化模型, 上半部矩形底半部半圆所构成的封闭图形为撞针, 最底部长矩形为喷嘴, 喷嘴与撞针中间区域为喷射内腔。

撞针与喷嘴的配合方式主要有3种(见图10): 锥面与锥面、球面与锥面、球面与球面[10]。

文中采用Fluent对上述模型进行仿真分析, 初始条件与边界条件均相同, 喷嘴直径为0.4 mm, 撞针行程5 mm, 驱动压力为0.7 MPa, 仿真结果如图11所示。

从仿真结果可知, 最大速度分别为10.4 m/s、9.6 m/s、8.8 m/s, 即锥面与锥面配合的喷射速度最大, 锥面与球面次之, 球面与球面配合最低。由于锥面与锥面配合难度大, 不易加工, 文中选择锥面与球面的配合方式。

3.2 喷嘴直径对喷射速度的影响

在火炸药微滴喷射中, 喷射速度最主要的影响因素就是喷嘴直径的大小。根据实际喷嘴直径的大小设置0.2 mm、0.4 mm、0.6 mm、0.8 mm、1 mm, 喷射结果如图12所示。随着喷嘴直径的逐渐增大, 喷射速度逐渐减小。

3.3 撞针行程对喷射速度的影响

撞针行程会影响撞针运动过程中的加速度, 并间接影响微滴的喷射速度, 在喷射时间相同的情况下, 撞针行程越大, 喷射速度越大, 图13为仿真结果, 与理论推测一致。

3.4 驱动压力对喷射速度的影响

驱动压力指的是电磁阀的开启压力, 电磁阀的通断控制阀杆的上下运动, 图14为仿真结果。可以看出, 驱动压力的影响程度较小, 随着驱动压力的增大, 喷射速度整体呈上升趋势。

3.5 影响因素正交实验设计

如前文所述, 影响喷射速度的主要因素有喷嘴直径、撞针行程与驱动压力, 3个变量的影响程度是不同的, 由于每个影响因素的水平有多种, 如进行全面实验则计算量较大, 文中设计正交实验[11]对影响程度进行分析, 表1为三因素四水平正交实验表。

表1 正交实验表

运用minitab软件分析实验结果可知[12], 影响因素的重要程度为喷嘴直径>撞针行程>驱动压力, 见表2。

表2 流速均值响应表

4 结束语

PBX型炸药传统成型方法存在众多缺陷, 文中提出了一种新的成型方法——3D打印喷射成型。该方法采用核心部件高精密机械撞针式喷射阀, 在机械撞针力作用下, 火炸药成型具有很高的致密度, 理论上能解决传统成型气孔气泡等问题。文中所做的具体工作为:

1) 对成型质量进行了表征, 建立了单个微滴沉积的模型, 对线线成型与面面成型进行了理论建模与计算, 得出控制接触角与沉积直径能达到最佳沉积效果;

2) 分析了常见喷射阀阀杆与喷嘴的配合方式有3种, 即锥面与锥面、锥面与球面、球面与球面, 然后进行仿真分析, 结果为喷射速度依次减小, 由于锥面与锥面配合难度大, 不易加工, 确定配合方式为锥面与球面;

3) 根据喷射成型的工作原理与喷射结构, 确定影响喷射速度的因素为喷嘴直径、撞针行程、驱动压力的大小;

4) 通过Fluent仿真分析, 得出各影响因素的趋势, 随着喷嘴直径的增大, 喷射速度减小; 撞针行程越大, 喷射速度越大; 驱动压力的影响较小, 整体随着压力增大呈上升趋势;

5) 设计了正交实验, 结果与仿真分析一致, 即喷嘴直径、撞针行程与驱动压力的影响程度依次减小。

文中的主要工作在于喷射的理论建模与仿真分析, 但是仿真部分仅以喷射速度作为标准是不准确的, 喷射均匀性也是影响因素之一, 同时不同的喷嘴形状也会对喷射速度产生影响。因此, 后续研究会针对不同喷嘴形状做仿真分析, 进一步开展实验台的搭建与实验验证工作。

[1] 朱珠, 雷林, 罗向东, 等. 含能材料3D打印技术及应用现状研究[J]. 兵工自动化, 2015, 34(6): 52-55.

Zhu Zhu, Lei Lin, Luo Xiang-dong, et al. Research on Application of 3D Printing Technology of Energetic Materials[J]. Ordnance Industry Automation, 2015, 34(6): 52-55.

[2] Zhang J Y. Study on Irregular Booster Pellet Charge Pro- cess[D]. Taiyuan: North University of China, 2006.

[3] Iii J L Z, Schmidt D P, Petrock A M, et al. Inkjet Printed Devices for Armament Applications[J]. Nanotech, 2010(2): 542-545.

[4] Ihnen A, Lee W, Fuchs B, et al.Inkjet Printing of Nanoco- mposite High-explosive Materials for Direct Write Fuzi- ng[C]//NDIA’s 54th Annual Fuze Conference. Kansas: NDIA, 2010.

[5] Fuchsbe, Wilsona, Cook P, et al. Development, Perform- ance and Use of Direct Write Explosive Inks[C]//The 14th International Detonation Symposium. Idaho: IDS, 2010.

[6] 王建. 化学芯片的喷墨快速成型技术研究[D]. 南京: 南京理工大学, 2006.

[7] 孙慧. 高粘性微量液滴非接触式分配技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

[8] 郑大龙. 撞针式微液滴塑料增材成型技术研究[D]. 北京: 北京化工大学, 2016.

[9] Fang M, Chandra S, Park C B. Remelting and Coalesce- nce of Molten Metal Droplets Deposited on a Plate[C]// ASME 2004 Heat Transfer/Fluids Engineering Summer Conference. Charlotte, NC: ASME, 2004: 939-944.

[10] 李志江. 基于液滴喷射技术的塑料增材制造系统研究与开发[D]. 北京: 北京化工大学, 2015.

[11] 刘瑞江, 张业旺, 闻崇炜, 等. 正交试验设计和分析方法研究[J]. 实验技术与管理, 2010, 27(9): 52-55.

Liu Rui-jiang, Zhang Ye-wang, Wen Chong-wei, et al. St- udy on the Design and Analysis Method of Orthogonal Experiment[J]. Experiment Technology and Management, 2010, 27(9): 52-55.

[12] 张靖. Minitab软件在统计学教学中的应用[J]. 统计科学与实践, 2010(5): 58-59.

(责任编辑:杨力军)

3D Printing Injection Theory and Simulation Analysis of PBX Explosive

FANG Jian1,2,3, HU Qiao1,2,3, LIU Yue1,2,3, WANG Chao-hui1,2,3

(1. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. State Key Laboratory of Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 3. Shaanxi Key Laboratory of Intelligent Robots, Xi’an Jiaotong University, Xi’an 710049, China)

To solve the problems in conventional shaping of PBX explosive, such as long time consumption, complex process, many control factors, and difficult forming of special-shapes, a novel 3D printing injection molding method is proposed based on the theory of 3D printing injection. The material to be formed is injected onto the substrate by the high precision injection mechanism, stacking point by point until a three-dimensional shape is obtained. In this paper, a theoretical model of single droplet contacting with substrate and droplet accumulation is established, and the factors influencing the surface roughness of the formed explosive are defined. These main factors, such as thenozzle diameter the striker stroke and the driving pressure, influencing the injection are found by simulation analysis using the software Fluent. In addition, orthogonal experiments are designed to determine the relationship among the factors, hence the simulation results are proved to be consistent with the theoretical analysis. This study may provide theoretical and methodological supports for integrated shaping of PBX explosive.

PBX explosive; 3D printing injection; surface roughness

TJ6; TJ55; TH441

A

2096-3920(2018)02-0140-06

10.11993/j.issn.2096-3920.2018.02.007

方健, 胡桥, 刘玥, 等. PBX型炸药3D打印喷射理论与仿真分析[J]. 水下无人系统学报, 2018, 26(2): 140-145.

2017-11-20;

2018-01-09.

国家自然科学基金“用于食品安全检测的声表面波微流控系统”项目资助(51575441).

方 健(1991-), 男, 在读硕士, 主要研究方向为智能制造、火炸药3D打印等.