喷雾冷却冷板的设计与研究*

张李军,钟剑锋,江守利,江李加

(1. 南京电子技术研究所, 江苏 南京 210039;2. 中国科学技术大学热科学与能源工程系, 安徽 合肥 230027)

引 言

随着科技的发展,电子芯片、雷达等的功率密度越来越大,高热流密度散热问题显得越来越重要。以星载雷达为例,其中一些大功率元件(如微波功率管、大规模集成电路芯片)的热流密度已达到100 W/cm2,在可预见的将来可达到200 W/cm2,传统的散热方式越来越难以满足要求。而喷雾冷却具有很高的换热系数,与其他散热方式相比,喷雾冷却具有散热能力强、冷却过程中温差小、工质需求量小、没有沸腾的滞后性、与固体表面之间没有接触热阻等优点[1-4],在电子设备方面的应用前景正受到人们的广泛关注[5]。在高热流密度电子器件冷却中,应用喷雾冷却技术能获得更低的温度,使电子器件保持良好的工作状态。与空冷技术相比,采用喷雾冷却技术可以使电子元器件的片结温度降低33 ℃,功耗降低35%。目前国外已出现500 W/cm2电子设备芯片应用液体喷淋冷却技术的研究成果,并在极端环境下温度保持在75 ℃以下。喷雾冷却技术已经成功应用于Cray X-I号超级计算机的电子芯片冷却[6-7]。

本文基于喷雾冷却技术,研究了一种集成微型旋流雾化喷嘴的喷雾冷却冷板。该冷板既能够满足高热流密度散热要求,又能够满足结构紧凑要求。最后通

过一套自行设计的喷雾冷却热性能实验系统研究了喷雾冷却冷板的换热性能及其影响因素。

1 喷雾冷却一体化冷板设计

1.1 微型旋流雾化喷嘴设计

微型旋流雾化喷嘴是喷雾冷却系统的重要部件,高效的雾化特性能极大地提高喷雾冷却的散热性能。为了提高喷雾冷却技术在喷雾冷却冷板中的适应性,本文自行设计了一种微型旋流雾化喷嘴,其雾锥角度在35°左右,能够有效地将流体雾化后喷到热源上。如图1所示,喷嘴的结构包括外部的旋流腔和内部的导流片,它们之间通过螺纹连接。喷嘴的外法兰直径为6.5 mm,出口孔径为0.3 mm。液体工质从导流片上端的3个切槽进入旋流腔,利用内外压差,将液体雾化,并从旋流腔下部的出口喷到热源上。

图1 喷嘴三维模型和实物图

结合液滴的动力学特性及分布特性将压力旋流雾化喷嘴的流场描述成图2所示的结构。在喷雾方向,根据液滴密度的变化,喷雾流场分为密集喷雾区与稀疏喷雾区。在密集喷雾区内,液体尚未完全雾化,液滴密度较小。而随着到喷嘴出口距离的逐渐增大,液滴雾化效果变好,到达一定距离后,液滴密度不再增大反而开始减小,此时进入稀疏喷雾区。

图2 压力旋流雾化喷嘴的流场结构示意图

在到喷嘴出口一定距离的截面上,喷雾流场沿径向分为卷吸回流区、主流区及喷雾外缘区,液滴主要分布在位于卷吸区与喷雾外缘区的主流区内。相比其他区域,主流区的液滴速度、Sauter直径和液滴数量要大得多。而随着到喷嘴出口的距离增大,主流区面积将扩大且沿着径向外移,喷雾参数的径向分布也变得更为平缓。喷嘴实际的雾化效果如图3所示。

图3 喷嘴实际雾化效果

为了更好地分析喷嘴的雾化性能,利用激光多普勒测速仪(PDA)对喷嘴的雾化特性进行了实验测量,主要测试了不同喷雾高度h下液滴的Sauter平均直径、液滴速度以及液滴数量。实验结果如图4所示。

图4 不同喷雾高度下液滴的Sauter平均直径、液滴速度、液滴数量的径向分布

由图4可知,随着喷雾距离的增大,液滴直径、速度和液滴数量有着先增大后减小至平缓的趋势。在截面中心附近,液滴受卷吸作用比较明显,速度较主流区小,在卷吸区与稀疏区液滴数量也会较小。这说明液体通过喷嘴后,确实在出口形成了卷吸回流区、主流区及喷雾外缘区。从实验数据可以看出,此喷嘴有着良好的雾化特性(液滴速度、液滴直径、液滴通量),并在传热试验测试中也表现出了良好的喷雾冷却效果,将该喷嘴应用到喷雾冷却冷板中可满足冷板的散热需求。

1.2 微型旋流雾化喷嘴数值仿真分析

在PDA实验的基础上,采用数值仿真继续分析探讨微型旋流雾化喷嘴在不同入口压力下的雾化性能,以及入口压力与喷雾流量之间的关系,作为后续喷雾冷却冷板实验时选取最佳实验条件的支撑。

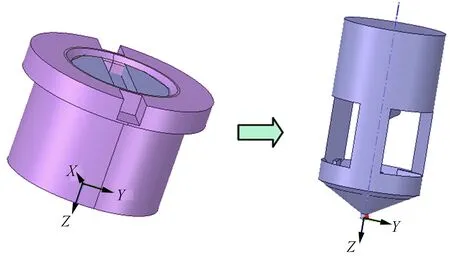

首先提取喷嘴内部核心部件导流片,将喷嘴模型进行简化处理,如图5所示。然后采用混合网格建模,其中喷嘴区域采用四面体网格,外场采用Cutcell网格。

图5 喷嘴模型简化

考虑到空化,喷嘴雾化过程中,存在液相的水和气相的空气加水蒸气的混合物,所以仿真计算时选取混合多相流模型和k-εRealizable湍流模型。稳态计算后得到不同压力下喷嘴雾化截面速度云图,如图6所示。

图6 不同压力下雾化截面速度云图

从图6可以看出,当入口压力在260 kPa时,喷嘴出口雾化不够充分,雾化效果不是很理想。随着入口压力的升高,当压力超过400 kPa达到460 kPa时,工质经喷嘴雾化后效果已经较为明显。在入口压力增加到660 kPa的过程中,喷嘴雾化充分,可以完全满足散热需求。因此在后续喷雾冷却冷板实验时,入口压力选取400~600 kPa较为适宜,对应的喷雾流量在3.5~5 L/h之间。入口压力与喷雾流量之间的关系如图7所示。

图7 入口压力与喷雾流量之间的关系

1.3 喷雾冷却冷板设计

本文以某X波段相控阵雷达为工程背景,将上述自行设计的微型旋流雾化喷嘴集成到一体化冷板上,从而利用喷雾冷却对安装在冷板上的T/R组件进行散热,如图8所示。

图8 喷雾冷却冷板三维模型

喷雾冷却冷板的外形尺寸为380 mm(长) × 67 mm(宽) × 9 mm(厚),正面和背面各开了4个插槽,用来放置T/R组件,根据设计要求,正反面T/R组件之间的距离设计为9 mm。为了更好的流体管理,设计工质流体从上方流入,通过喷嘴雾化,喷射到冷板上来冷却T/R组件上的热源,高温流体最后从冷板下方排液口流出。为了可视化喷雾雾化以及排液效果,实物冷板的背面采用了有机玻璃的设计,如图9所示。

图9 喷雾冷却冷板实物

喷嘴在冷板中通过螺纹连接,根据热流量的大小,设计了16个并排喷嘴,每4个喷嘴为一组,低温流体经过喷嘴雾化后分别对冷板正反面8个组件的热源进行散热。

2 喷雾冷却热性能实验系统设计

为了更好地了解喷雾冷却冷板的换热性能,本文设计了相应的热性能实验系统,并通过该实验系统分析了喷雾冷却冷板换热性能的影响因素。

2.1 实验系统设计与搭建

实验系统如图10所示,包括液泵、缓冲器、流量计、喷雾冷却冷板、冷凝器、储液器、过滤器、温度与压力测量设备和数据采集仪器。

图10 实验系统示意图

该实验系统选取射频电阻代替模拟芯片作为热源,其结构紧凑,热流密度可以达到芯片的水平。为了综合测试冷板的换热性能,在冷板侧面贴了3个射频电阻,它们到喷嘴的距离分别为9 mm、12 mm和15 mm,如图11所示。

图11 热源在冷板上的分布

2.2 实验条件和测试方法

由于喷嘴的雾化效果对换热有着重要的影响,因此在实验系统中首先对冷板进行通液测试,图12为单个喷嘴4 L/h流量的雾化效果图。

图12 喷嘴在冷板中的雾化效果

从图12可以看出,喷嘴在冷板中的雾化效果很好,能够满足实验要求。为了观察实验过程中的喷雾雾化效果以及排液效果,冷板一侧采用有机玻璃设计,有机玻璃与冷板之间通过密封圈密封,透过有机玻璃能够很清楚地看到实验过程中喷雾腔的情况。图13为用有机玻璃密封后的喷雾腔的雾化情况。从图13可以看出,喷雾冷却冷板在实验测试过程中雾化效果良好,排液流畅,可以对冷板换热性能进行实验测试。

图13 喷雾腔雾化效果

本实验在常温常压下进行,液体工质为蒸馏水,加热表面水平放置,喷嘴正对加热表面,其他实验条件见表1,表中的喷雾压力为相对压力。

表1 喷雾冷却实验的实验条件

3 喷雾冷却冷板换热性能影响因素分析

喷雾冷却曲线是表征某工况下喷雾冷却换热性能优劣的重要指标。在本实验中,针对射频电阻在冷却表面的散热,喷雾高度为9 mm时不同体积流量下的喷雾冷却曲线如图14所示。实验结果表明,在相同流量下,发热表面的热流密度随着表面温度与工质入口温度的温差增大而增大。但是,该曲线的斜率变化较小,这符合典型的单相阶段喷雾冷却曲线的变化趋势。同时,较大流量下表面热流密度较大,随着温差的增加,流量增加导致的换热性能增强也更加明显。这是因为喷雾锥中液滴的数量和速度随着流量的增加而增加,在温差较高时,更多的液滴和更快的速度带走了更多的热量,换热朝着有益的方向前进。而且随着流量的继续增加,液膜扩展的速度快速增加,由此产生的低动力流区也在减小。

图14 喷雾高度为9 mm时不同体积流量下的喷雾冷却曲线

实验继续探讨了喷雾高度对喷雾冷却冷板换热性能的影响。喷雾高度分别为9 mm、12 mm和15 mm,而工质的流量保持在3.5 L/h不变,得到的喷雾冷却曲线如图15所示。实验结果表明,换热性能随着喷雾高度的增加而降低。

图15 体积流量为3.5 L/h时不同喷雾高度h下的喷雾冷却曲线

4 结束语

为了满足高热流密度散热要求,本文基于喷雾冷却技术,将具有良好雾化特性的微型旋流雾化喷嘴集成设计到冷板中,并通过一套自行设计的喷雾冷却热性能实验系统测试了该喷雾冷却冷板的换热性能。

喷雾冷却冷板在实验过程中雾化效果明显。从喷雾冷却曲线可知,该冷板可满足超过100 W/cm2高热流密度散热的冷却需求。由实验分析得知,影响喷雾冷却冷板换热性能的主要因素为喷雾高度和体积流量。喷雾冷却冷板对高热流密度热源散热时,随着体积流量的增加,其对冷板换热性能的增强作用表现得更加明显;而随着喷雾高度的增加,冷板的换热性能反而会明显降低。

[1] 朱颖, 张汝春. 机械切割加工喷雾冷却方法[J]. 煤矿机械, 2005(6): 73-75.

[2] 刘剑, 缪佳兴. 喷雾冷却技术及其应用[J]. 工具技术, 2004, 38(11): 50-52.

[3] 徐志海, 余岳峰. 喷雾冷却燃气轮机进气对燃机性能的影响分析[J]. 华东电力, 2006, 34(2): 70-73.

[4] 马进平. 喷雾冷却技术在PVC装置热水系统中的开发与应用[J]. 聚氯乙烯, 2004(6): 18-19.

[5] CADER T, WESTRA L J, EDEN R C. Spray cooling thermal management for increased device reliability[J]. IEEE Transactions on Device and Materials Reliability, 2004, 4(4): 605-613.

[6] SHEDD T A. Next generation spray cooling: high heat flux management in compact spaces[J]. Heat Transfer Engineering, 2007, 28(2): 87-92.

[7] KIM J. Spray cooling heat transfer: the state of the art[J]. International Journal of Heat and Fluid Flow, 2007, 28(4): 753-767.