不同无机填料对导热硅脂热导率的影响研究*

康 永

(陕西金泰氯碱化工有限公司 陕西 榆林 718100)

前言

随着电子技术不断地向微型化、高频率方向发展,并且其电子元件、路基电路的集成度也在不断地提高,热流密度也在不断增大。据调查,硅基高密度芯片表面的热流密度已经达到105W/m2,这就相当于飞行器进入大气层时的热流密度,但是前者与环境的温差大约为80 ℃,后者与环境的温差大约是1 800 ℃,换句话说,集成电路芯片表面的散热环境更为恶劣。据计算,在基准温度(100 ℃)以上,电子电路的失效率将随工作温度每增加25 ℃就会大幅度增加5~6倍,电子器件在70~80 ℃工作时,工作温度每升高1 ℃,器件的可靠性就会下降5%。可见,电子技术的快速发展与芯片散热的矛盾相当突出。发展具有高导热性能的填料是解决这一问题的可行且有效的途径。因为在微电子材料表面和散热器之间存在极细微的凹凸不平的空隙,如果将它们直接安装在一起,其实际的接触面积大约只有散热器底座面积的10%,其余均为空气间隙。由于空气的导热系数很小,是不良导体,将在电子元件与散热器间形成接触热阻,降低了散热的效果。因此需要高导热的热界面材料填充这些间隙,排除其中的空气,在电子元件和散热器间建立有效的热传导通道,可以大幅度降低接触热阻,使散热的作用得到充分发挥[1~2]。本课题是研究绝缘高导热硅脂的制备及性能表征,用具有良好导热、绝缘性能的填料代替传统的金属粉体作导热填料,制备绝缘高导热硅脂作为填充,可提高导热效果,延长电子设备的使用寿命。

目前,制备绝缘高导热硅脂的方法很多,其中用碳纳米管制备的导热硅脂复合材料导热效果最好。Berber等利用分子动力学模拟计算出单壁碳管(SWNT)的室温热导率高达6 600 W/m·K);Kim等用实验测出多壁碳纳米管(MWNT)的室温热导率达3 000 W/m·K)[3~4],虽然碳纳米管导热硅脂显现出巨大的导热潜力,但是让其保持预期的导热可靠性并作为热界面材料广泛应用还需要克服许多挑战,挑战之一就是垂直取向的碳纳米管会从一个表面生长而与另一个表面接触,在碳纳米管和接触表面之间实现低热阻仍存在问题,而用氮化硅、氮化铝、氧化铝等陶瓷粉体的无机填料代替传统的金属粉体作导热填料制备导热硅脂的技术较为完善,能够制备出理想的绝缘高导热硅脂[5~6]。笔者将通过不断探索实验,当填料表面处理后,通过改变导热填料量、导热填料种类、填充比例、粒径等来研究导热硅脂的导热效果。

1 实验部分

1.1 实验试剂

二甲基硅油,分析纯,天津市风船化学试剂科技有限公司;硬脂酸锌,分析纯,广州拓亿贸易有限公司;球形Al2O3,分析纯,天津市风船化学试剂科技有限公司;碳化硅粉体,分析纯,天津市风船化学试剂科技有限公司;氮化铝粉体,分析纯,天津市风船化学试剂科技有限公司;石墨,分析纯,常州第六元素科技有限公司。

1.2 实验仪器

ZXZ-1型旋片式真空泵,椒江宏兴真空泵设备厂制造;JSL1700-30型三口玻璃反应釜,赛多利斯科学仪器有限公司;SX16-BYL型油浴锅,上海久工电器有限公司;DJ1C型增力电动搅拌器,深圳市洁盟清洗设备有限公司;J5085-1/ZF型电子节能控温仪,包头云捷电炉厂;塑料杯,ISOMET 2104型导热系数测试仪,西北机器有限公司。

1.3 实验过程

1.3.1 表面未处理和表面处理导热硅脂的制备

称取一定量的表面未处理硅脂、少量的填料加入反应釜搅拌至粉体消失,再依次称取填料加入反应釜搅拌至粉体消失,之后用真空泵抽真空并且搅拌1 h,之后用油浴锅加热到120 ℃并在真空下抽真空0.5 h,然后取出产品。

称取一定量的表面处理硅脂、少量的填料加入反应釜搅拌至粉体消失,再依次称取填料加入反应釜搅拌至粉体消失,然后按照填料量加入适当的硬脂酸锌,继续搅拌至粉体消失,之后用真空泵抽真空并且搅拌1 h,之后用油浴锅加热到120 ℃在真空下抽真空0.5 h,取出产品[15]。

1.3.2 表面未处理的二组分混合填料制备导热硅脂

先计算出混合填料二组分的各自的用量,称取一定量的硅脂加入反应釜,并称取适量混合填料加入反应釜,搅拌至粉体消失,再依次称取填料加入反应釜搅拌至粉体消失,之后用真空泵抽真空并且搅拌1 h,之后用油浴锅加热到120 ℃在真空下抽真空0.5 h,取出产品。

1.3.3 表面处理的二组分混合填料制备导热硅脂

先计算出混合填料二组分的各自的用量,称取一定量的硅脂加入反应釜,并称取适量混合填料加入反应釜,搅拌至粉体消失,再依次称取填料加入反应釜搅拌至粉体消失,然后按照填料量加入适当的硬脂酸锌,继续搅拌至粉体消失,之后用真空泵抽真空并且搅拌1 h,之后用油浴锅加热到120 ℃在真空下抽真空0.5 h,取出产品。

1.3.4 加工工艺性分析

虽然很多资料对提高导热硅脂的导热性能的影响进行了广泛的研究,但是对于导热硅脂加工及成品后出现的一些问题研究却涉及很少,下面就导热硅脂加工及成品后出现的一些问题进行分析研究。

1.3.4.1 填料添加量填充情况

通过实验发现,就球形Al2O3而言,当填充材料过小即M填料∶M硅油小于3时,导热硅脂的粘度非常小,而且也难以成形,热导率也比较小,不适合用来填充基板,但随着填料量的增多M填料∶M硅油大于8时,填料很难再加入硅油中,粘度也比较大(见图1)。因此对于试验中添加填料量多少有指导意义。因为填料过少,在硅油中很难形成导热通路,致使散热效果不佳,导热填料过多,填料堆积团聚,过多粉体的加入会导致导热硅脂粘度过大,粉体表面润湿性变差,没有足够的硅油包覆粉体,增加了粉体、硅油之间的空气界面,导致界面热阻增大,使得整体导热效果变差。

(a) 填料过少 (b)填料过多

图1填料填充情况

1.3.4.2 导热硅脂的析油情况

实验过程中还发现,当制备好的导热硅脂静置一段时间后会有部分硅油析出(见图2)。虽然没有明确的相关计量参数来表示导热硅脂析油的情况,但是导热硅脂的析油情况,反映了填料与硅油的相容性较差,析出的硅油越多,表示相容性越差。提高导热硅脂相容性对于热导率的增大也是有贡献的。对于提高导热硅脂的相容性,可以添加粉体改性剂来提高粉体与硅油的相容性,改性剂的适量使用可以有效地降低导热硅脂的热阻,但是过量的改性剂由于亲油基团相互纠缠,会引起更多声子散射,从而影响导热硅脂整体的导热效果,一般改性剂含量占填料质量分数的2%最佳,本实验用硬脂酸锌作为粉体的改性剂。

1.3.5 绝缘高导热硅脂的性能测试

绝缘高导热硅脂热导率通过导热系数仪测试,方法是针插法。

(a) 未加改性剂 (b)加改性剂

图2导热硅脂析油

2 结果与讨论

2.1 硬脂酸锌处理、填充比例对Al2O3导热硅脂热导率的影响

通过多次实验发现,当无机填料含量小于硅油的3倍时,导热硅脂粘度较小,而且很难成形,热导率也会变差。当无机填料量大于硅油7倍时,无机填料就很难再添加到硅油中,并且粘度也较大。因此选取无机填料量为硅油的3~7倍为实验的参考区。

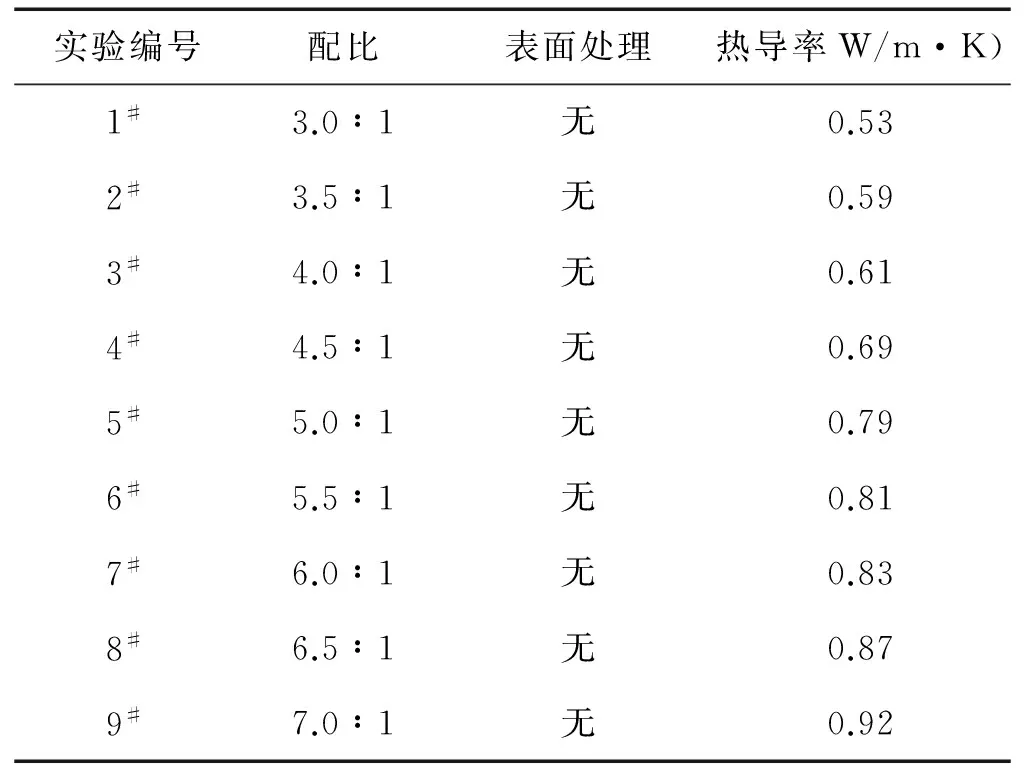

下面讨论在温度120 ℃,抽真空2 h的条件下,填料粒径为40 μm的球形Al2O3与二甲基硅油的配比(M填料∶M硅油)对导热硅脂的热导率的影响,填充比例从3~7倍,每0.5倍一个样品。通过实验得出表1和表2的数据,并绘制处图3。

表1 不同填充比例对未处理导热硅脂热导率的影响

*备注:填料再多不能加入

表2 不同填充比例对未处理导热硅脂热导率的影响

*备注:填料量再多不能加入

图3 不同填充比例对导热硅脂热导率的影响

由图3可知,经过表面处理剂硬脂酸锌处理过的导热硅脂的热导率总体上高于未表面处理的导热硅脂。经过表面处理的导热硅脂填充比例越大热导率也就越高,但是当继续添加填料时,由于硅油含量较低,很难再添加,并且体系粘度也会增大,所以表面处理的导热硅脂填充比例在M填料∶M硅油=7∶1时达到最高,为0.95 W/m·K,填充比例再高,导热硅脂就很难成形。

表面处理剂硬脂酸锌处理过的导热硅脂热导率之所以高于未处理的导热硅脂,原因在于未经过表面处理的填料和硅油基体间存在表面张力,表面张力的存在使得填料表面很难被硅油润湿,从而导致填料与硅油之间存在空隙,增大了复合材料之间界面热阻,而添加硬脂酸锌的导热硅脂,填料与硅油结合良好,因为添加表面处理剂后增强了填料对硅油的润湿性能,界面相容性较高,亲油基团裸露在外,亲油基与甲基硅油相结合,使得硅油与粒子的界面更加致密,同时粒子与粒子之间的密布也更加致密。

考虑到填料粒径因素,虽然本实验使用的是粒径为40 μm的填料,但是填料并非纯粹的40 μm的球形粒子,而是粒径不等、形状不一的粒子,这也会影响到导热硅脂的热导率。总之,添加硬脂酸锌的导热硅脂,填料与基底之间相容性较高,提高了导热硅脂体系的热导率。

2.2 填充比例对破碎氧化铝导热硅脂热导率的影响

由上述实验已经了解到球形Al2O3填料经过改性硬脂酸锌处理后能有效提高导热硅脂的热导率,但是M填料∶M硅油=7∶1的填充比例是否适用于破碎的氧化铝,还需实验验证。

表3 破碎氧化铝填充硅油的实验数据

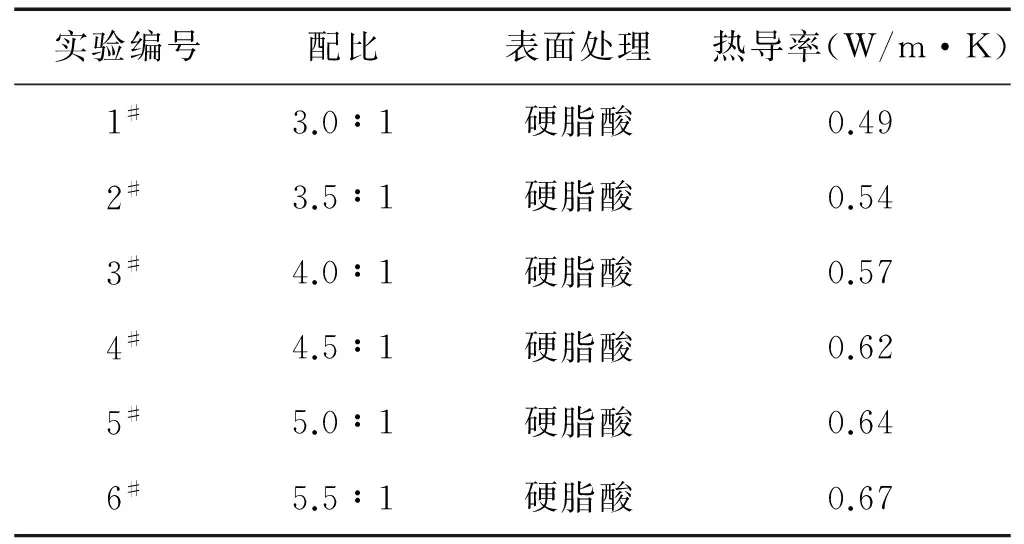

下面讨论在温度120 ℃,抽真空2 h的条件下,破碎Al2O3与二甲基硅油的配比(M填料∶M硅油)对导热硅脂的热导率的影响,填充比例从3倍开始,每0.5倍一个样品。通过实验得出表3的数据,并绘制出图4。

图4 破碎氧化铝填充硅油的实验数据

从图4可知,破碎氧化铝导热硅脂的热导率同样随着填充比例的增加而增大,本实验填充比例最大可达M填料∶M硅油=5.5∶1,热导率为0.67 W/m·K,而高于此比例时,填充体系不能再添加无机填料。综上所得,要制备导热率较高的破碎Al2O3导热硅脂,填充比例应控制在5.5∶1左右。

2.3 硬脂酸锌处理对于不同填料导热硅脂热导率的影响

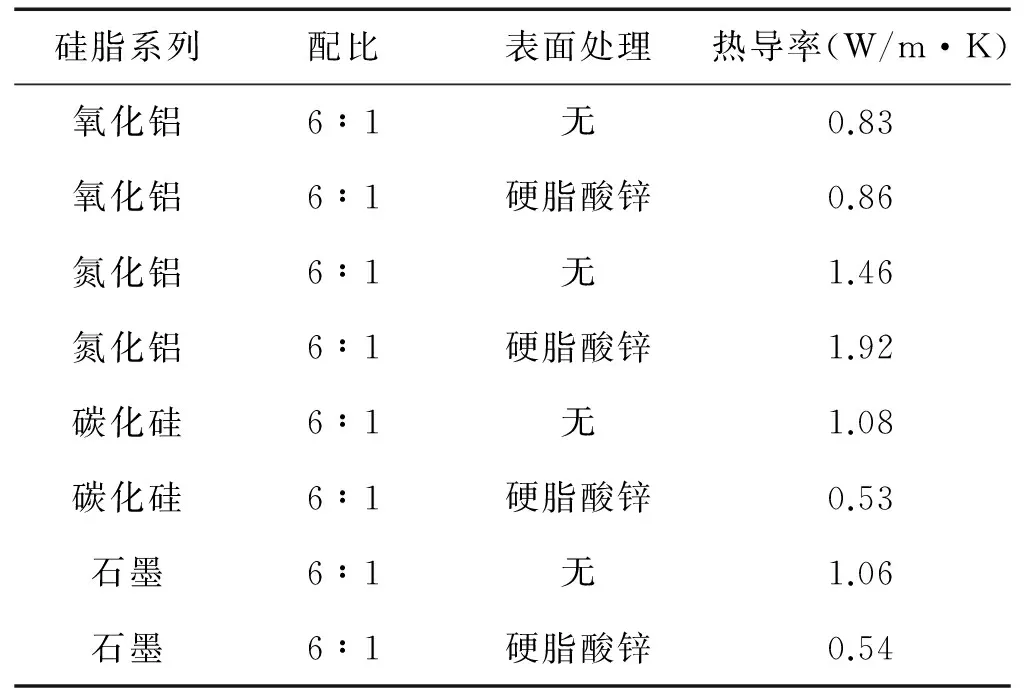

用不同的填料制备的导热硅脂导热性能不同,为了验证硬脂酸锌表面处理的工艺是否使用在其它的填料,因此制备了填料粒径为40 μm,填充比例为M填料∶M硅油=6∶1的碳化硅、氮化铝、氧化铝、石墨等导热硅脂。

表4 不同填料填充硅油的实验数据

下面讨论在温度120 ℃,抽真空2 h的条件下,填料粒径为40 μm的不同填料与二甲基硅油的配比为M填料∶M硅油=6∶1制备导热硅脂。通过实验得出表4的数据,并绘制出图5。

图5 不同填料填充硅油

由表4的数据可知,从不同种类填料类型分析可得,经过硬脂酸锌表面处理的氮化铝和未处理的碳化硅制得的导热硅脂的热导率较高,可用这些填料制备较高热导率的导热硅脂。经过表面处理后,氧化铝、氮化铝导热硅脂的热导率相对于未处理前分别提高了0.03 W/m·K、0.46 W/m·K;而经过硬脂酸锌处理的碳化硅、石墨导热硅脂的热导率分别降低了0.55 W/m·K、0.52 W/m·K。由此可知,硬脂酸锌表面处理可以提到氮化铝、氧化铝导热硅脂的热导率,对石墨、碳化硅导热硅脂的热导率却有反作用,降低其热导率,并且填充材料热导率较高的材料,制得的导热硅脂的热导率相对较高。

石墨、碳化硅的导热硅脂经过硬脂酸锌处理后降低了导热硅脂的热导率,可能原因是:由于过量的表面活性剂在填料表面形成双分子吸附层结构,填料表面由亲油性变为疏油性质,在制备导热硅脂的过程中,填料表面就不能与硅油很好结合在一起,从而导致热阻界面无必要的增多。

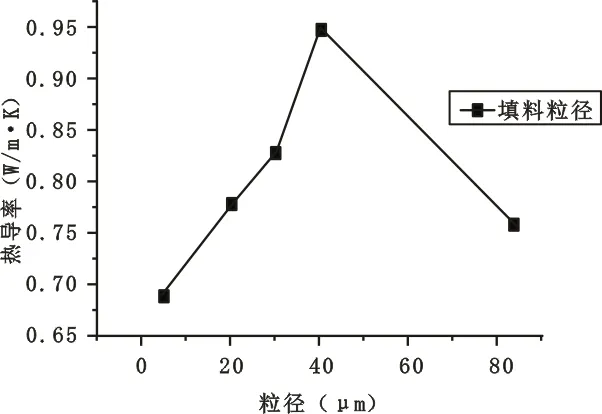

2.4 填料粒径对Al2O3导热硅脂热导率的影响

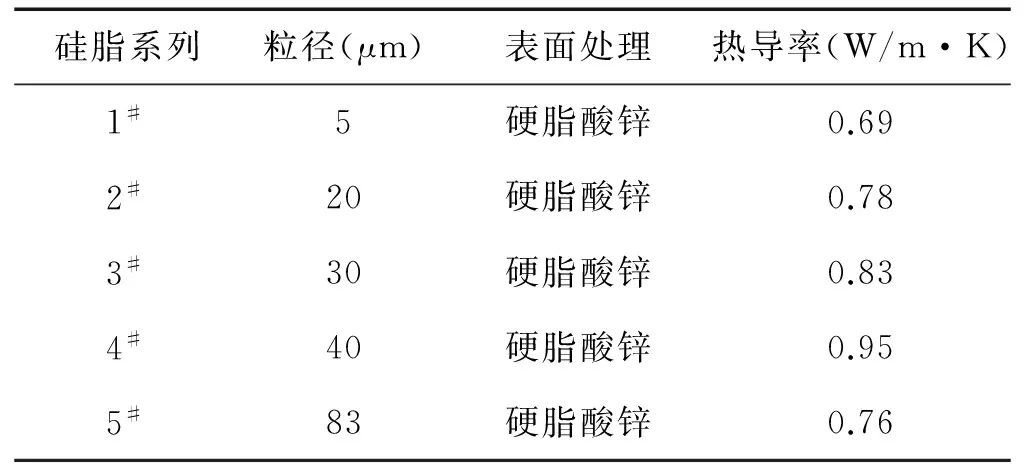

在工业生产过程中,为了制得柔顺性较高的导热硅脂,经过表面处理后的导热硅脂通常会研磨2 h甚至更长时间。在研磨的过程中可以得到小粒径的导热硅脂,然而,在研磨的过程中容易使得表面处理过的有机包覆层遭到一定破坏,而且也没有相关资料表明,填料粒径越小,制得的导热硅脂性能就越好。因此,本实验就填料粒径对热导率的影响进行相关探讨。

下面讨论在温度120 ℃,抽真空2 h的条件下,粒径不同的球形Al2O3填料与二甲基硅油的配比为M填料∶M硅油=7∶1制备导热硅脂。通过实验得出表5的数据,并绘制出图6。

表5 不同粒径填料填充硅油的实验数据

表5列出了不同粒径的球形Al2O3导热硅脂热导率与粒径的关系。从表5中可以看出,粒径与热导率的关系为λ(40 μm)>λ(30 μm)>λ(20 μm)>λ(83 μm)>λ(5 μm),因此粒径在35 μm左右时,硅脂的热导率较高。导致粒径对导热硅脂热导率有差异性原因在于:当填料粒径太小,尽管填充比较致密,但根据晶体材料导热机理,声子导热的热量在单位长度内传播穿过的界面(即硅油-填料-硅油的界面)增多,由界面引起的声子散射效果就会严重,导致热导率减小,若填料粒径增大后,通过硅油-填料-硅油的界面得到了减少,声子散射得到减缓,但随着粒径增大导致粒子之间空隙也随着增大,同时,导热硅脂流动性降低,更容易使粒子从硅油之间分离开来,在硅脂使用过程中过大的粒径将导致基板与散热器撑开,导致热阻增大,所以填料要有合适的粒径才能保证导热硅脂的热导率较高。

图6 不同填料填充硅油

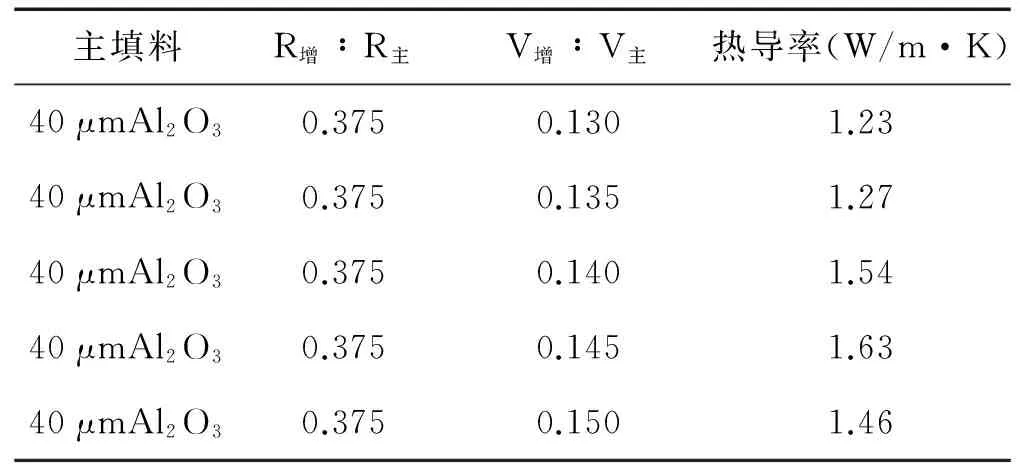

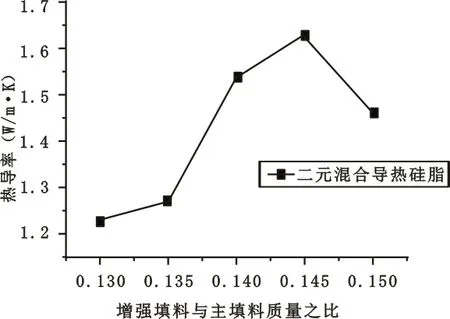

2.5 混合填料对导热硅脂热导率的影响

本实验的混合填料导热硅脂是指二元混合导热硅脂即球形Al2O3系导热硅脂,分别以10 μm,15 μm球形Al2O3作为增强填料填充到导热硅脂中。通过比较微粒的半径可知,增强填料粒径均未超过面心立方结构和密排六方结构所容许的填隙球体半径。

表6 填隙材料所占不同比例所制导热硅脂实验数据

下面讨论在温度120 ℃,抽真空2 h的条件下,填隙材料(15 μm)所占不同比例填充球形Al2O3所得导热硅脂,配比为M填料∶M硅油=7∶1。通过实验得出表6的数据,并绘制出图7。

图7 填隙材料所占不同比例所制导热硅脂

由表6可知,混合二元填充的导热硅脂热导率与单组份填充的导热硅脂相比,热导率明显提高可达1.63 W/m·K。随着填隙材料量的增加,导热硅脂的热导率先增加,然后有所降低,这是因为热量的传递主要导热填料来传递,随着填隙材料的增多填隙材料填充于主填料的空隙中,体系比较致密,形成更多的导热通路,因此对导热率贡献很大,但随着填隙材料所占份额增多,虽然体系比较致密,但是由于在热量传递过程中,微观粒子需要经过的界面增多,散射较严重,反而降低了热导率。因此把握好填隙材料的量对导热硅脂的热导率很重要。

3 结论

本实验采用硬脂酸锌处理制备不同材料的导热硅脂,并分析经过表面、填充比例、不同种类填料及填料粒径对于单一组分导热硅脂热导率的影响,以及球形Al2O3双组份增强填充制备的导热硅脂,分析增补填料与主填料所占比例对于二元混合导热硅脂的影响,得出如下结论:

1)当以球形Al2O3和破碎Al2O3作为填充材料时,相同份数的硅油所能容纳的填料量是不等的,所能添加球形Al2O3的量要明显高于破碎Al2O3,并且热导率也高于破碎Al2O3导热硅脂的热导率。

2)添加表面处理剂并不能提高所有无机填料的导热硅脂的热导率。表面处理技术能使氮化铝硅脂填料,在表面处理中能够在无机填料表面形成一层有机包覆层,增加填料与硅脂相容性,有利于提高导热硅脂热导率,而对于碳化硅与石墨,表面处理技术反而降低其硅脂的热导率。

3)要想制得导热率较高的导热硅脂,无机填料填充量在硅油所能容许的情况下添加量越多得到的导热硅脂热导率也相对越高,经过表面处理的氮化铝导热硅脂热导率可以达到1.92 W/m·K。

4)无机填料的粒径对导热硅脂的影响也比较大,粒径为40 μm时制得的导热硅脂热导率较高。

5)在二元混合导热硅脂中,以15 μm的氧化铝作为增强填料,制备导热硅脂V增∶V主为0.145时,制得的导热硅脂热导率较高,为1.63 W/m·K。

6)要严格控制无机填料量,防止填料量过量堆积,导热硅脂粘度过大,在硅油所能容纳填料的情况下,要尽可能多地增加填料量。

7)因为导热硅脂会出现析油现象,适当加入粉体改性剂可以增加粉体与硅油的相容性,从而使析油量有所降低。

1 任克刚.多形态AIN、Si3N4粉体制备及其导热硅脂复合材料研究:[博士学位论文].北京:清华大学,2009

2 刘俊峰,袁华,杜波等.碳纳米管/导热硅脂复合材料的导热性能.材料科学与工程学报,2009,27(2):271~313

3 Farhad Sarvar,David C.Thermal Interface materials-a review of the art.Electronics Systemintegration Technology Conference,2006,15:1 292~1 302

4 汪倩,高伟,谢择民.高导热室温硫化橡胶和硅脂.有机硅材料,2000,14(1):5~7

5 潘大海,孟岩,刘梅,等.导热绝缘室温硫化橡胶的研制.橡胶工业,2004,51(9):535~536

6 聂天琛,姚超,李锦春,等.硬脂酸对纳米Al2O3的有机表面修饰研究.高校化学工程学,2008,22(4):104~106