某型涡扇发动机起动点火供油故障研究

顾雪波,赵静云,张文学

(中国航发西安动力控制科技有限公司,陕西西安710077)

0 引言

某型燃油泵是某型涡扇发动机配套的主燃油泵,主要功用是供给燃油调节器高压燃油和提供起动用燃油,并与燃油调节器配套工作,完成等压差控制与应急供油功能,由低压离心泵、高压齿轮泵、安全活门、中心油滤、应急转换活门、回油活门、起动活门等部件组成。

2014年来,某型涡扇发动机大修出厂交付用户后,发生了多起与该型燃油泵相关的发动机起动不成功故障,故障发生时发动机尾喷口伴有冒烟、喷火现象。此类故障与该型发动机之前出现的起动故障模式[1]不同,需重新对该类起动故障机理进行研究。

1 发动机起动过程分析

1.1 起动过程介绍

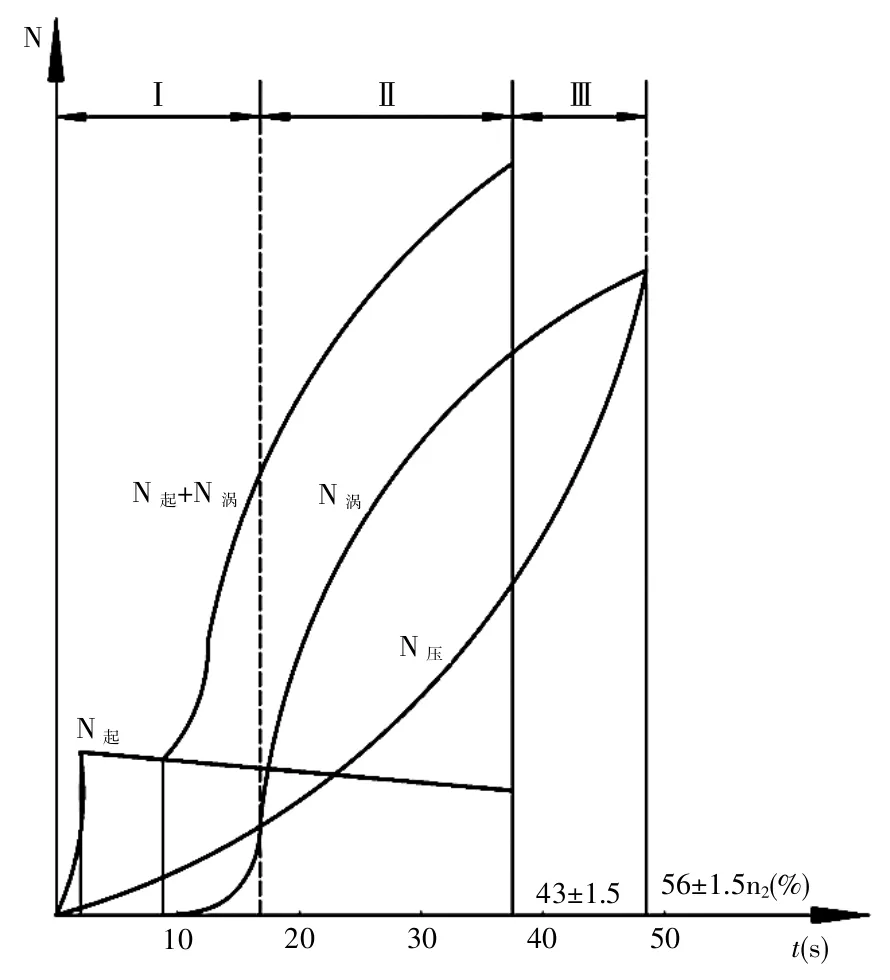

某型涡扇发动机起动过程[2]由以下三阶段组成,具体过程如图1所示。

第一阶段,由空气起动机带动发动机加速,自按压“起动”按钮开始至燃烧室供油燃烧,涡轮开始发出功率为止。此阶段由空气起动机单独带动发动机加速,自按压“起动”按钮开始起算,这时点火装置开始工作;经过9s,燃油泵向发动机起动点火喷嘴供油,并形成起动火焰;15s时发动机供油系统时向工作喷嘴供油,并由起动火焰点燃,涡轮开始发出功率,此时第一阶段结束。

第二阶段,由空气起动机和涡轮共同带动压气机加速,直至带转装置(即断开空气起动机)退出工作。此阶段中,由空气起动机和涡轮共同带动发动机加速,随着发动机涡轮功率的迅速增加,n2转速迅速增大,当n2达到43±1.5%,由发动机控制系统断开空气起动机。

第三阶段,由涡轮单独带动压气机加速直至慢车状态(n2=56±1.5%)。

图1 起动过程功率变化

1.2 起动供油点火系统分析

1.2.1 起动程序介绍

从按下发动机“起动”按钮的瞬间起,该发动机起动过程按下列程序进行:

1)向下列附件供电

——供电给装在燃油泵上的停车电磁活门,断开向工作喷嘴供油;

——供电给点火装置,电嘴工作发生火花;

——供电给空气起动机电磁活门,打开空气起动机活塞,压缩空气进到空气起动机涡轮,随即空气起动机开始带动高压转子旋转。

2)第9s,供电给起动燃油电磁活门,起动燃油喷入点火器,在点火器中由电嘴火花点燃。

3)第15s,停车电磁活门断电,主燃油开始通过工作喷嘴喷入燃烧室。在燃烧室中由起动燃油的火焰点燃主燃油,涡轮排气温度开始升高。

4)第25s,点火装置和起动燃油电磁活门断电,终止电嘴工作和起动燃油供给。

5)当nH达到41.5%~44.5%时,由于燃油调节器的起动机卸载微动电门断电,从而使空气起动机和DF22停止工作。

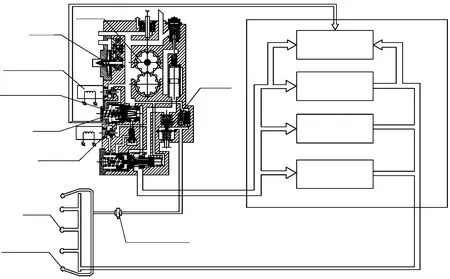

1.2.2 起动供油分析

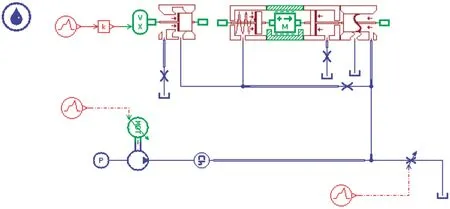

起动供油系统如图2所示,起动供油由两部分组成。

第一部分为起动点火喷嘴燃油。该燃油由燃油泵起动活门提供,在起动第9s时喷入起动点火喷嘴,由点火装置将其点燃,形成起动火焰,并持续至25s;

第二部分为工作喷嘴燃油。该燃油由燃油泵主供油系统提供,在起动第15s时燃油泵停车电磁活门断电,回油活门由全开状态转换至受控闭合状态,主燃油经燃油调节器主计量油针、起动活门、最小流量活门进入工作喷嘴,喷入燃烧室,由起动火焰将其点燃,此后,涡轮开始发出功率。

图2 起动供油原理

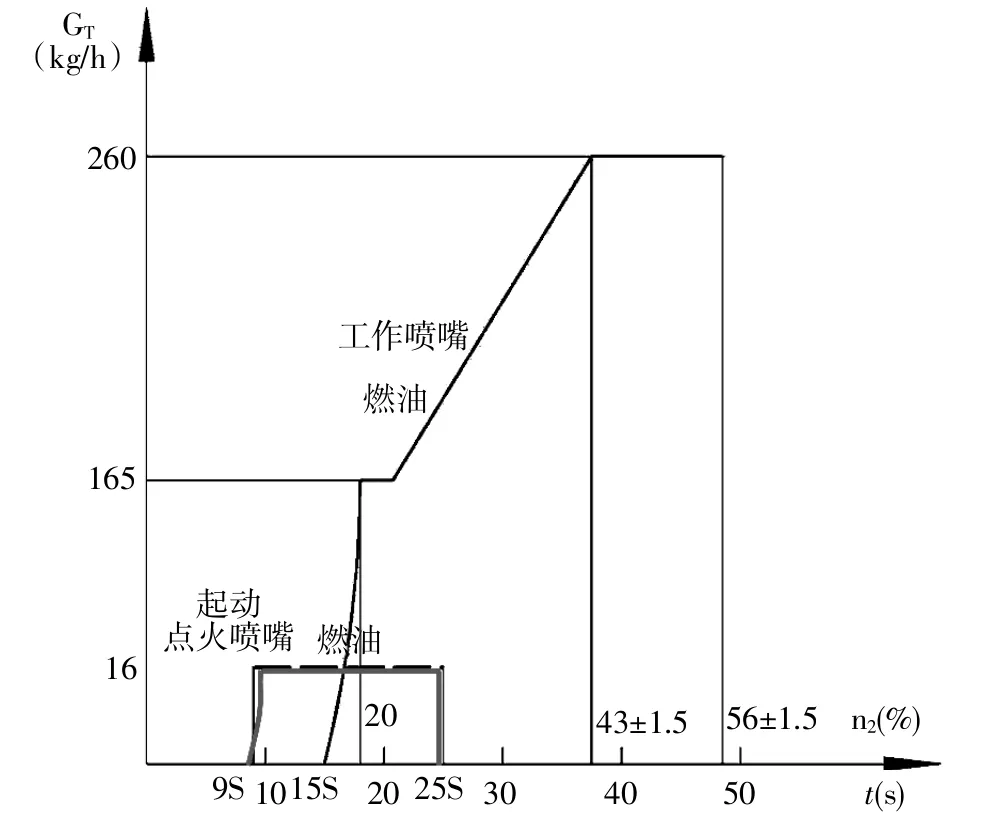

1.2.3 起动过程工作喷嘴点火时机分析

根据燃油泵及燃油调节器工作原理,得到起动供油随时间、转速变化关系,如图3所示,由于起动过程中第一阶段过程中燃油调节器的调节系统未投入工作,燃烧室没有燃油混合气,不具备火焰生成的条件,当到达15s时,停车电磁活门断电后,燃烧室供油由0增加到165kg/h,并在燃烧室内形成一定浓度的燃油混合气,此时具备了点燃的基本条件。由图3可知起动点火电嘴具备火焰的时间在起动第9秒至25秒之内,因此燃烧室开始生成火焰的时间范围在起动第15s至25s的时间之间,若超出25S的时间,此时起动火焰已经消失,只有燃气混合气,不会产生火焰,涡轮后温度也不会上升,多余的燃油随气流在尾喷口喷出,形成白烟。

图3 起动供油变化图示

另一方面因起动火焰的能量能点燃油气混合气的能力是有限的,因此油气混合比需要在一定范围内,才能较好的被点燃,形成火焰。若燃烧室供油时机不对,造成油气混合比不在合适的范围内,就会出现点火失败、爆燃、尾喷口喷火等现象,此时一般情况下,还会出现发动机尾喷口有未参与燃烧的燃油喷出,形成白烟。所以就此分析可知,发动机要想点火成功,燃烧室工作喷嘴的供油时机是非常重要的。

根据系统工作原理,在起动第15s停车电磁活门断电后,燃油泵主燃油供油由0突增至165kg/h的时间完全由回油活门决定,而回油活门由开放状态转换至关闭状态的时间与回油活门的灵活性、回油活门弹簧力特性、停车电磁活门动作时间及节流器的流量相关。

2 故障原因分析与仿真

2.1 故障情况统计

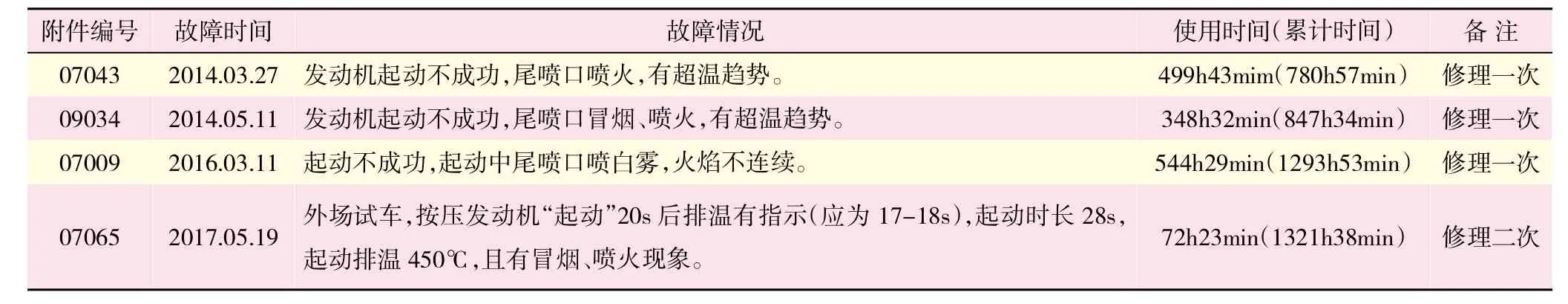

自2014年以来,某型涡扇发动机大修出厂交付用户后,在使用过程中多次出现起动喷火故障,多次调整燃油调节器的起动供油量,故障情况虽有改善,但无法彻底排除,通过串换起动控制盒、点火器、燃油调节器、燃油泵,最后确定该故障是燃油泵导致的,这些燃油泵均是修理后附件,且总使用时间均在750小时以上,具体故障情况见表1。

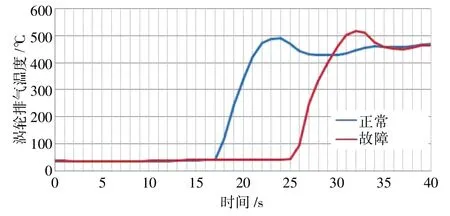

通过判读飞参,发现发动机排气温度在起动过程中滞后,具体见图4。

表1 外场起动故障情况

2.2 故障原因分析

从图4可以看出,故障时发动机涡轮后温度上升起始点较正常时有一定的滞后时间,涡轮后温度的上升显示主燃烧室已被点燃并开始产生持续的燃烧,涡轮此时开始投入工作,涡轮后排气温度上升的滞后即代表了主燃油供给到主燃烧室产生了滞后,由1.2.3节的分析可以得知,若主供油系统供油滞后太多或者上升比较突然,有可能错过最佳的点火时机,造成点火失败或者产生爆燃、尾喷口喷火等现象出现。因此根据故障现象、飞参及该型发动机起动工作机理,认为造成发动机起动喷火的原因是:起动过程中,发动机工作喷嘴供油滞后,造成点火时机不正确。燃油泵中与之相关的因素有:

1)供油量偏小;

2)回油活门运动不灵活。

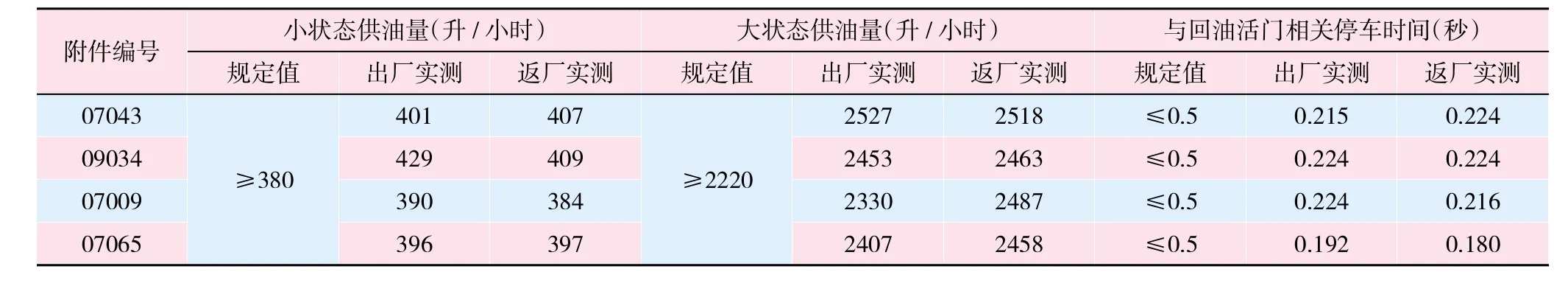

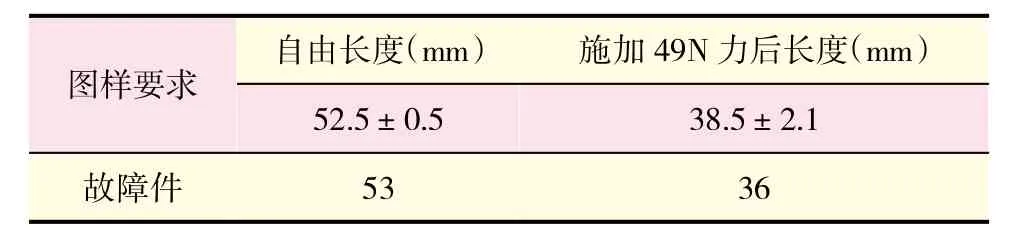

根据该型燃油泵现行技术条件[5],对故障燃油泵进行性能录取,其中与外场故障相关的性能均合格,且与出厂值相当,未见衰减,见表2。对燃油泵进行局部分解,检查回油活门组件灵活性,测量回油活门间隙、节流器流量,符合技术要求,但回油活门弹簧力特性超出下限,见表3。

表2 燃油泵性能数据

图4 起动时涡轮排气温度随时间变化曲线

表3 回油活门弹簧力特性数据

按照现行技术条件,燃油泵在厂内试验器测试的是静态数据,整个过程关注的是稳态时的性能,而发动机的工作是实时动态的过程,分析故障泵的参数能否和发动机实际动态过程产生关联,必须应用一定的仿真手段,按照故障泵的实际结构、数据等设置仿真参数,对检查结果进行仿真,为分析故障机理提供有益思路。

2.3 仿真分析

2.3.1 仿真模型的建立

运用AMESim软件搭建燃油泵主油路起动供油模型[3],如图5所示。

图5 燃油泵起动供油模型

根据计算手册[4],燃油泵出口压力为:

PT=ΔP管道+ΔP计量+ΔP关断+ΔP反阀+ΔP喷嘴+ΔP燃烧室

ΔP关断=6kg/cm2——关断活门上的压降;

ΔP计量=4kg/cm2——流量调节器计量阀上的压降;

ΔP反阀=3kg/cm2——反阀上的压降;

ΔP管道=5kg/cm2——管道中的阻力和关断阀和反阀的误差形成的总的压力损失。

已知发动机起动过程中,当回油活门完全关闭时,发动机工作喷嘴燃油流量GT=165kg/h,则燃油泵出口压力19.74kg/cm2=19.35bar,将此压力值代入燃油泵起动仿真模型,同时模拟停车电磁活门通断,得到图6仿真曲线,与图7实际测试曲线对比稍有差异,表现在电磁活门断电后,回油活门回程较短,这是因为仿真中没有附加系统泄露和摩擦力,对定性分析判断没有影响,可以判定仿真模型与燃油泵的实际工作状态相当,可以用来进行故障的模拟。

图6 停车电磁活门转换前、后燃油泵出口压力仿真曲线

2.3.2 故障泵模拟仿真

分别将故障泵回油活门弹簧力特性和理论参数代入燃油泵起动仿真模型,仿真结果如图8所示。

图8 燃油泵出口压力仿真曲线

从图8看出,回油活门弹簧力特性衰减后,在起动过程中,燃油泵出口压力上升出现滞后现象。因为仿真中没有考虑系统泄露和摩擦力的存在,因此仿真的滞后现象在实际系统会相应放大,这种滞后对发动机工作影响较大,因为发动机燃油系统工作喷嘴为单油路离心式设计,不可调,为保持大状态燃油雾化效果,相对双油路而言,小状态燃油压力小、雾化效果较差、工作稳定性较差。故在发动机起动过程中,若燃油泵供油压力上升滞后,则会使得工作喷嘴雾化效果变差,达不到火焰被点燃的条件,燃油从尾喷口喷出,形成白色“烟雾”;当燃油压力继续上升,燃油雾化效果变好,燃烧室内产生火焰,而此时,已经有较多的燃油被气流带入涡轮及尾喷口中,遇到高温的燃气,有可能被点燃,此时就会出现尾喷口喷火现象。

将回油活门弹簧的预压力增加1N,燃油泵出口压力与理论曲线基本重合(见图9),这说明可以通过增加回油活门弹簧下调整垫片厚度约0.3mm,加大回油活门弹簧的预压力,解决外场出现的发动机起动喷火故障。

3 验证

为验证理论分析的结果,外场对同类故障采取在燃油泵的回油活门弹簧下增加调整垫片的方法,加大回油活门弹簧的预压力,排除该故障。

图9 燃油泵出口压力仿真曲线

4 结论

1)某型涡扇发动机起动过程中出现的起动喷火故障与燃油泵回油活门弹簧长时间使用后力特性衰减有关。

2)为解决发动机起动喷火故障,一方面完善燃油泵修理技术条件,增加回油弹簧弹力特性检查要求,杜绝回油活门弹簧力特性衰减较多的情况;另一方面,外场可通过增加燃油泵回油活门弹簧下调整垫片厚度,加大回油活门弹簧预压力,排除此故障。

[1]赵静云,顾雪波,惠鑫彦.某型涡扇发动机起动故障研究.西控公司2014年度科技论文集.

[2]褚云程,扬志宇.涡扇-xx发动机技术说明书,608研究所,1997.

[3]付永新,祈晓野,LMS Imagine.Lab AMESim系统建模和仿真参考手册[M],北京.北京航空航天大学出版社,2011.

[4]Расчеты отдельных уалов и злементов насоса 4001,регулятора 4000,1996.

[5]XXX-6燃油泵技术条件,西安航空动力控制科技有限公司,2002.