复合材料“J”型加筋壁板成型工艺研究

鄢和庚,张 斌,万建平,马 军,高慧聪,王志强,黎小宝

(1.航空工业洪都,江西 南昌 330024;2.中国人民解放军驻320厂军事代表室,江西南昌330024)

0 引言

复合材料在飞机上的应用遵循由小到大、由简到繁、从次承力结构到主承力结构的规律,机翼作为飞机主承力构件,由于其结构尺寸大、受力复杂等原因,也是先在小型飞机和军用飞机上进行设计应用,在长期使用过程中积累了大量的设计、成型、使用和维护等工程经验后,才逐步在大飞机上展开应用。

树脂基复合材料是适应航空、航天等高科技领域的需要而发展起来的一种高性能复合材料,它具有轻质、高强度和可设计性等优越性能。整体化成型技术是复合材料设计制造一体化中的关键技术,是减少零件和紧固件的数目、减轻结构重量、降低生产成本、装配成本的一个有效途径。复合材料材料设计和结构设计,材料成型和构件成型是同时一次完成、不可分开的,充分地体现了复合材料整体成型结构的设计制造一体化的特点。

复合材料整体结构一般指采用共固化、共胶接、二次胶接以及预成型件液体成型等工艺方法,一次成型的大型复杂复合材料结构,如机身舱段、翼盒、整体油箱、大梁和加强框等。大面积整体成型是复合材料独有的优点,是目前世界上复合材料领域重点发展的关键技术。

为保证飞机结构的整体性要求,机身和机翼壁板会尽可能往大尺寸设计,大尺寸设计会带来壁板刚性不足问题,设计上通过在壁板内部增加“J”型加强筋条,来提高整体大型壁板的刚性和强度,更有效地提高结构整体质量。

1 复合材料“J”型加筋板

1.1 结构介绍

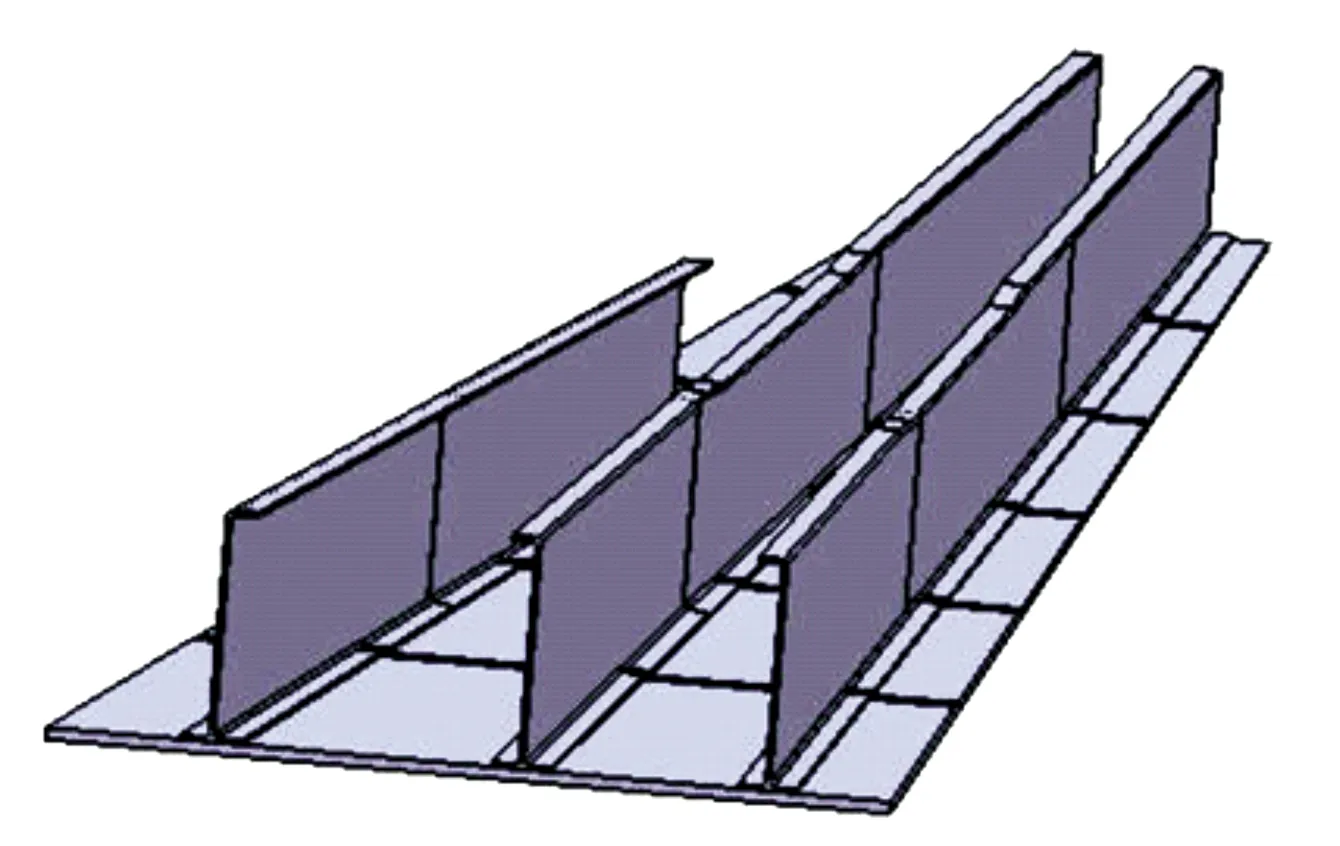

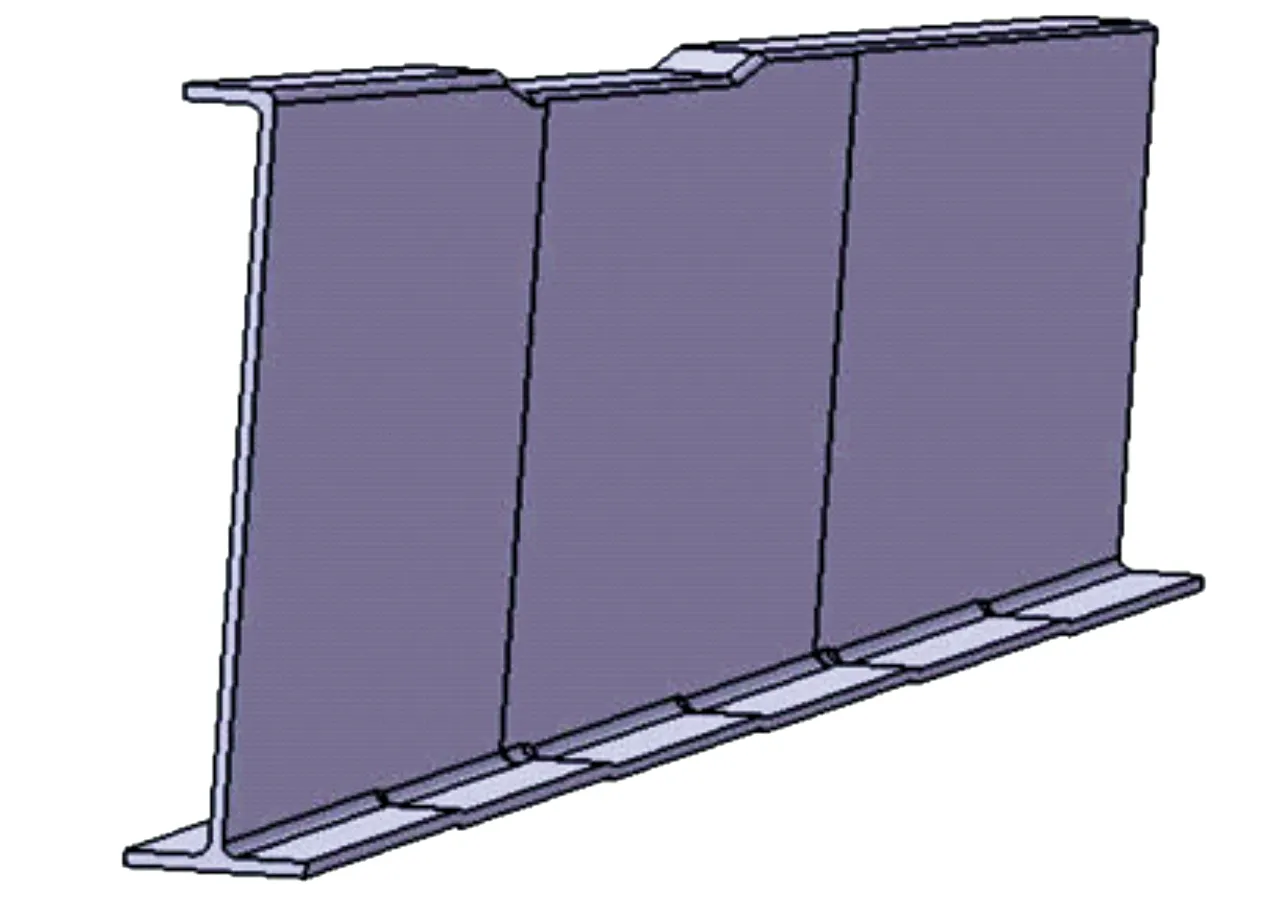

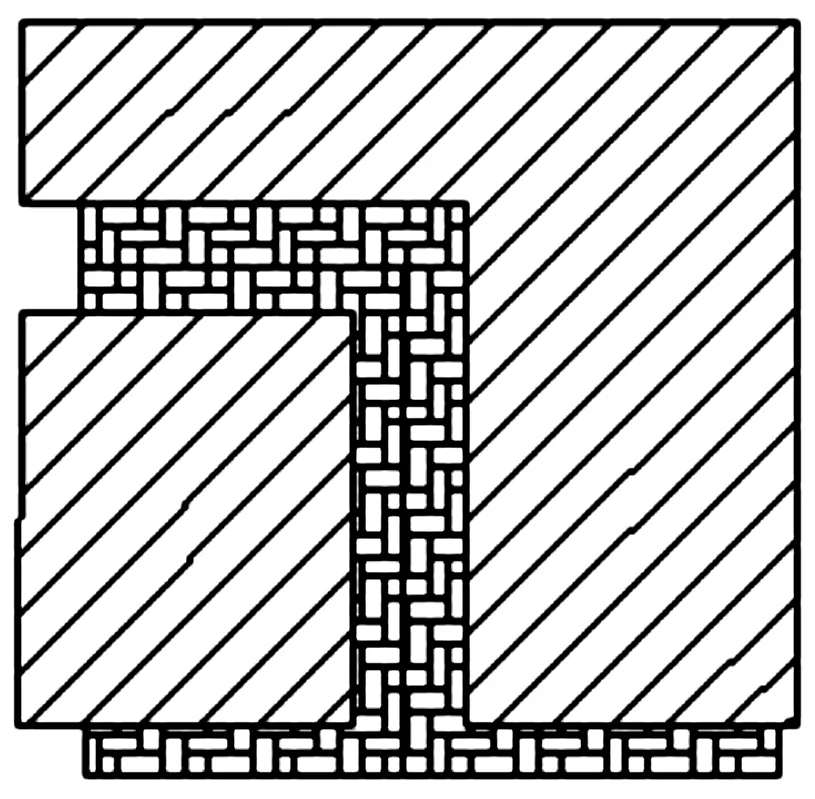

复合材料“J”型加筋壁板由“J”型筋条和壁板组成,“J”型筋条结构为腹板上部分有半边凸缘,腹板下部分有两边凸缘,两边凸缘一侧与壁板粘接。

图1 “J”型加筋壁板结构示意图

图2 “J”型加筋结构示意图

1.2 主要技术指标

1)壁板成型后无明显变形,贴模间隙不大于0.5mm。

2)墙体位置公差±0.5mm。

3)无损探伤检查零件胶接缺陷,单个缺陷最大尺寸:长+宽≤25.4mm。

2 复合材料“J”型加筋壁板工艺研制

2.1 成型工艺方案选择

成型工艺方案的选择是复合材料加筋壁板零件制造的关键。复合材料加筋壁板常用的成型工艺方法主要有三种,二次胶接、共胶接和共固化。

二次胶接就是把两个以上已经固化成型的零件通过胶黏剂二次固化并胶接成一个整体制件的成型工艺方法,例如:壁板与筋条分别固化成型,通过胶膜进行粘接。二次胶接的优点是:避免了机械连接对复合材料制件的机械损伤,保持了复合材料的整体性,保证了复合材料优良的力学性能。缺点是胶接界面存在胶接应力,该应力降低了胶接结构件的层间剪切强度。

共固化:是将两个或两个以上零件通过一次固化成型,形成一个整体制件的工艺方法。共固化的优点是:减少了零件数量,缩短了装配周期,节省了装配费用,解决了零件间的装配协调,同时也提高复合材料制件的整体强度和刚度,更充分的体现了复合材料的优越性。缺点是成型工艺复杂,产品一次合格率低。

共胶接:就是把一个或多个已经固化成型的零件与另一个或多个未固化的零件通过胶黏剂固化胶接成一个整体制件的成型工艺方法,例如:壁板已经固化,而筋条未固化,通过胶膜进行粘接。共胶接的优点是:避免了机械连接对复合材料制件的机械损伤,保持了复合材料的整体性,保证了复合材料优良的力学性能。更重要的是解决了多个已固化零件间组装过程协调难的问题,同时降低了工艺难度,产品一次合格率高。缺点是胶接界面存在胶接应力,该应力降低了胶接结构件的层间剪切强度。

综合上述三种成型工艺优缺点可以看出,共胶接成型工艺较二次胶接和共固化更适合加筋壁板零件成型。

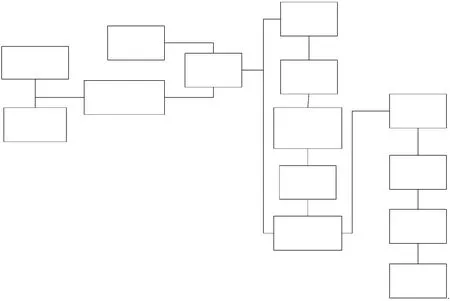

2.2 工艺流程

复合材料J型加筋壁板成型采用热压罐共固化

2.3 成型工装结构

成型工装设计是复合材料J型加筋壁板结构件共固化工艺的技术关键之一,合理的模具结构不仅可以保证结构件的外形尺寸和内部质量,而且还可以保证产品固化后能够顺利脱模,基于上述考虑,用于复合材料J型加筋壁板结构件共固化成型工艺的模具应具有以下功能:

1)保证J型加筋外形尺寸精度;

2)保证J型加筋位置精度;3)保证产品在固化过程中各部位都能够均匀受压;4)能够满足复合材料J型加筋壁板结构件固化工艺要求;

5)保证产品固化后能够顺利脱模。

2.3.1 组合成型模工装结构

组合成型模分为三部分:板框式蒙皮成型模、“J”型筋条定位块、桁架。其中,J型墙定位块的主要配合方式有二种。一种是在“J”型内腔使用Airpad橡胶软模,另一种是在“J”型内腔使用膨胀橡胶芯模,外部使用钢质定位块确保墙外表面质量及墙的直线度。

图3 加筋壁板制造工艺流程图

采用共固化与共胶接成型工艺,通过工艺试验,对比J型墙不同定位块配合方式下的墙成型质量、墙轴线度及厚度情况。对比以上两种配合方式,在J型墙“U”形腔内使用Airpad橡胶软膜,零件固化后,下凸缘区的胶接区皱褶,表面质量差,无损检测无法进行;采用膨胀橡胶软膜成型后的R角表面质量、凸缘表面质量、凸缘厚度好,对比分析,Airpad橡胶加温膨胀力小,凸缘未压实;因软膜硬度不够,加压后零件表面不平整。通过工艺试验的开展,发现J型墙与蒙皮采用共固化成型方法可行,且工装结构操作方便。

“J”型筋条定位块定位方式采用墙外定位方式,此定位方式的优点是:更有利于定位块脱模;更有利于保证共固化后的“J”型墙外形尺寸。

图4 组合成型模结构

2.3.2 “J”型筋条铺贴模

“J”型筋条铺贴模采用一半阳模和一半阴模对合结构形式,预制件在阴阳模上分别铺贴完预浸料后再对合进行抽真空压实,铺贴模结构形式如图5。

图5 J型筋条铺贴模示意图

2.4 “J”型加筋壁板共胶接成型

“J”型加筋壁板组装顺序如下:将铺贴好的壁板和未成型的“J”型筋条按轴线组装在组合成型模上;壁板蒙皮非胶接区域铺放置均压板;用定位块和桁架将J型筋条定好位;将真空袋、透气毡等辅助材料穿过定位块和桁架之间的定位销;制好袋后检查气密性;按相关预浸料的固化工艺进行共固化成型。

3 质量控制

3.1 外形检测

1)贴模度

将固化后的零件放入成型模,对好轴线检查贴模度,零件贴模度良好,满足技术要求;

2)筋条位置偏移量

将筋条对成型模上墙轴线检查,筋条位置偏移量不大于0.5mm。

3.2 外观质量

壁板贴模面光滑平整,“J”型筋条光滑平整,无明显皱褶,R角区成形良好,未见明显纤维堆积。

3.3 内部质量检测

用超声波检测仪对壁板制件进行无损检测,蒙皮和筋条未见超标缺陷,共固化质量比较稳定。

4 结论

1)J型加筋壁板可以采用共胶接固化成型工艺、共固化或二次胶接成型工艺,三者相比共胶接固化成型工艺更适合J型加筋壁板制造;

2)对比膨胀橡胶辅助芯模和Airpad橡胶软模成型质量,膨胀橡胶辅助芯模更有利于J型加筋壁板成型;

3)采用桁架外定位工装结构能够保证筋条定位精度,且能够很好地解决定位块脱模难的问题。

[1]吴承思,李冬梅,李庆飞.T型复合材料长桁承载能力设计研究[J].纤维复合材料,2013(2).

[2]钟小丹,陈普会.复合材料加筋壁板长桁终止端混合连接设计分析[J].复合材料学报,2013(6).

[3]盛永清.工型复合材料加筋壁板制造工艺研究[D].哈尔滨工业大学,2016.