细长条型样板激光切割技术研究

方宝林,陈 强,汤良煜

(航空工业洪都,江西南昌330024)

0 引言

模线样板是飞机从设计到制造之间的桥梁,是飞机几何尺寸的原始依据,是飞机制造过程中保证各类零、组、部件尺寸装配协调的主要手段。随着飞机生产方式由传统加工转变为数字化生产,飞机从零件生产到装配都发生了本质的变化。模线样板作为零件检验、零件下料、模胎加工划线等依据,在飞机设计和制造过程中,仍然起着极其重要的作用。

为了保证飞机的研制进度和质量,采用数字化设计与制造技术是缩短飞机研制周期、降低研制成本、提高产品质量的有效途径。样板制造采用手工加工已经不能满足新机型的研制进度和精度的要求,因激光加工具有切缝窄、工件变形小、非接触性及广泛的适应性和灵活性等优点,为此,国内各大主机厂在进入21世纪后陆续采购了激光切割机进行样板切割。

激光切割机是采用氧气作为切割辅助气体的方式进行切割。在激光切割加工方法趋于成熟后,传统的手工加工及机械加工辅助完成样板的制造方法与激光切割加工方式相比较,其劣势凸显出来,无论是制造精度、加工速度、生产效率还是人工成本的控制上都显得落后很多,目前国内各大主机厂均采购了不同型号的激光切割机来进行样板加工。

激光切割机在氧化熔化切割过程中,最重要的四个工艺参数为激光功率、切割速度、焦点位置和辅助气体压力。在激光功率、焦点位置调整好的前提下,如果氧气的压力过高、激光束的移动速度过慢,则切割缝显得宽而粗糙,如果激光束的移动速度过快、氧气的压力过低,则切割缝显得粗糙或者切割不透,因此要控制氧气的压力和激光束的移动速度来保证切割缝的宽度和光洁度,这是一个需要大量试切的过程,需要不断的尝试和验证。

本文着重对细长多孔零件的切割方法进行探讨,并将几种切割方法的优缺点进行分析,得出最优的切割方案。

1 细长条型样板的加工方法探讨

飞机上的零件绝大部分是靠铆钉铆接的方式进行连接固定的,铆接质量会直接影响飞机结构的强度,关系到飞机的质量、财产的损失以及飞行员的生命安全,特别是民用飞机,乘客的安全还关系到社会的稳定。为使铆钉的位置定位准确,需要采用一种特殊的样板,钻孔样板(铆钉定位钻孔的一种模板)(见图1),对铆钉的位置进行准确定位。

图1 钻孔样板

1.1 样板分析

该样板细长(1720mm),按照 HB/Z 14-89《样板设计与制造》规定,样板宽度至少要达到150mm,而目前钻孔样板宽度只有25mm,在这样的情况下,样板的强度肯定达不到,很容易变形导致孔位超差。

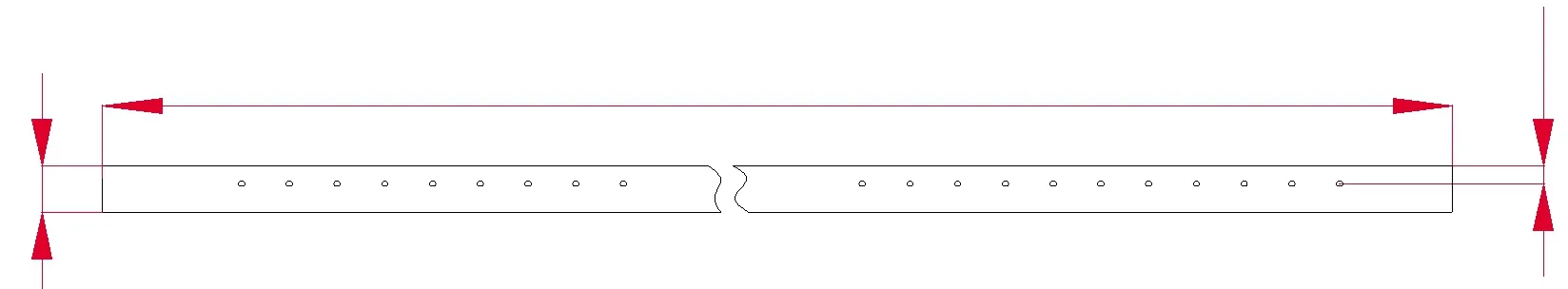

1.2 切割方案一

采用传统切割方法,直接进行切割(见图2)。对切割出来的样板进行检测分析,发现样板长度超差2mm以上,孔位超差0.3mm以上,并且均匀向两端头发散,直线度超差,挠度≥0.2mm,并且均向靠近孔位的一方弯曲。

经过多次的试切,发现都出现同样的情况,经过分析得出长度超差是因为宽度不够,孔位随着长度超差而超差。

由此得出结论:样板宽度要加宽。

图2 切割方案

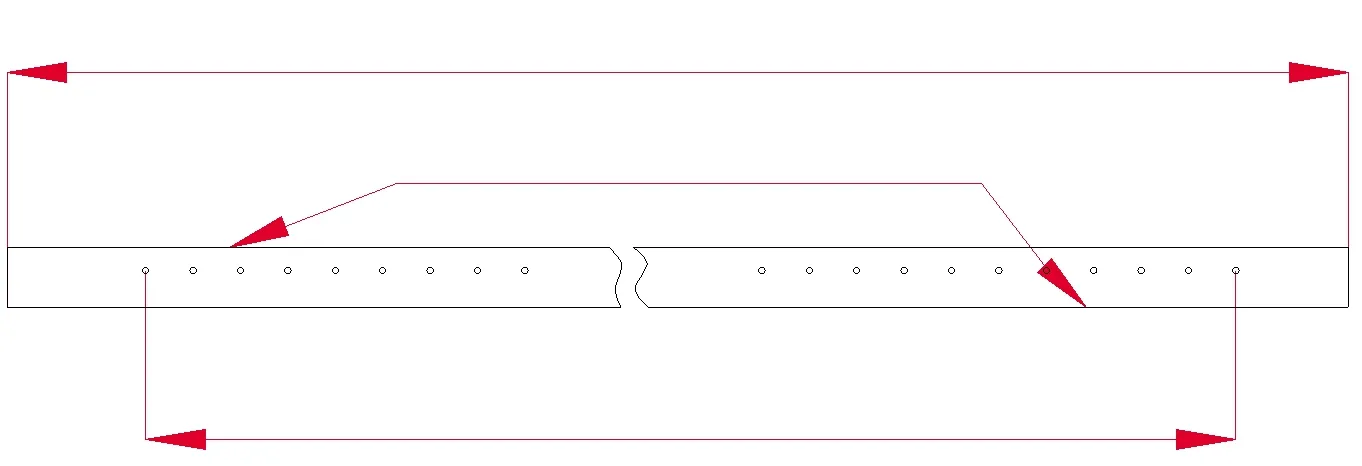

1.3 切割方案二

将方案一切割结果与工艺设计人员和车间铆装钳工协商,表示宽度需要加宽,否则不可能切割出合格产品。为使铆装钳工方便使用,样板宽度最大不能超过50mm。在工艺设计人员将宽度调整到50mm后进行试切,发现切割出来的样板长度超差在0.5mm左右,孔位超差0.1mm,同样均匀向两端头发散,直线度超差严重,挠度在0.5mm左右,并且均向靠近孔位的一方弯曲(见图3)。

图3 切割方案二

根据方案一和方案二的切割结果数据分析得出,产生直线度超差的原因是由于激光加工产生的热效应对样板加工质量产生了影响,即在切割导孔的时候产生的热应力未得到有效的释放,在切割样板外形的时候才得以释放,导致样板直线度超差,由于孔靠近边缘(只有9.5mm),热应力向靠近孔的边缘释放,而非工作边的一方因为受到热应力的拉力,也向靠近孔的一方弯曲。

由此得出结论:必须平衡热应力,在非工作边制造相应的热应力。

1.4 切割方案三

再次与工艺设计人员和车间铆装钳工协商,决定在非工作边增加一排孔,样板导孔对称切割,非工作边变成工作边,即一块样板可以对称使用。其切割方案见图4。

图4 切割方案三

本次切割出来的产品在长度方向上普遍超差在0.1mm左右,相对于我们的公差范围来说基本上可以达到要求,单个孔位均随着长度方向发散,两端头的两孔超差达到0.1mm,直线度也不是太理想,呈现波浪形状,无规律可循,分析原因为孔应力释放不均匀导致。

得出结论:此方案可行,需要多次试验。

1.5 切割方案四

根据方案三切割数据,得出切割导孔所产生的热应力需要在切割样板的时候进行有效释放才能保证样板的精度,于是又做了多次试验。为方便描述,将两排导孔进行了标号处理(见图5)。

方案三切割是按照顺序切割也就是先切1,2,3,4。。。。。。一排的导孔,然后再切 A,B,C,D。。。。。。一排的孔。

图5 切割方案四

后面试验的切割顺序分为以下若干种:

试切一:先切 1,3,5,7。。。。。。等孔,然后切2,4,6,8。。。。。。等孔,接下来再切 A,C,E,G。。。。。。等孔,最后切 B,D,F,H。。。。。。等孔。

试切二:先切 1,3,5,7。。。。。。等孔,然后切 A,C,E,G。。。。。。等孔,接下来再切 2,4,6,8。。。。。。等孔,最后切 B,D,F,H。。。。。。等孔。

试切三:先切 1,3,5,7。。。。。。等孔,然后切 B,D,F,H。。。。。。等孔,接下来再切 2,4,6,8。。。。。。等孔,最后切 A,C,E,G。。。。。。等孔。

试切四:先切 2,4,6,8。。。。。。等孔,然后切 B,D,F,H。。。。。。等孔,接下来再切 1,3,5,7。。。。。。等孔,最后切 A,C,E,G。。。。。。等孔。

试切五:先切 2,4,6,8。。。。。。等孔,然后切 A,C,E,G。。。。。。等孔,接下来再切 1,3,5,7。。。。。。等孔,最后切 B,D,F,H。。。。。。等孔。

。。。。。。。

经过多次的切割尝试,各种排列的切割样板均存在一定的超差,因此还要继续进行试验。

1.6 切割方案五

通过查阅关于热应力释放和激光切割方面的资料,获知热应力在一定程度上释放是有时限性的,在特定的时间段内只要没有得到释放,而热量自然消失,热应力是不会产生很大的破坏作用的,因此,只要找到一种理想的切割方法,若能将热应力的破坏作用控制在最小范围内,产品就能达到理想的效果。

图6 切割方案五

采用切割方案五进行试切(见图6)。

采用先切 1,B,3,D,5,F,7,H,9。。。。。。等孔,然后切 A,2,C,4,E,6,G,8,I。。。。。。等孔,我们称之为交错切割法。然后在两条工作边上各断开两个0.5mm的断点(不切断),图中标识①、②、③、④的四个不同的部位,也就是说样板在切割完毕后仍旧与整块钢板相连,不会断开脱离钢板,可以有效的控制样板热应力的释放,该方法被称之为——断点微连接切割法。

此种切割方案可有效控制激光切割时产生的热效应对加工区域的影响。采用交错切割的方式将热应力控制在一定范围内均匀释放;且进行断点微连接处理后,可将样板因热应力释放时产生的变形量控制在公差范围内,待样板冷却后将其从钢板上剥离下来(0.5mm的连接只用轻轻一压即可),将断点处进行打磨处理即可。

此种方法切割出来的样板均能将超差控制在0.1mm以内,而且样板直线度也达到了要求。

2 结语

目前大量的钻孔样板已交付使用,其断点微连接切割法也已大量应用于其他特殊零件的切割上。

[1]HB/Z 14-89.样板设计与制造.中华人民共和国航空航天工业部航空工业标准.1989-05-13发布1989-12-01实施.

[2]范玉青.现代飞机制造技术.北京:北京航空航天大学出版社,1992,2.

[3]航空工业洪都工装工具制造厂模线设计所编委会.激光加工电子样板设计及制造规范.2013,8.

[4]关振中.激光加工工艺手册.北京:中国计量出版社,1998,6.

[5]上海团结普瑞玛激光设备有限公司编写组.PM400用户手册.2010,12.