汽车覆盖件冲压模具设计研究

韩佳 马艳

(陕西国防工业职业技术学院 陕西 西安 710300)

引言

汽车覆盖件作为汽车的一个重要组成部件,具有材料薄、样式多等特性,成为当前汽车制造行业的研究重点。覆盖件的成形是一个非常复杂的力学过程,覆盖件的成形设计是一个难点[1-2]。采用传统的设计方式和计算方法,显然不能满足现有覆盖件成形设计的要求。随着现代信息技术的发展,仿真技术开始被广泛应用于各个领域。通过仿真技术,可以模拟覆盖件成形过程,修正各种影响覆盖件成形的参数,提高覆盖件设计的直观效果。CAE作为现代汽车设计制造中常用的一种技术,非常适用于汽车覆盖件成形设计,原因是该技术具有2个特点[3]:一是通过CAE技术,可检测和修正在覆盖件设计过程中出现的错误,提高覆盖件设计的准确性;二是通过CAE技术,可极大地缩短覆盖件的开发周期,加快新车上市的时间,提升车辆制造企业的竞争力。本文结合CAE技术和汽车覆盖件设计需求,以某车型顶盖后横梁覆盖件成形作为研究对象,提出一种覆盖件快速设计方案,并对该方案的可行性进行了验证。

1 汽车覆盖件冲压模具设计方案

根据覆盖件成形设计的要求,本文对某款车型顶盖后横梁覆盖件冲压模具的设计采用如图1所示的方案。

图1 后横梁模具成形设计方案

2 全工序成形模拟

2.1 模拟模具结构

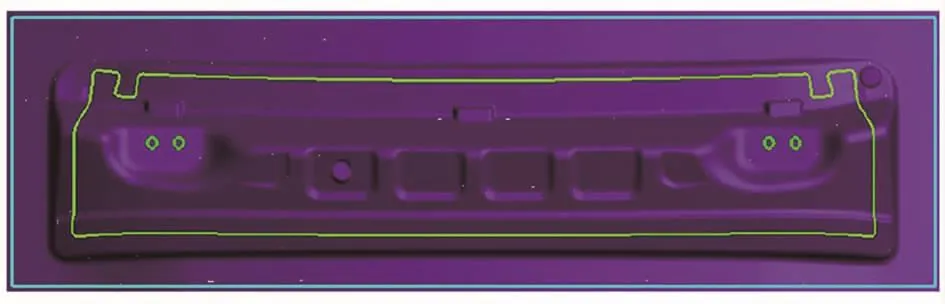

本文所研究车型的顶盖后横梁结构如图2所示,拟完成对后横梁覆盖件中工艺参数的优化。

该顶盖后横梁的材料为BLC,外形尺寸约为900mm×200mm×80mm。

2.2 工序模拟参数设置

对后横梁覆盖件冲压工艺进行模拟的过程是:首先对工艺参数进行设置,然后通过AutoForm有限元软件的仿真,完成对覆盖件成形过程的模拟。从图1的步骤可以看出,对工序参数的设置主要包括拉延工艺、修边冲孔工序和翻边工序等[4]。

2.2.1 拉延工艺模拟

为保证拉延工艺模拟的有效性,需对多方面的参数进行设置,包括材料属性、模具之间的动静态摩擦参数、等效拉延筋等。在本工序设计中,主要对后横梁覆盖件的拉延筋参数进行设置。

拉延筋参数设置的主要目的是提供充分的变形拉力。在AutoForm有限元软件中,对变形拉力的数值模拟可采取2种方式[5]:

1)结合实际的拉延筋对成形过程进行模拟;2)采用等效拉延筋的方式对成形过程进行模拟。

考虑到参数调整的复杂性,本文采用等效拉延筋的方法,这样可提高仿真成形的效率,并提高后续的优化速度。具体的设置步骤为:

1)通过拉延边界轮廓线向外偏置15mm,同时通过修剪的方式得到2条不同的曲线;

2)通过功能节点和有限元软件中的DB模块对曲线进行定义;

3)得到等效拉延筋。

2.2.2 修边冲孔工序数值设置

在完成拉延工序设置后,还需进行修边冲孔工序的设置。通常在修边和拉延之间存在一个绕Y轴逆时针旋转10°的角度。所以在修边方向调整之前,会在过程处理选项卡中增加一个修边冲孔的工序。本文所用的零件修边曲线位置如图3所示。

翻边工序中,通过Form形成工序建立翻边工具,通过压力机滑块带动翻边整形刀对需要修剪的边件进行修边。

图2 汽车顶盖后横梁结构图

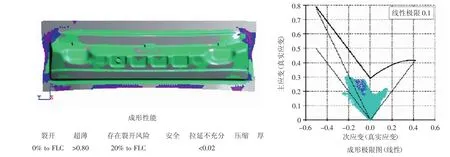

3 后横梁覆盖件初步成形分析

要完成对上述工序的模拟,还需对网格进行细分。本文采用4分网格的方式对90°的圆弧进行剖分。在完成细分后,通过check按钮检查工具的位置及运动关系是否正确,确认无误后,对上述工序进行模拟。通过模拟可以得到拉延成形的结果展示图,如图4所示。

从图4所示的拉延成形性能图可以看出,该顶盖后横梁拉延件的安全区域超过50%;而灰色区域为30%,主要分布在直边部分,说明在该区域的拉延成形还不充分,存在拉深程度不足的问题;同时,在拉延边缘交替区域存在蓝色和紫色的部分,说明该区域的拉深存在起皱的趋势。

总结上述的工序模拟结果可知,本文所设计的工序在模拟中暴露出以下2个问题:

1)部分区域的材料很容易出现变形的问题;

2)部分区域容易出现回弹问题,并且在边缘部分存在起皱的倾向。

上述2个问题的出现,与拉延筋工序阶段的参数设置有很大的关系,需对拉延筋工序进行改进。

图3 后横梁修边冲孔位置图

图4 拉延件成形性能图

4 拉延筋工序工艺参数改进与确定

要解决拉延筋工序出现的问题,需结合拉延筋工序的参数,对不同的影响参数进行优化。研究认为[6],在覆盖件成形拉延筋工序中,造成成形件回弹的因素很多,回弹问题并不是单一参数可以控制的,需要多个参数共同优化。本文选择压边力、拉延筋的尺寸和摩擦因子的大小、模具间隙等因素进行优化。通过正交实验的方式,对这些参数进行优化,得到一组最优组合参数。

4.1 正交实验方案设计

根据上述选择的4个因素,建立表1所示的正交实验组合方案。

表1 正交实验因素

4.2 结果与讨论

为验证上述方案的可行性,选择正向回弹量、负向回弹量作为评价对象。同时,为方便分析,对上述参数进行组合,采用AutoForm有限元软件[7-8]对这些组合数据进行16次模拟。结果表明,当摩擦因子为0.15、拉延高度为7mm、压边力为700 kN以及模具间隙为0.6mm时,正向和负向回弹量最小,所以选取该组数据为最优组合参数。

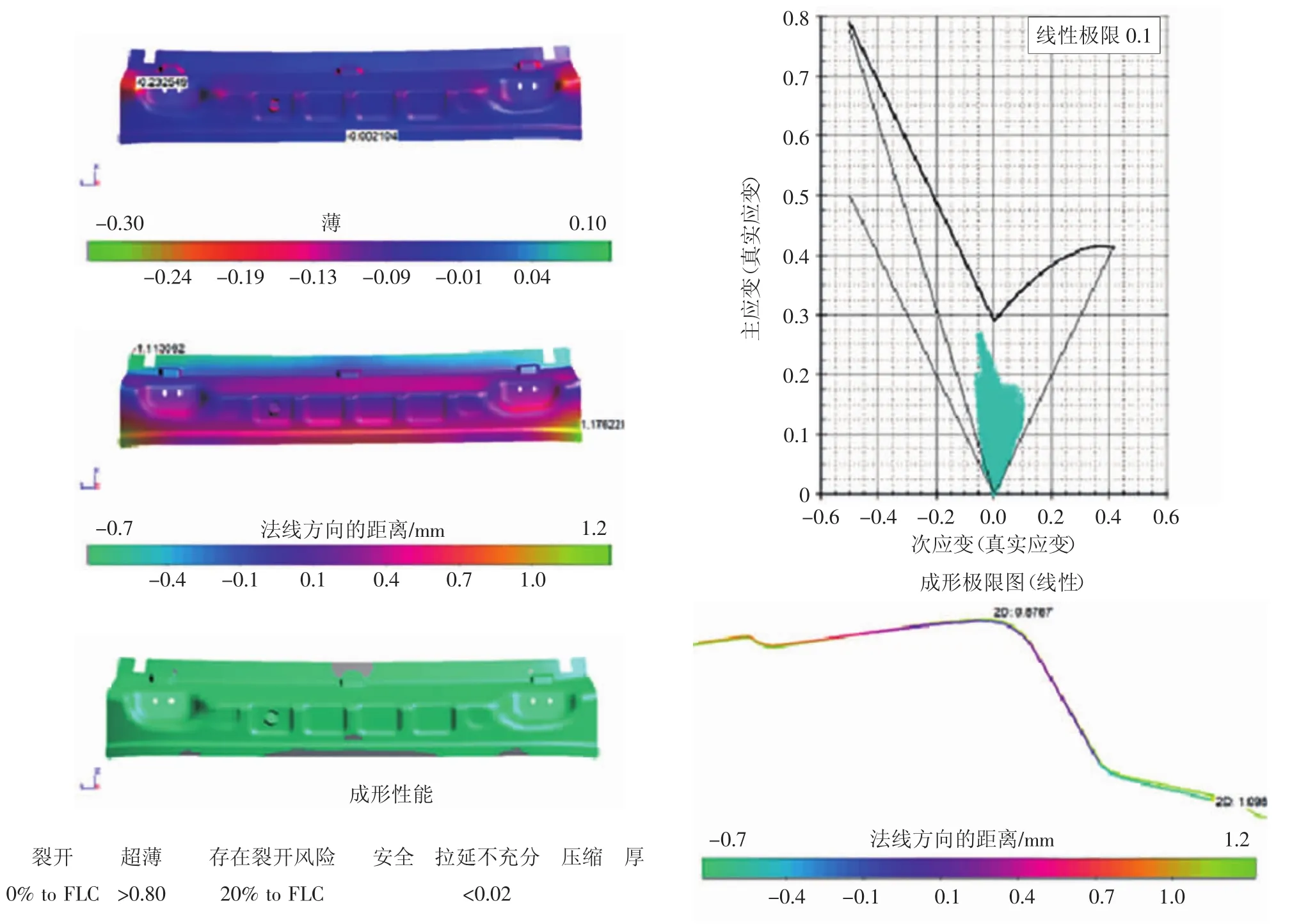

将上述的最优参数输入到AutoForm拉延筋工序模拟中,可得到优化后的成形件性能,如图5所示。

从图5可以看出,通过上述的优化后,绿色安全区域从原来的50%扩大到了90%以上,不存在蓝色和黄色的区域,说明不存在起皱的趋势。由此可知,经参数优化后的后横梁覆盖件成形性能较好,相比于传统的单参数优化,性能有很大提高。

图5 最优组合参数验证

5 结论

1)运用AutoForm有限元软件可实时模拟不同的设计工艺。

2)通过对影响参数进行优化,可及时对成形过程进行优化,极大地减少了开发过程中存在的问题,提高了开发效率。

3)通过试验验证了AutoForm有限元软件在覆盖件成形设计方面应用的可行性,为汽车模具的快速开发提供了参考和借鉴。

1 孙子祥.汽车覆盖件模具设计应用CAE技术分析[J].科技创新导报,2014,11(22):39

2 向浩.汽车后侧门覆盖件的CAE分析和模具设计[J].科技与创新,2015(24):65-66

3 龚运息,卢映秋,马杰.基于CAE技术驱动的汽车前门外板覆盖件拉延模设计[J].制造技术与机床,2017(2):150-154

4 荆永新,赵鑫,苏磊.典型汽车覆盖件冲压工艺及模具设计技术研究[J].科技风,2016(15):140

5 李钦生,杨海卉,袁帮谊.汽车覆盖件多工位复合成形工艺研究及模具设计[J].锻压技术,2015,40(6):98-101

6 张智霞,章志兵,柳玉起,等.基于模板的汽车覆盖件交互式模具设计系统的研究[J].精密成形工程,2014,6(6):127-132

7 吴琼兴.汽车覆盖件用铝板成形特性及应用[J].模具工业,2017,43(1):48-52

8 郭鹏远,陈鸣鸣.基于CATIA的汽车覆盖件模具设计[J].汽车工艺师,2017(5):30-31