基本增压压力改善方法的试验研究

赵自学 马少康 裴志毅 白永涛

(1-平顶山平煤机煤矿机械装备有限公司 河南 平顶山 467000 2-郑州宇通客车股份有限公司)

引言

增压器能提高发动机的动力性,改善发动机的经济性和排放性[1],因此得到越来越多的应用。随着增压能力的不断提高,增压器以及发动机的热负荷与热应力问题将更加严峻[2],增压器与发动机的匹配好坏已成为影响发动机性能的关键因素之一。

增压器利用废气推动涡轮做功,因此,影响废气状态的因素均能引起增压器性能的变化。蜗壳形状、进排气系统、涡前流量均能影响增压器的性能[3-5]。

基本增压压力是衡量增压器性能的重要参数之一,是增压器的固有特性,不随运行工况的变化而改变。当基本增压压力较大时,在发动机的部分负荷工况,需减小节气门开度或气门重叠角以达到发动机所需性能,造成泵气损失增大,油耗上升[1],同时,达到相同负荷所需的增压占空比较低,不能合理地匹配占空比区间。当基本增压压力较低时,在高速大负荷工况,废气旁通阀完全关闭时,依旧不能使进气达到要求,造成动力性不足。因此,在增压器性能开发与匹配时,需选择合适的基本增压压力以满足各项性能要求。本文通过试验,研究了执行器长度、弹簧预紧力以及废气旁通阀阀口直径对基本增压压力的影响,为增压器和发动机的匹配以及增压发动机的性能开发提供参考。

1 基本增压压力定义及形成

1.1 基本增压压力定义

基本增压压力是指增压发动机在各个转速的全负荷工况下,增压控制系统不参与工作或失效时,增压器所能产生的自然增压压力最大值。基本增压压力取决于发动机某个转速下的进气量以及增压器与发动机的匹配特性,与废气旁通阀的开启压力以及开启量有关。在台架试验中,通过控制ECU参数,保持增压器电磁控制阀占空比为0,在节气门开度为100%的状态下所测量的进气歧管压力即为增压器的基本增压压力。

1.2 基本增压压力的形成

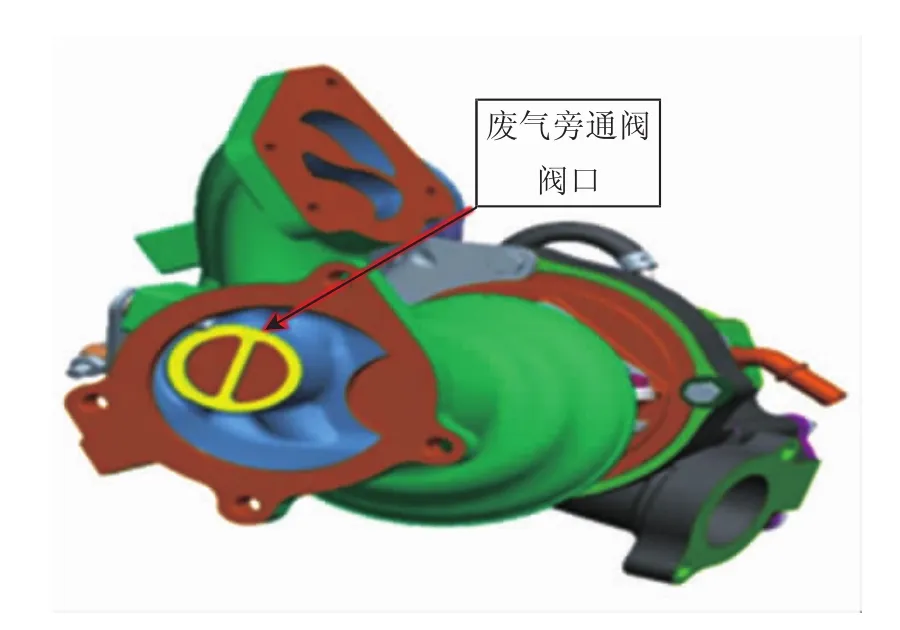

当发动机的负荷增加(节气门开度增加,发动机进气量增加)时,通过排气涡轮的能量增加,使涡轮的转速上升,带动压气机转速上升,使进气得到增压。同时,压气机出口压力作用于废气旁通阀执行器的控制气室,当控制气室内的压力达到能够克服弹簧预紧力时,废气旁通阀执行器的推杆左移,使废气旁通阀打开,将排气通过废气旁通阀泄去一部分,使涡轮的转速有所限制。当控制气室内的压力继续上升时,废气旁通阀执行器的推杆继续左移,使废气门打开得更大,如图1所示。通过废气旁通阀的排气量增加,使涡轮的转速下降,使压气机出口压力有所下降,控制气室内的压力也有所下降,废气旁通阀执行器的推杆右移。当整个系统达到平衡后,压气机出口压力即是基本增压压力。

以执行器为受力对象,执行器的受力可由如下公式算出。

式中:A为执行器膜盒面积,mm2;s为弹簧位移,mm;k 为弹簧刚度,N/mm;p1为压气机出口压力,kPa;p2为膜盒内部压力,kPa;F预为弹簧预紧力,kPa。

图1 增压器废气旁通阀工作示意图

废气旁通阀位置如图2所示。

图2 废气旁通阀位置图

以废气旁通阀为受力对象,可得到力矩平衡方程式:

式中:D为废气旁通阀直径,mm;p-exh为排气压力,kPa;p-cat为排气背压,kPa;L1为废气旁通阀侧曲柄长度,mm;L2为执行器拉杆侧曲柄长度,mm。

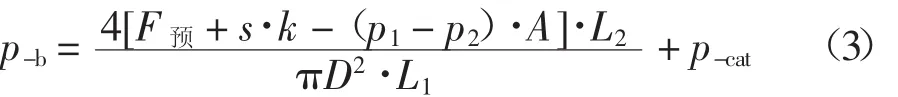

当 p-exh=p-b时,由公式(1)和公式(2)可整理为:

式中:p-b为基本增压压力,kPa。

对于正压控制的增压器,当p-exh=p-b时,废气旁通阀开度最大。此后,通过调整增压器占空比,调整废气旁通阀开度,进而控制节气门前进气量,以达到发动机所需性能。

2 试验设备及试验方案

2.1 试验设备及边界条件控制

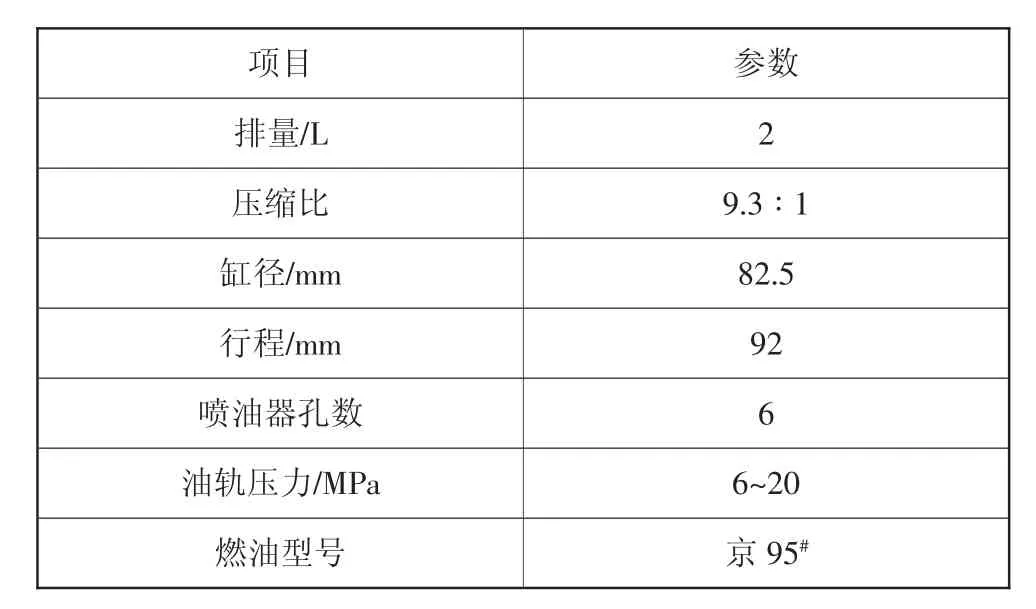

试验在一台4缸16气门电控直喷增压汽油发动机上进行,发动机的技术参数见表1。

表1 试验用发动机技术参数

图3 试验台架布局

试验台架布置如图3所示。

增压器的参数见表2。试验中,利用INCA软件进行参数控制以及数据采集。试验设备包含:自主开发的ECU、电涡流测功机、燃烧分析仪、控制柜、油耗仪、排气分析仪、线性氧传感器、进排气歧管温度压力传感器等。试验过程中,控制机油温度为95℃,水温为98℃,进气温度为(25±5)℃。中冷后温度采用台架模拟中冷控制,控制标准为((n±25)/200)℃,n为发动机转速。

表2 增压器主要技术参数

2.2 试验方案

影响基本增压压力的重要参数见公式(3),其对基本增压压力的影响如表3所示。

表3 影响基本增压压力的技术参数

在本试验中,为改变基本增压压力,采取如下方案:

1)改变增压器执行器长度L1。在废气旁通阀阀口直径为27mm时,通过增加执行器长度以降低基本增压压力,增加长度分别为0.5、1、2mm等。

2)改变增压器废气旁通阀阀口直径D。调整后的直径分别为26、27、30、35mm等,废气旁通阀的状态如图2所示。

3)改变执行器的弹簧预紧力。调整后的弹簧预紧力分别为 0.50、0.55、0.60、0.65 kPa等。

3 试验结果分析

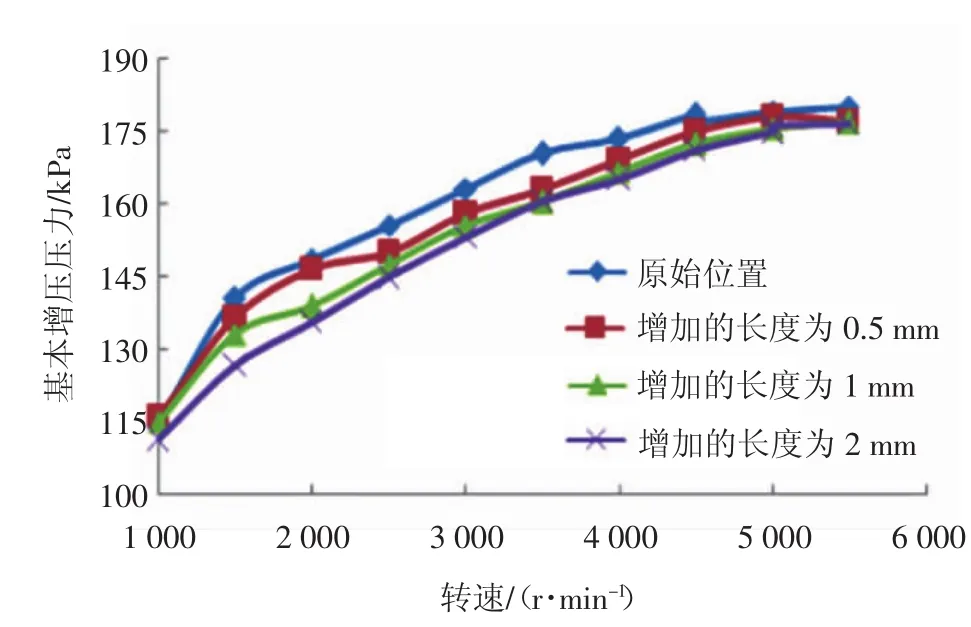

3.1 执行器长度对基本增压压力的影响

图4为执行器长度对基本增压压力的影响。从图4可以看出,在所有执行器长度下,随着发动机转速的升高,基本增压压力均呈上升的趋势。在发动机转速为5 500 r/min时,各个长度下的基本增压压力均达到最大值。在同一发动机转速下,随着执行器长度的增加,基本增压压力下降。在发动机转速为5 500 r/min时,原始长度下的基本增压压力最大,为179 kPa。增加的长度为2mm时的基本增压压力最低,为176 kPa。基本增压压力的最大差值达到3 kPa。

图4 执行器长度对基本增压压力的影响

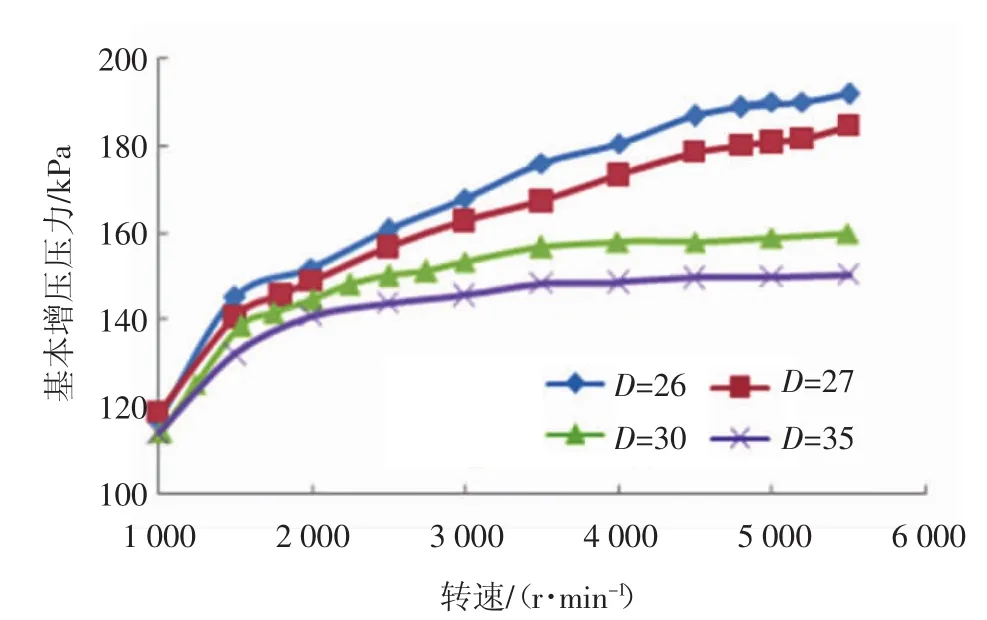

3.2 废气旁通阀阀口直径对基本增压压力的影响

图5 为废气旁通阀阀口直径对基本增压压力的影响。从图5可以看出,在不同的废气旁通阀阀口直径下,基本增压压力随着发动机转速的升高而增大。在同一发动机转速下,随着废气旁通阀阀口直径的增大,基本增压压力下降。当废气旁通阀阀口直径为26mm时,在1 500~5 500 r/min的转速区间内,基本增压压力的增长速率较大。在发动机转速为5500 r/min时,基本增压压力达到最大值,为190 kPa。直径为27mm的变化趋势与直径为26mm基本一致。当废气旁通阀阀口直径为35mm时,在2 000~5 500 r/min的转速区间内,基本增压压力变化较小,均在144 kPa左右。直径为30mm的变化趋势与直径为35mm的基本一致。在发动机转速为5 500 r/min时,不同废气旁通阀阀口直径间的基本增压压力最大差值达46 kPa。

图5 废气旁通阀阀口直径对基本增压压力的影响

3.3 弹簧预紧力对基本增压压力的影响

图6 为弹簧预紧力对基本增压压力的影响。从图6可以看出,随着弹簧预紧力的增大,基本增压压力整体上呈上升的趋势。在弹簧预紧力为0.65kPa时,基本增压压力的最大值为167kPa。当弹簧预紧力为0.5 kPa时,基本增压压力的最大值为154 kPa。

图6 弹簧预紧力对基本增压压力的影响

综上所述,通过增加执行器长度和废气旁通阀阀口直径的方式均能够降低增压器的基本增压压力。但由于受增压器结构和机舱布置限制,不能较大范围地增加执行器长度。增加废气旁通阀阀口直径能大幅降低基本增压压力,且受结构和布局的限制较小。

3.4 回归方程

为了更清楚地分析可调参数对基本增压压力的影响,得到在可调范围内的任一长度和废气旁通阀阀口直径下的基本增压压力,以最大基本增压压力为目标,采用最小二乘法,假设最大基本增压压力为y,废气旁通阀阀口直径为x,令y=f(x),建立废气旁通阀阀口直径与相对应的最大基本增压压力相关关系(x1,y1),(x2,y2),…,求得回归方程。最大增压压力与执行器长度、废气旁通阀阀口直径以及弹簧预紧力的变化趋势分别如图7、图8、图9所示。

图7 变执行器长度下基本增压压力的线性回归

当改变执行器长度时,最大基本增压压力与调整后的执行器长度的回归方程如公式(4)所示,其相关系数Ra2为0.97。

当改变增压器废气旁通阀阀口直径时,最大基本增压压力与调整后的废气旁通阀阀口直径的回归方程如公式(5)所示,其相关系数为0.99。

当改变执行器的弹簧预紧力时,最大基本增压压力与调整后的弹簧预紧力的回归方程如公式(6)所示,其相关系数Rc2为0.98。

从公式(4)、公式(5)、公式(6)可知,能用回归方程表征基本增压压力随执行器长度、废气旁通阀阀口直径及弹簧预紧力变化的规律。

图8 变废气旁通阀阀口直径下基本增压压力的线性回归

图9 变弹簧预紧力下基本增压压力的线性回归

4 结论

本文分析了影响基本增压压力的参数,试验研究了各参数对基本增压压力变化趋势的影响,结果表明:

1)增大执行器的长度、废气旁通阀阀口直径以及弹簧预紧力,均能降低基本增压压力。相比增大执行器长度和弹簧预紧力,增大废气旁通阀阀口直径能较大幅度地降低基本增压压力。在发动机转速为5 500 r/min时,废气旁通阀阀口直径为35mm的基本增压压力比废气旁通阀阀口直径26mm低46 kPa。

2)采用回归方程能很好地表征调整变量与基本增压压力的关系,为预测基本增压压力提供理论依据。

1 孙富强,白伟,李佳,等.增压直喷汽油发动机基础增压压力优化的研究[J].小型内燃机与摩托车,2014,43(3):30-33

2 李英,滕勤,张健.增压直喷汽油机超级爆震研究进展[J].内燃机与动力装置,2013,30(5):51-57

3 谷爱国.车用涡轮增压器蜗壳流场分析[D].长春:吉林大学,2007

4 吕林.车用发动机与涡轮增压器匹配的研究[D].长沙:湖南大学,2011

5 白亚鹤.直喷式涡轮增压汽油机工作过程分析及匹配研究[D].武汉:华中科技大学,2009