DK-2型制动系统的故障分析

张省伟 王晓琴

(西安铁路职业技术学院 陕西 西安 710014)

引言

DK-2型制动系统是一个比较复杂的系统,在结构、作用原理、性能及操纵方法等方面,与一般机车空气制动系统有较大差异,故障的性质与特征也不相同,造成故障的原因也较为复杂多样[1]。如接线头、插座和电子元件的虚焊会造成控制功能的错误,电空阀线圈断路和控制导线短路、接地会造成执行部件不动作,各种活塞、滑阀的卡滞造成风路不能沟通,弹簧、橡胶件的老化使阀类部件不能动作或性能下降,部件小缩孔或排气孔堵塞使部件动作不到位等。因此,在机车运行及检修实践中,制动系统的故障是千变万化的[2]。

1 DK-2型制动系统的主要控制原理

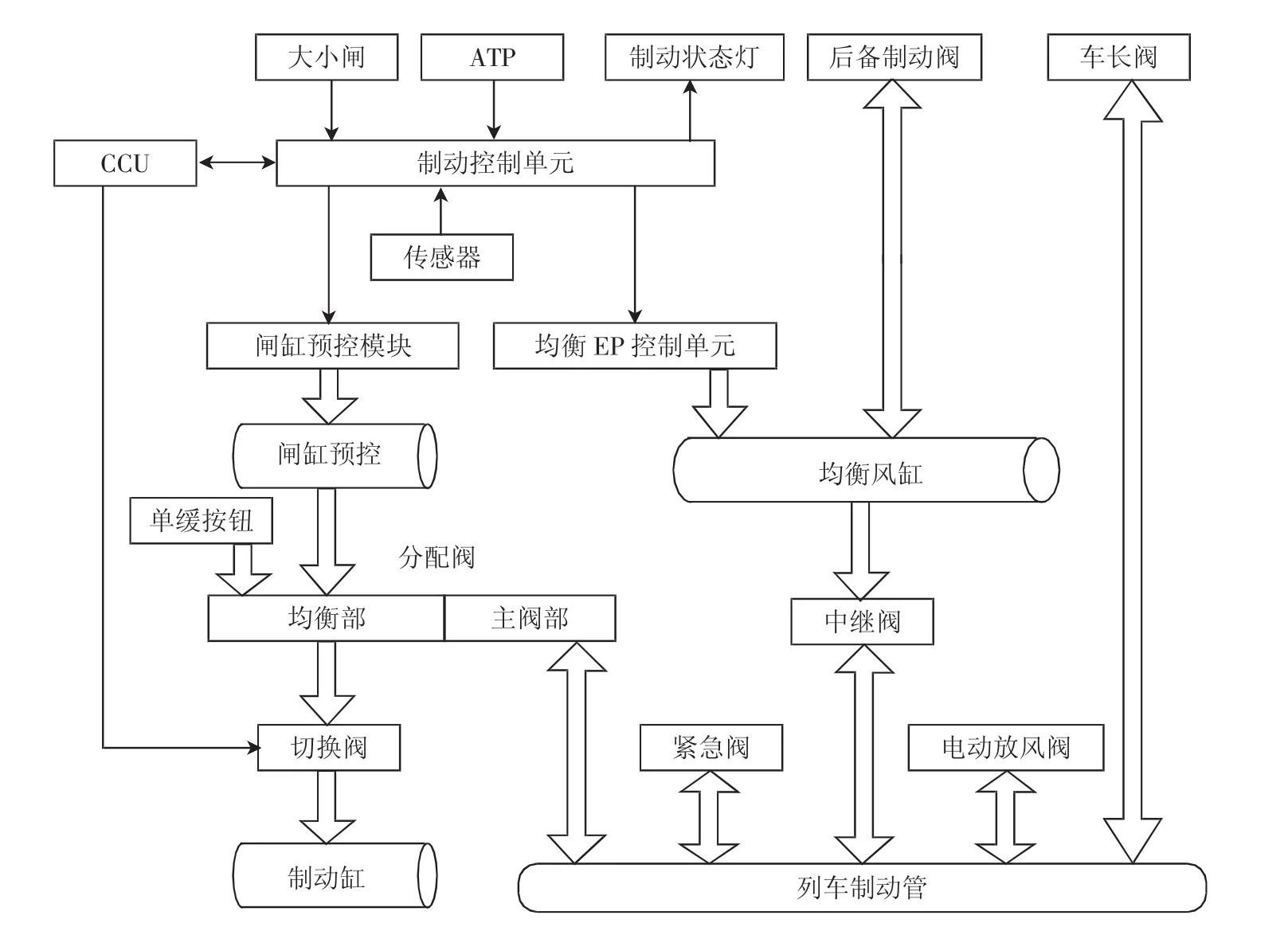

DK-2型制动系统采用微机模拟控制技术实现小闸对机车的单独制动控制和大闸对列车的自动制动控制,电控制动控制器中的大闸和小闸发送电信号到制动控制单元BCU,列车制动管/均衡风缸控制单元接收BCU信号并控制均衡风缸压力,进而控制中继阀、列车制动管的压力;同时,闸缸(制动缸)预控模块根据BCU和列车制动管信号控制制动缸预控压力,进而控制分配阀,实现对制动缸压力的控制,如图1所示。

制动系统故障的判断处理一般是在熟悉系统部件、控制原理及操纵方法的基础上,分类排查电路、气路故障,对每一类故障化整为零,逐步缩小范围。

2 故障案例[3]

装备DK-2型制动系统的电力机车在检修作业完毕后,按照制动机试验程序进行库内试验时,实验人员将大闸从运转位推至制动位,机车制动缸压力应随列车制动管减压量的增加而增加。然而在实际试验时,大闸推至制动位后,制动缸无压力的故障时有发生。

3 故障现象的确认

在确认故障现象前,要做好安全防护工作,施加停放制动,做好防溜措施,确认车上车下无其他人作业,正确穿戴,确认制动系统是否处于正常的工作状态。应注意以下几点:

1)制动机的本、补位置正确;

图1 DK-2型制动系统的控制原理

2)制动屏柜上除139塞门和155塞门关闭外,其他所有塞门均处于开通状态;

3)转换阀153处于正常位;

4)BCU扭子开关模式正确;

5)制动系统处于电空位状态;

6)总风压力在规定范围内(750~900±20)kPa;

7)机车空气管路系统各塞门位置正确。

试验时,按照机车制动系统试验要求进行试验,将大闸从运转位推至制动位,观察制动缸压力的变化,列车制动管定压(额定压力)为600 kPa时,列车制动管的减压量和制动缸的压力值对应关系见表1。

表1 列车制动管减压量和制动缸压力值对应关系 kPa

确认大闸推至制动位后制动缸无压力的故障后,根据故障现象进行分析。

4 故障原因分析

大闸从运转位推至制动位,制动缸无压力,而小闸处于制动位时,制动缸压力上升正常。图2为DK-2型制动系统制动缸控制模块原理图,从图2可以看出,大闸、小闸制动时,控制制动缸压力的作用管通路均为:总风→制动缸预控风缸→作用管。总风通往作用管的气路应无故障。

制动缸预控模块接受大闸、小闸发出的指令,根据列车制动管减压量计算出制动缸预控压力的目标值,比较目标值与制动缸预控压力传感器反馈的制动缸预控压力实时值,进而对进、排气高速电空阀PWM进行控制,达到精确控制制动缸预控压力的目的[4]。

因此,可初步判断大闸制动后制动缸无压力的原因有以下几点:

1)均衡风缸未减压,导致列车制动管不减压;

2)均衡风缸正常减压而列车制动管未减压;

3)大闸处于制动位时,列车制动管传感器采集数值为0;

4)小闸处发生故障,使小闸处于运转位时给BCU错误地输入了缓解信号,导致大闸无法实施制动。

5 故障判断及处理方法分析

5.1 均衡风缸未减压

图3为DK-2型制动系统列车制动管/均衡风缸控制模块原理图。从图3所示可以看出,将大闸从运转位推至制动位,均衡风缸未减压的原因是均衡风缸不能通过制动高速阀257YV减压。

处理故障的总体思路是先看电路再看气路。

图2 DK-2型制动系统制动缸控制模块原理图

图3 DK-2型制动系统列车制动管/均衡风缸控制模块原理图

1)查看大闸处于制动位时BCU是否接受输入指令,此时BCU输入板第7点位灯亮,制动区第7点位灯亮。

表2为大闸、小闸对应BCU的输入表(对应插头点位、线号等)。

表2 BCU的输入表

将大闸推向制动位,观察BCU的输入点位是否正确。如输入点位不正确,借助万用表确认故障部位。大闸处于制动位时,806线得电。不同批次的机车布线是有区别的,有均衡冗余和有紧急旁路的机车,806线对应制动柜端子排1XT-7点。当输入第7点位灯不亮,用万用表测量806(1XT-7)和400之间的直流电压。如有蓄电池电压在110 V左右,可初步判定为输入板故障,更换BCU输入板。如无110 V左右电压,断开蓄电池电源,拔下大闸插头,用万用表欧姆挡测量大闸插头第5点位和制动柜端子排1XT-7点位之间导线通断情况,如正常,可初步判定为大闸故障,仔细检查大闸插头插针有无歪斜、制动柜端子排内有无断线等情况后更换大闸。

2)在输入信号正常的情况下查看BCU的输出信号,PWM板第2点位在大闸处于制动位时会亮灯(均衡风缸达到预设定压后灭灯)。测量856(1XT-46)和857(2XT-1)两点之间的直流电压,或者拔掉257YV高速电空阀插头,测量856和857两者之间的电压。如有24V电压,可初步判定为高速电空阀故障,在更换高速电空阀前,仔细检查气路板是否通畅以及高速电空阀插头接线是否牢靠。如无24 V电压,考虑逐一更换PWM板、模拟板、控制板直到故障消除,在更换BCU插件前,仔细检查BCU后座插头的插针有无歪斜、缩针等现象。

5.2 均衡风缸正常减压而列车制动管不减压

从图3可以看出,均衡风缸正常减压而列车制动管不减压的原因是列车制动管通过中继阀的排风通道不畅。

1)在电空阀集成模块旁边探听遮断电空阀255YV的排气孔是否有排气声音,也可用手按压住排气孔再松开,如有排气声音,可能是电空阀255YV口关闭不严,或卡滞导致遮断阀遮断了列车制动管,导致列车制动管的排风通道不能开通。可用螺丝刀按压电空阀255YV的芯杆来回动作几次,查看故障是否消除。如果判定为电空阀255YV故障,应更换电空阀。

2)排除电空阀255YV故障后,考虑到中继阀本身是否卡滞导致排气阀不能开启,可更换故障中继阀。如果更换中继阀后故障依旧未消除,可更换遮断阀继续排查。

3)故障依旧未消除的情况下,可考虑列车的管路是否通畅。可拆除遮断阀,将大闸推至运转位,用总风进行吹扫判断。

5.3 列车制动管传感器采集值为0

列车制动管定压为600 kPa时,列车制动管传感器采集值在-25~660 kPa之间不会报故障。当大闸推至运转位列车制动管被BCU采集的数值一直为0时,列车制动管虽然能充至定压,但是大闸从运转位推至制动位时,制动缸控制模块无法收到列车制动管减压信号而使制动缸无压力。采集值为0的原因可能是列车制动管压力传感器故障,也可能是模拟板故障,可采取逐一更换配件的方法来判断。

5.4 小闸处于运转位时给BCU错误地输入了缓解信号

对于机车时有发生大闸处于制动位制动缸无压力的故障,下载BCU数据进行分析,当操作端有小闸缓解位信号输入时可判定为小闸故障,可更换制动控制器。

1 李益民,聂小武,马力,等.电力机车制动系统[M].成都:西南交通大学出版社,2017

2 余文斌.韶山9型电力机车[M].北京:中国铁道出版社,2005

3 南杰,黄志武.DK-2制动机的气动系统故障诊断技术研究[J].石家庄铁道大学学报(自然科学版),2013,26(3):61-69

4 高风,刘豫湘,邓李平,等.DK-2型机车电空制动机与Locotrol同步控制设备通信装置的研究[J].电力机车与城轨车辆,2010,33(2):38-40