复合材料缠绕接头拉伸失效性能有限元分析

雷良超,周光明,陆方舟,冯 果,刘伟先,陈建农

(1.南京航空航天大学 机械结构力学及控制国家重点实验室, 南京 210016;2.东北大学, 沈阳 110819; 3.成都飞机设计研究所, 成都 610091)

复合材料是由多种不同性质的材料用物理和化学方法在宏观尺度上组成的具有新性能的材料,可分为三大类:颗粒复合材料,纤维增强复合材料,层合复合材料[1]。在现代航空航天工业中,往往使用以树脂基为基体的先进复合材料[2]。

国外在20世纪70年代末80年代初开始了复合材料连接接头(如图1所示)的应用技术研究,在大型民用客机A310、A320垂直安定面的主承力接头上已得到应用[3]。国内90年代初也进行了复合材料主承力接头的研究,主要有中航工业洪都的K-8教练机减速板接头和西飞的Y-7运输机的方向舵悬挂接头。

对于复合材料接头,Tamas L.Havar等对用于转子叶片连接的复合材料缠绕接头进行了试验研究[4]。冯蕴雯等提出了采用层合板子层和界面胶层相结合的建模方法,分析了承受轴向拉伸载荷的厚层合板耳片连接件孔边三维应力分布及接头失效形式[5]。郑锡涛等进行了复合材料编织接头承载能力的试验研究[6]。张文荣对各种不同铺层碳纤维复合材料缠绕接头进行了拉伸、剪切和弯曲试验,与金属接头进行了对比[7]。

本文以复合材料缠绕接头为研究对象,对其结构进行分析,建立有限元模型,选取Hashin失效判定准则和Camanho参数退化准则。使用ABAQUS有限元分析软件建立接头在拉伸载荷下的模型,进行了计算与分析。复合材料缠绕接头不仅具有很高的拉伸强度,而且可以和复合材料机身结构一体成型,减少机械连接,减轻了重量,提高了寿命。为飞行器结构整体化设计提供了新的设计思路。

1 复合材料缠绕接头结构及其有限元模型

1.1 复合材料缠绕接头结构及材料参数

复合材料缠绕接头的结构如图2所示,由中间件,胶层,内衬环和链环四部分构成。缠绕接头中间件由CCF300/BA9916-Ⅱ单向带沿z方向自下而上堆叠铺成,内衬环由CF3031/BA9916-I双向布沿径向缠绕成圆环,再通过J-116B胶膜与中间件粘接在一起。在中间件、内衬环结合体外围涂上均匀厚度的J-116B胶膜,用CCF300/BA9916-Ⅱ单向带沿着外围缠绕铺设成链环,并粘接共固化成型。

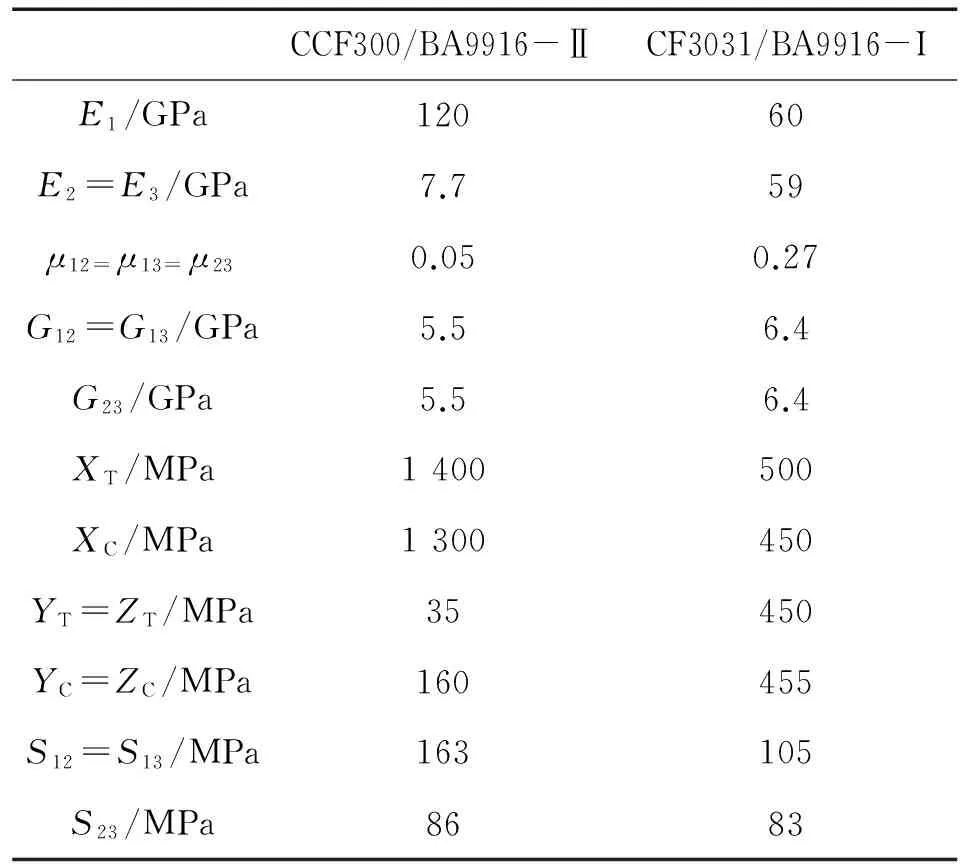

复合材料缠绕接头的链环和内衬环均为0°铺层铺设成型,中间件铺层为[45/0/-45/0/90/0/45/0/-45/0]4s。CCF300/BA9916-Ⅱ单向带、CF3031/BA9916-II双向布的复合材料力学性能参数如表1所示,结构胶J-116B的黏性行为参数如表2所示。

表1 复合材料力学性能参数

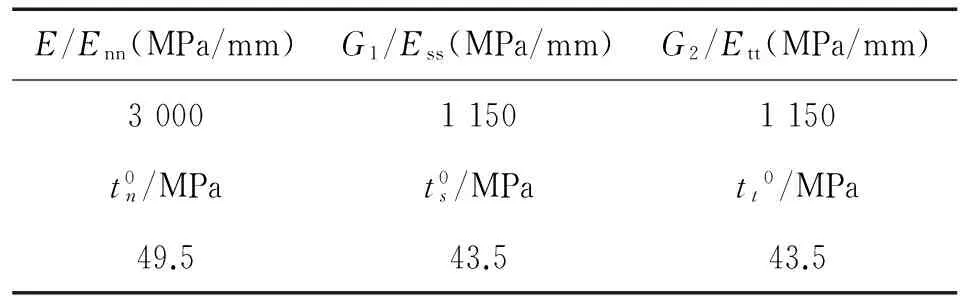

表2 J-116B结构胶黏性行为参数

1.2 失效准则

在进行有限元建模计算时,中间件,内衬环和链环均简化为层合板。对于复合材料连接件问题,常用Hashin失效判定准则和Camanho材料参数退化准则作为初始失效和损伤演化的依据编写umat子程序计算。本文选用改进后加入Yeh分层失效准则的三维Hashin准则,它可以区分复合材料纤维拉伸断裂破坏、纤维压缩断裂破坏、基体拉伸开裂破坏、基体压缩破坏、拉伸分层破坏以及压缩分层破坏六种不同的失效形式。改进后的三维Hashin应力准则如下所示:

纤维拉伸断裂破坏(σ11≥ 0):

(1)

纤维压缩断裂破坏(σ11< 0):

(2)

基体拉伸破坏(σ22+σ33≥ 0):

(3)

基体压缩破坏(σ22+σ33< 0):

(4)

拉伸分层破坏(σ33≥ 0):

(5)

压缩分层破坏(σ33< 0):

(6)

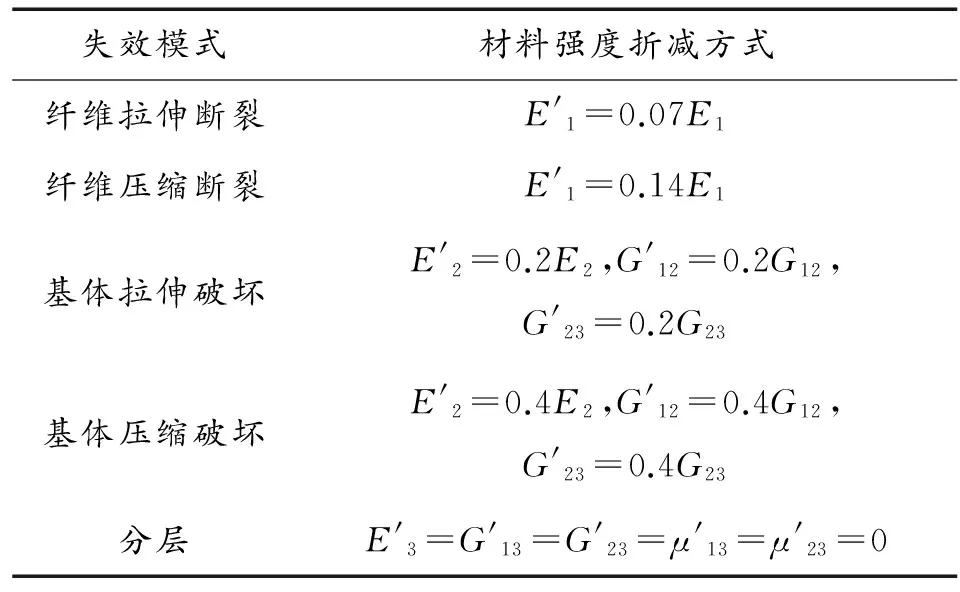

当层合板所承受载荷增大到一定程度,层合板出现损伤,损伤区域材料的力学性能将发生退化。Camanho等假设材料损伤区域的强度退化可用状态变量表示,这些状态变量可以看作强度折减系数。材料退化的方式如表3所示。

表3 Camanho材料参数退化准则

J-116B结构胶膜粘接接头各部分,使用ABAQUS自带的粘聚力单元—cohesive单元来模拟。本文采用二次应力判据作为cohesive单元初始失效准则。二次应力判据假设当各个方向应力比的平方和等于1时,单元开始发生损伤,其表达式为:

(7)

采用基于能量的指数扩展准则作为J-116B结构胶膜损伤演化规则,其损伤因子的表达式为:

(8)

1.3 复合材料缠绕接头有限元模型及边界条件

复合材料缠绕接头几何尺寸如图3,因复合材料缠绕接头是对称结构,故可建立1/2模型简化计算。在ABAQUS中建立有限元模型,如图4所示。中间件、内衬环和链环按复合材料铺层逐层选用六面体线性减缩积分单元C3D8R进行有限元离散,胶层使用粘聚力单元COH3D8离散,用Tie约束将胶层与其余三个结构绑定在一起。复合材料缠绕接头有限元模型约束端平面加上x方向的位移约束。加载端插入螺栓,由于螺栓所用材料强度较大,为简化计算,采用解析刚体模拟。螺栓与接头之间定义为接触,设刚体质心处为与刚体绑定在一起的参考点。在参考点上施加沿x方向的位移载荷,载入umat子程序进行计算。

2 有限元模型计算结果及讨论

2.1 复合材料缠绕接头载荷位移曲线

有限元计算得出复合材料缠绕接头的拉伸载荷-位移曲线如图5所示。可以看出,曲线变化趋势分为四个阶段。第一阶段,载荷不断增加,当螺栓位移达0.24 mm时,接头承受的载荷达极大值22.81 kN。第二阶段,接头承受的载荷发生小幅回落,当螺栓位移达0.46 mm时,载荷达到极小值20.76 kN。第三阶段,载荷持续增大,且载荷位移曲线斜率比第一阶段小,当螺栓位移达1.08 mm时,接头承受的载荷达最大值42.01 kN。第四阶段,接头失去承载能力,载荷迅速回落。

2.2 渐进损伤过程分析

结合ABAQUS软件计算所得应力云图分析各阶段曲线变化。

第一阶段,胶层粘接所有部件一起受力,接头强度较大,载荷迅速增长。如图6所示,当螺栓位移为0.20 mm时,粘接内衬环与中间件的胶层即将发生损伤。胶层损坏发生后,中间件与内衬环、链环发生脱离,说明接头强度轻微减小,所以0.20 mm到0.24 mm期间,载荷位移曲线斜率稍微减小。当螺栓位移到达0.24 mm时,连接内衬环与中间件的胶层状态变量值全部达到1,表明该处胶层完全失效,说明接头强度瞬间大幅减小,载荷开始发生回落。

第二阶段,应力云图如图7所示,胶层持续损伤失效。可以看出,随着胶层的损坏面积增加,中间件参与承力的部分越来越少,接头强度持续减小,且位移的增加无法使载荷上升。当螺栓位移达到0.46 mm时,胶层基本全部损坏。

第三阶段,当螺栓位移为0.46 mm时,接头应力云图如图8所示,中间件受力较小,内衬环与链环承受载荷较大。SDV1表示纤维拉伸破坏状态变量,1表示破坏,0表示未破坏。可以看出,此时接头未发生纤维断裂破坏。此后,接头承受载荷一直增加。如图9所示,当螺栓位移到1.04 mm时,链环发生损坏,但接头仍能承受载荷,所以接头承受载荷依旧增大。从图5曲线可以看出,由于结构整体强度降低,载荷上升的速率减小。当螺栓位移到1.07 mm,链环破坏程度变大,接头即将失去承载能力,载荷达到最大值42.01 kN,此后载荷迅速回落,链环断裂破坏,失去承载能力。接头应力云图如图10所示,结合图8可以看出,中间件在第三阶段基本不承受载荷,链环和内衬环承力。

2.3 航空铝合金接头计算分析

航空中常用承载材料为7075铝合金,该承载材料的材料参数是:弹性模量E=71 GPa、泊松比μ= 0.33、屈服极限为490 MPa、拉伸强度为552 MPa。此种材料是一种偏脆性的高强铝合金。建立此复合材料缠绕接头相同几何尺寸的结构,采用ABAQUS软件进行仿真计算。所得载荷位移曲线如图11,可以看出,铝合金接头所能承受的最大载荷为33.69 kN。接头达到最大载荷时的应力云图如图12所示。

3 结语

1) 接头受载初始阶段,胶层粘接中间件、内衬环和链环共同承受载荷,此时接头强度最大;

2) 随着载荷增大,胶层最先损坏,当胶层破坏后,中间件与内衬环、链环脱离,不再共同承载,接头强度变小,载荷出现短暂的回落;

3) 胶层失效后,复合材料缠绕接头主要靠内衬环和链环承载,当链环断裂失效后,整个结构失去承载能力,发生破坏。

4) 在承受轴向拉伸载荷时,复合材料缠绕接头相较于7075铝合金接头有着更强的承载能力。

参考文献:

[1] JONES R M.Mechanics of composite materials[M].Washington,DC:Scripta Book Company,1975.

[2] 杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[3] NISHIWAKI T,YOKOYAMA A,MAEKAWA Z I,et al.A new numerical modeling for laminated composites[J].Composite Structures,1995,32(1/4):641-647.

[4] HAVAR T,DRECHSLER K.Design and Progressive Failure Analysis of 3D-Reinforced Composite Force Introduction Loops[C].49th AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics,and Materials Conference.2008.

[5] 冯蕴雯,曹勇,魏宇宏,等.含孔边套筒的厚截面复合材料接头耳片强度分析[J].西北工业大学学报,2015(1):9-13.

[6] 郑锡涛,孙秦,柴亚南,等.复合材料编织接头承载能力的试验研究[J].航空学报,2007,28(2):348-351.

[7] 张文荣.复合材料耳片接头承载能力试验[J].洪都科技,2001(1):38-42.