基于MACH3的五轴数控机床设计

黄子良,赵轲

(广东石油化工学院 机电工程学院,广东 茂名 525000)

0 引言

国内加工企业在追求高精度、高效率时,大多采用的是进口的五轴数控机床,昂贵的价格限制了许多中小企业的发展,很多高校也无法装备足够的台套数来供学生进行学习,故提出一款经济型五轴数控机床方案来满足实际需要。进行了机床的机械结构设计和三维建模,阐述其控制系统原理和重要参数设置。该机床控制系统基于计算机操作系统平台,通过开放式CNC控制软件MACH3控制,具有成本低,占地小,精度中等,控制方便等优点。

1 机床的设计

1.1 机床的总体设计方案

考虑到实际使用要求,机床采用开放式硬件结构,即机床整体机械结构和电路连接全部可见,外加可拆卸防尘罩,便于在培训等场合中直接观察控制系统对各轴的控制关系,分析电信号的输入输出等。各电机考虑性价比,选择步进电机,控制系统采用开放式CNC控制软件MACH3,在计算机操作平台上运行,通过电机驱动器将MACH3的控制信号发送给各电机。采用MACH3软件,最多可以控制6个轴,也可以控制四轴和三轴机床,在使用中可以调整设置。

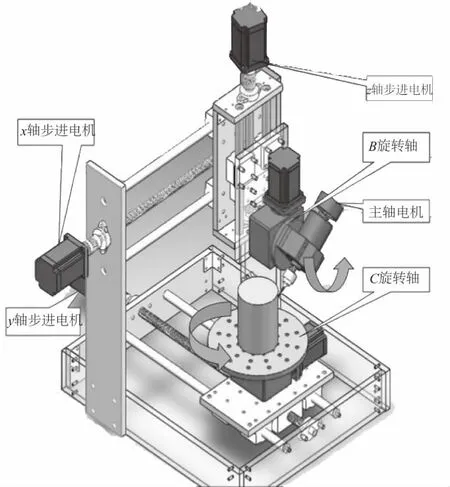

1.2 机床的机械结构设计

机床的5个轴包括3个直线运动轴和2个转动轴,全部由步进电机驱动。3个直线轴由步进电机输出轴与丝杆连接,丝杆通过与丝杆螺母配合,带动直线导轨做直线运动;2个旋转轴,通过步进电机与蜗轮蜗杆减速箱配合,以增大电机输出转矩,并带动工作台和主轴旋转。由于五轴联动数控机床需要精确的传动定位,为此取消了直线运动的齿轮传动减速箱,简化了传动结构,同时减轻了机械传动产生的振动噪声,提高了加工精度。2个旋转轴采用蜗轮蜗杆作为减速装置,由于蜗轮蜗杆带有自锁的功能,使得B轴带动主轴电机摆动时候,可以固定在所指定的角度进行铣削加工。其次,蜗轮蜗杆机构有较小的传动误差,可提高加工精度。机床的传动机构如图1所示。

图1 机床的机械结构

1.3 机床控制电路设计

机床以计算机操作系统为平台,通过Mastercam软件绘出加工零件,然后设定加工路径,生成NC文件,导入G代码到MACH3控制软件中控制机床。电脑与MACH接口板连接,发送脉冲,并且由步进电机驱动器将信号放大从而驱动步进电机运动,就可以带动机床运动从而实现五轴联动加工[1]。

因为MACH接口板BL-MACH-V1.1输出的电流不能直接驱动步进电机,所以还需选择合适电流的驱动器,本文采用Tb6560步进电机驱动器做各轴驱动电机的驱动器;最后选择合适的电源,有24 V和5 V两组输出可选择,因为MACH接口板需要5 V电压供电,而步进电机需要24 V供电,这样可以节省控制柜的空间。控制电路设计如图2所示,MACH3控制器与计算机并口连接,然后输出共5路信号通过电机驱动器控制五轴的运动。

图2 控制电路设计

电路设计中需注意,在选择电源的时候,要根据步进电机的实际功率的总和去选择,例:24 V供电的步进电机驱动器,电流拨在1 A档位,功率是24 W。如果将电流档位调到2A,电压不变,功率就变成了48 W。如果改变电压,功率随之变化。如果5个相同型号的步进电机,每个都是24 W,则电源的总功率要>96 W,原因是一般采用UG/Mastercam生成代码生产的5轴数控加工的G代码最多是4轴联动,所以要求电源配置功率至少满足4个步进电机同时工作的功率总和。本款机床在设计之初就遇到电源功率不足,导致加工时出现间歇式加工的故障,最后排查才发现是电源功率不足问题。

Tb6560步进电机驱动器有6个输入端,有2种接法:共阴极和共阳极接法,本文采用共阳极接法,即将相应的脉冲端CLK-、方向端CW-、使能端EN-连接,将CLK+、CW+、EN+连接在一起。输入电平是5V可直接与MACH接口板BL-MACH-V1.1连接,A+、A-、B+、B-作为输出端,与步进电机的A、B相4根线相接即可。

2 软件系统的选择与设置

一般CNC的控制软件有MACH3、Kcam4和USB CNC-Controller,其中后2个一般只能用于雕刻机、切割机、钻孔等简单的机械控制,而MACH3则具有数控机床的功能和激光切割等控制,功能相对更强大,相应的各方面要求复杂,在数控机床上应用时都需要在软件上设置好与MACH3对应的25个针脚等参数。

2.1 MACH3控制软件介绍

MACH3 CNC控制软件是由美国ArtSoft公司开发的,以Windows为平台的数控软件,系统版本必须为WIN XP或WIN2000。MACH3 软件使用PC电脑的LPT或USB端口作为CNC设备的输入与输出、输出脉冲与方向信号,控制步进电机或伺服电机驱动器,从而实现控制数控机床。该软件支持所有国际标准G代码,最多控制6个轴。能实现5轴联动,带线形插补功能,能实现复杂零件的高精度加工,最高控制精度为0.000 1 mm。MACH3 CNC控制软件是开放式数控系统、操作简单、维护方便,具有开放性、性能稳定、价格低廉的新型数控系统特点。

2.2 MACH3关键参数设置

点击菜单,在相应的设置界面进行参数设置。

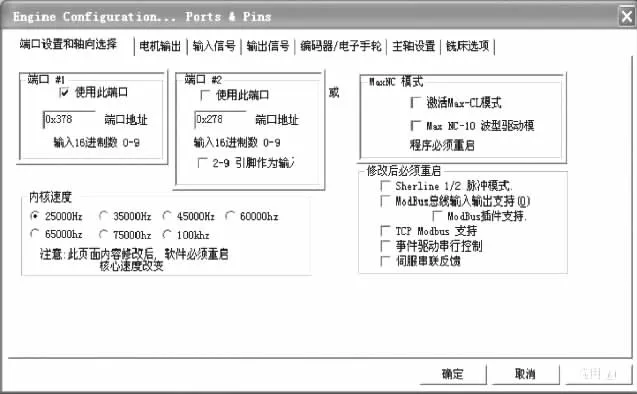

1) 端口设置和轴向选择(图3)

图3 端口设置和轴向选择

系统频率的选择是根据步进电机的极限转速来确定,假设电机的极限频率为800r/min,步距角是1.8°,一圈是200个脉冲,如果采用8细分则是1 600个脉冲,频率就是:800×1 600/60=21 333Hz/s,所以应该选择25 000Hz这个系统频率。

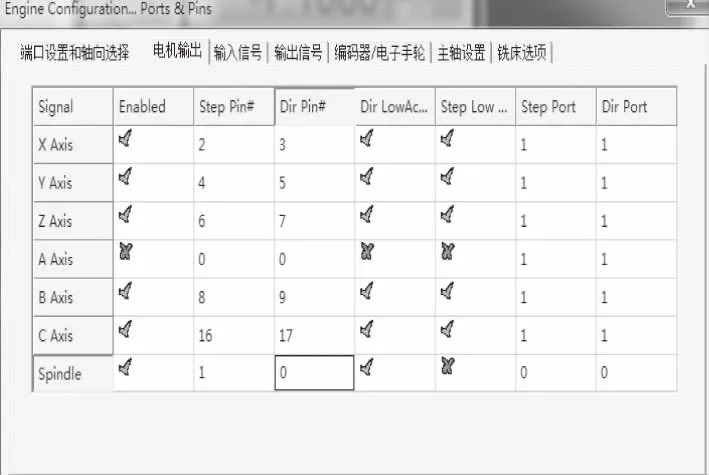

2) 电机输出(图4)

图4 电机输出

应该选择相应的传动轴,基于本台五轴数控机床则应选择x、y、z、B、C5个传动轴,Step Pin#是脉冲引脚,DIR Pin#是方向引脚;DIR LowActive是调整机床运动方向,假设方向相反了,就设置这里;Step Low Active 是设置电平高低有效,打勾为低电平有效,打叉则为高电平有效;Step Port和Dir Port 是定义并口,如果只有1个并口则设置1。

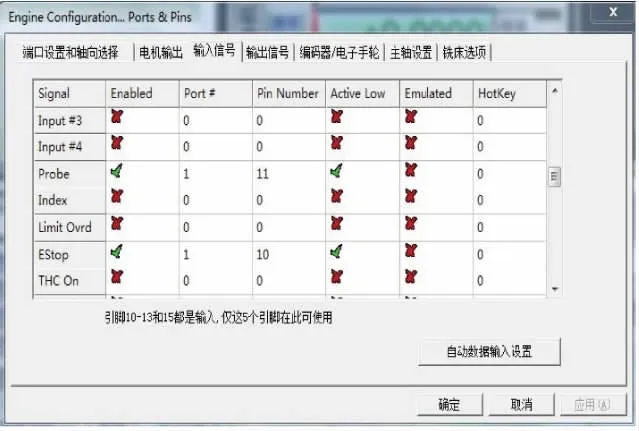

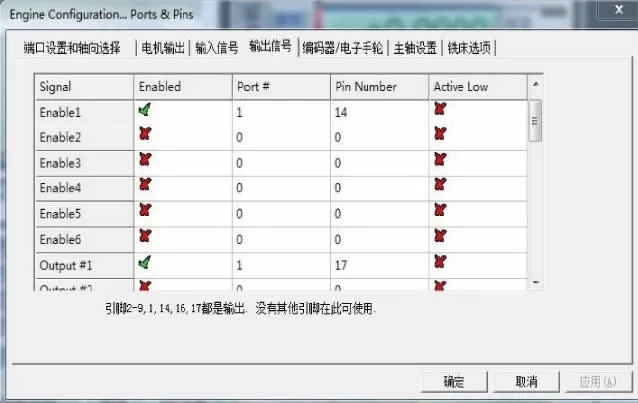

3) 限位开关、急停、使能设置(图5)

图5 限位开关等设置

这里是设置限位开关、急停开关和使能设置,Enable1:14脚是电机使能的设置、Output#1:17脚是主轴继电器的开关设置。

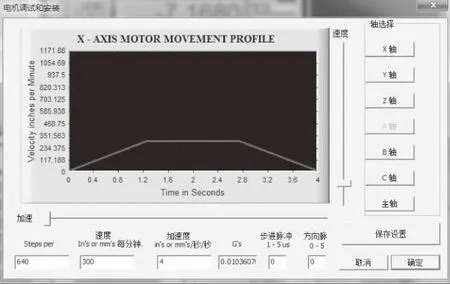

4) 电机调试参数(图6)

Stepsper:是指工作台每运动1 mm需要的脉冲数,计算公式是:(360÷步距角)×细分数÷螺距。比如说,步距角是1.8°,采用8细分,螺距是2.5 mm,则脉冲数为:(360÷1.8)×8÷2.5=640。

图6 电机调试参数

3 后处理修改

3.1 进行后处理修改的原因

经过刀具路径轨迹自动生成的是刀位数据不是机床加工的数控程序,必须要把刀位数据转化为机床能够识别的数控程序,通过后处理转换,使刀位信息转换成数控机床的各个轴的运动信息,然后才能驱动机床开始加工。机床的后处理,是对已安排好的加工方式、刀具选择、下刀、刀路及其他切削参数等工艺参数进行运算,并且自动编译成机床能识别的G代码。

通常安装的数控编程软件(CAD/CAM)会自带一些系统默认的后处理程序,数控机床的结构、坐标系、机械原点、旋转轴的偏移量、摆长设置等参数需要修改才能满足加工要求,不然容易出现安全事故。

3.2 基于MAstercam 的五轴后处理修改[2-3]

Mastercam是一款基于PC电脑平台的经济、有效的CAD/CAM集成软件,侧重于数控加工,具有很强大的数控自动编程能力,在零件加工和模具设计中应用广泛。该软件自带的后处理能够实现各种复杂的模型编程,拥有不同类型的后处理程序(如车削、铣削、线切割、激光切割、雕刻机等),相对于三轴后处理PST的研究,五轴数控机床的后处理研究的专家比较少,具体设置过程可见文献[4]。

4 结语

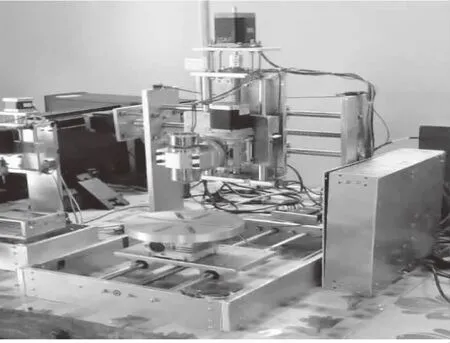

五轴数控机床实物如图7所示,结构简单,方便易用,占地面积小,可以满足精度不需要太高的生产要求,可大大降低企业的加工成本,也适用于各高等院校、职业院校等数控课程的操作培训。

图7 五轴机床实物图

参考文献:

[1] 孙杰,金珊. 经济型五轴数控加工硬件系统的设计与应用[J]. 组合机床与自动化加工技术,2011(6):66-68.

[2] 何晓东. MasterCAM设计与应用[M]. 北京:电子工业出版社, 2004:151-169.

[3] 王卫兵. MasterCAM数控编程实用教程[M]. 北京:清华大学出版社, 2000:49-200.

[4] 唐进元,尹凤. 基于MasterCAM的三大类型五轴机床的后处理程序编制方法[J]. 制造技术与机床,2010(8):32-38.