难切削金属材料零件热等静压近净成形工艺研究

王基维,蔺广科,薛鹏举,魏青松,史玉升

(1. 深圳信息职业技术学院,广东 深圳 518172; 2. 华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074)

0 引言

镍基高温合金、钛合金等材料,具有优良的高温力学性能和高的比强度,已被大量用于航空航天领域关键零部件的制造[1]。目前,制造这些材料零件的方法主要有:切削加工、铸造、锻造和粉末冶金等方法[2]。但镍、钛合金变形抗力大,易产生加工硬化,对薄壁类复杂零件,加工的工艺难度更大,甚至无法加工[3]。如果采用切削方法加工,还会造成较大的材料浪费。铸造虽然可以成形出复杂零件,并能显著提高材料利用率,但成形工艺难以控制,成形出的零件容易产生缺陷[4]。用模锻方法制造的零件性能优异,但需要昂贵的模具和锻造设备,制造成本很高,不适合单件小批量生产[5]。粉末冶金方法,特别是热等静压(hot isostatic pressing, HIP)方法,可以在较低的温度下成形出性能与锻件相当的难切削材料零件,具有工艺简单、材料利用率高等优点[6]。近年来,如何利用热等静压工艺,一次性整体成形出高尺寸精度和表面粗糙度的难切削材料零件,成为了航空航天制造领域的一个研究重点[7]。北京航空航天大学的郎利辉等,对钛合金热等静压整体近净成形过程模拟进行了深入研究[8]。华中科技大学史玉升团队,通过优化设计热等静压模具,成形出了高精度的大尺寸镍合金涡轮盘[9]。

本文将首先对热等静压整体近净成形工艺进行简要的介绍,然后以钛合金机匣缩小比例零件热等静压近净成形过程为例,详细介绍热等静压近净成形工艺过程及具体实施步骤与方法,为难切削加工金属材料复杂零件的制造提供一种新的思路。

1 热等静压近净成形工艺及特点

热等静压整体近净成形工艺路线如下[10]:1) 根据零件形状和尺寸设计热等静压模具,根据热等静压成形压力、温度条件,对模具及粉末体进行热等静压成型过程计算机模拟,根据模拟变形结果对模具进行优化设计,直至模拟结果符合要求;2) 用塑形优良的软钢材料,通过机械加工制造出经过模拟优化设计的模具零件;3) 对模具零件进行焊接,并进行密封性检测;4) 往模具内装填成形粉末材料,为提高粉末密度,边装填、边振动;5) 粉末装填好后,在高温下对模具粉末体进行抽真空处理;6) 对模具粉末体进行封焊,放入热等静压机进行热等静压;7) 通过切削加工或酸洗的方式,去除模具,得到符合技术条件的零件。

与铸、锻成形方法相比,热等静压整体近净成形工艺具有以下特点[11]:① 制件相对致密度高、组织均匀,综合力学性能优秀;② 制件精度高,尺寸精度以及表面粗糙度可以到达精密铸造水平;③ 材料利用率高,几乎不存在任何废料;④ 工艺流程短,只需热等静压一次成形,制造周期短;⑤ 需要制作一次性模具,对复杂零件,模具制作成本高、周期长。从以上工艺特点可以看出,热等静压整体近净成形方法特别适用难切削金属材料复杂零件的单件、小批量生产,这正是航空航天领域关键零件的生产特点。

2 热等静压近净成形工艺应用实践

2.1 零件成形工艺性分析

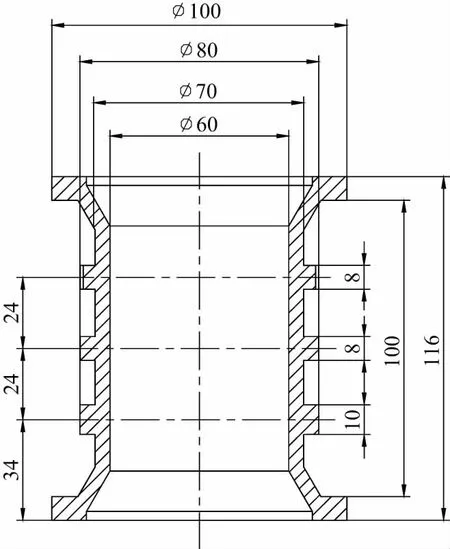

图1为一缩小比例尺寸的某飞机发动机机匣零件图,材料为Ti6Al4V。由图1可以看出,该零件总体为薄壁件,内壁为配合部位,对尺寸要求较高,外壁带有3个复杂的环形凸台。像这样的零件,可以用铸造的方法进行整体成形,但成形出的零件容易出现疏松、缩孔和成分偏析等缺陷,对铸造工艺要求高。为提高零件的力学性能,也可以用锻造的方法先制造毛坯,然后进行机械加工,但加工工艺非常复杂,工作量大,材料的利用率极低。而用热等静压来近净成形,则可以在零件的力学性能和制造成本上体现出极大的优势。为了获得相对密度高,机械性能优良和尺寸误差小的近净成形零件,必须精心设计热等静压成形包套,以达到控形控性的目的。

图1 机匣缩小比例尺寸零件图

2.2 包套优化设计、制造及热等静压

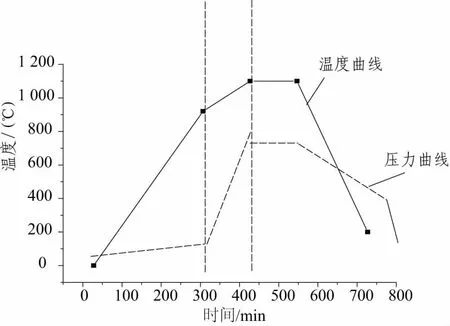

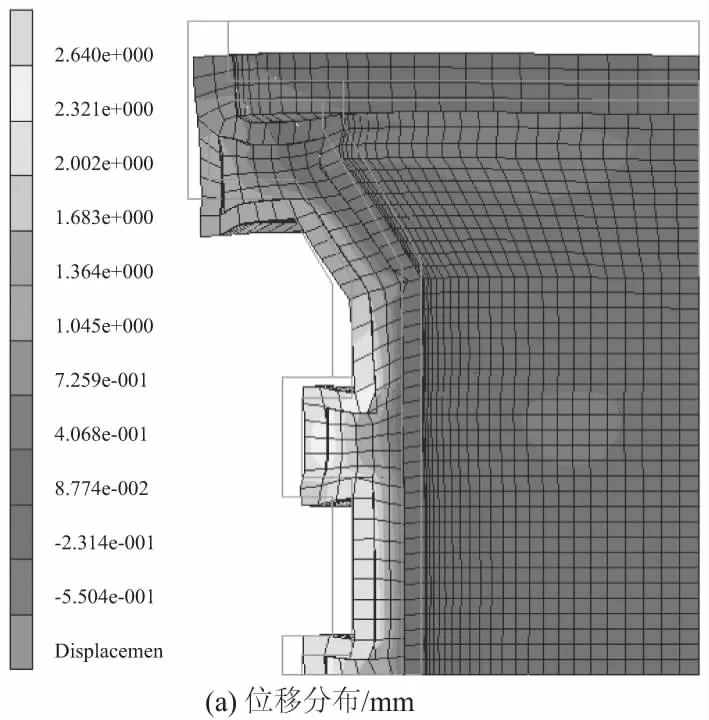

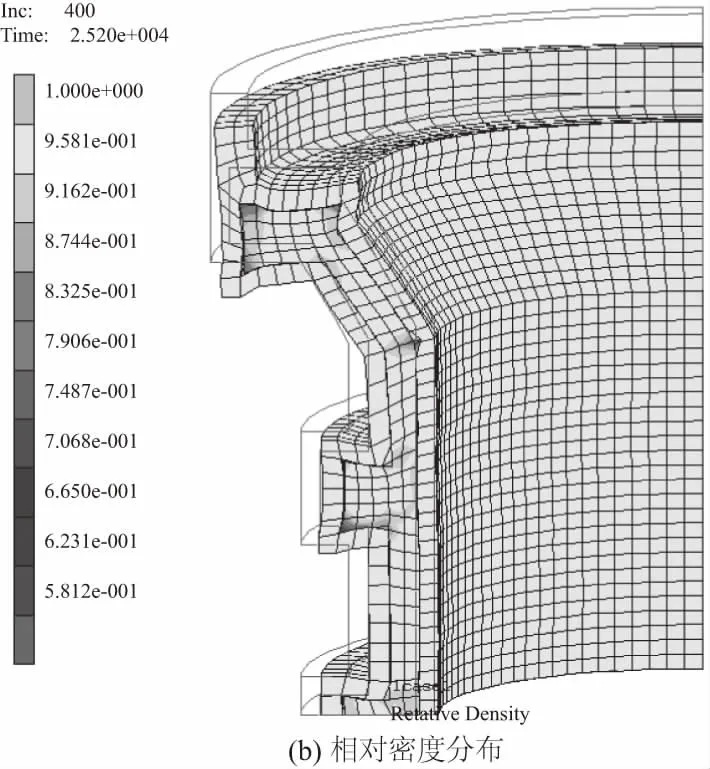

包套优化设计是保证零件尺寸形状精度和性能的最重要环节。具体步骤是,首先用UGNX软件对零件进行三维建模,然后按成形粉末实际真实密度对零件模型进行放大,再按均匀等厚的原则对包套进行初始设计。包套设计好后,用MSC.MARC软件进行热等静压成形过程计算有限元模拟。首先,对包套和粉末体进行六面体网格划分;接着进行材料参数设定、接触模型定义、初始条件及边界条件定义;然后,使用Newton-Raphson迭代算法进行求解;一次模拟完成后,根据包套及粉末体变形情况,重新对包套进行反向补偿设计,然后再进行成形模拟,直至模拟结果达预期要求。图2为模拟及实际采用的热等静压工艺,图3为第1次模拟结果。

图2 机匣热等静压工艺

图3 初始设计方案模拟结果

包套优化设计好后,用机械加工方法制造出来,然后装粉、除气、缝焊,按图2工艺实施热等静压。最后用酸洗工艺去除包套,便可得到如图4所示的缩小比例机匣零件。

图4 热等静压缩小比例机匣

2.3 结果分析

表1为热等静压机匣零件主要尺寸及误差。从表中可以看出,所有尺寸相对误差均<3%,在可接受范围内。

表1 热等静压机匣主要尺寸及误差

3 结语

1) 热等静压整体近净成形工艺是制造难切削金属材料复杂零件的先进方法,是解决难切削金属材料复杂零件制造难题的有效途径。

2) 采用热等静压整体近净成形出了尺寸较为精确的钛合金复杂形状零件,证明所用方案切实可行。

参考文献:

[1] 闫晨强. 解析航空材料技术的现状与未来发展空间[J]. 现代工业经济和信息化, 2015, 5(2):76-77.

[2] 杨金发,李家永,杨楠. 航空发动机典型零件加工技术及装备[J]. 世界制造技术与装备市场, 2016(2):100-102.

[3] 李传奇. 铣削方式对钛合金TB6加工硬化影响研究[J]. 新技术新工艺,2015(8):98-101.

[4] 赵明汉,邵冲,李俊涛,等. 高温合金精密铸造工艺技术的发展[J]. 新技术新工艺, 2005(10):37-38.

[5] 张方,窦忠林,邹彦博. 航空锻造技术的应用现状及发展趋势[J]. 航空制造技术, 2015,476(7):60-63.

[6] 曲选辉. 粉末冶金技术在航空发动机中的应用[J]. 航空材料学报, 2014, 34(1):1-10.

[7] 张义文. 热等静压技术新进展[J]. 粉末冶金工业, 2009(4): 32-40.

[8] 郎利辉,布国亮,薛勇,等. 钛合金热等静压模拟本构关键参数确定及工艺优化[J]. 塑性工程学报, 2011, 18(4):34-38.

[9] 黄俊. Ti6Al4V合金整体零件的两步热等静压近净成形工艺探究[J]. 中国机械工程, 2015,26(18):2539-2544.

[10] 王基维. 难加工材料热等静压近净成形工艺基础及零件性能研究[D]. 武汉: 华中科技大学, 2012.

[11] 马福康. 等静压技术[M]. 北京: 冶金工业出版社, 1992.