基于微波烧结工艺的氧化铝基陶瓷刀具的研究

程志,王坤,侯可,程寓

(南京理工大学 机械工程学院,江苏 南京 210000)

0 引言

当前市场上Al2O3基陶瓷刀具占据了陶瓷刀具总量的2/3[1],而Al2O3/TiC复合陶瓷刀具凭借其良好的切削性能已经成为了国内外使用最广泛的一种氧化铝基陶瓷刀具。在烧结方式上,Al2O3/TiC复合陶瓷刀具材料的烧结常用的主要有无压烧结和热压烧结。利用无压烧结制备Al2O3/TiC复合陶瓷刀具的优点是可连续作业、生产成本低。但无压烧结的烧结时间较长,材料中晶粒容易长大,同时也会引起刀具的力学性能降低。相比之下,热压烧结可以使Al2O3/TiC基陶瓷刀具获得更高的致密度和力学性能,但其生产效率低,生产成本较高[2]。而微波烧结具有材料整体加热、烧结温度低、选择性烧结、能源利用率高等特点,在制备高性能材料过程中占据了重要地位[3]。因此,研究微波烧结Al2O3基陶瓷刀非常有意义。

目前,研究者对微波烧结氧化铝陶瓷的研究也很多:李远研究了助烧剂对氧化铝陶瓷显微结构和力学性能的影响以及最佳微波烧结工艺条件[4];谢杰等人制备出了高纯度和高密度的Al2O3陶瓷,显著增强了Al2O3陶瓷强度和韧性[5];周曦亚研究发现微波加热能够促进γ- Al2O3→α- Al2O3相变的发生[6];Patteson等人研究发现微波烧结的Al2O3陶瓷的杨氏模量和断裂韧度均大于常规烧结Al2O3陶瓷[7];R.R. Menezes通过对微波烧结Al2O3-ZrO2纳米复合材料的研究发现利用微波烧结技术烧结出来的复合材料的密度达到了理论密度的99%,显微结构均匀并且没有明显的晶粒长大现象[8]。

综合来说,微波烧结可以快速有效地进行氧化铝基陶瓷的烧结,是实现Al2O3/TiC基陶瓷材料致密化烧结的一个有效手段。本文针对微波烧结技术的特点,利用微波烧结方法制备Al2O3/TiC陶瓷刀具材料,研究了TiC含量和烧结温度对刀具微观组织和力学性能的影响。

1 实验方法与实验过程

1.1 原料组分设计及材料制备

实验选用的粉末原料为Al2O3、 TiC、 Mo、Ni、MgO、Y2O3、Cr3C2,其中Mo、Ni、MgO、Y2O3、Cr3C2的含量分别为3%、3%、0.65%、0.65%、1.3%。

将上述粉末按一定质量的球料比(8∶1)放入氧化铝球磨罐中,以酒精为球磨介质,在QM-3SP2型行星式球磨机中以200 r/min的转速球磨48 h,之后向原料中加入浓度为5wt%的PVA溶液,继续球磨2 h;取出混料置于干燥箱中烘干,然后过筛。将获得的混料放入模具中,用冷压成型法通过200 MPa压力制得具有一定形状和强度的素坯,并保压3 min。将压制成型的素坯置于NJZ5-1型真空微波烧结炉内,以40 ℃~50 ℃/min的升温速度升温至1 700 ℃并保温10 min,随炉冷却完成烧结。

1.2 性能测试

刀具的力学性能测试分为致密度的测定、维氏硬度的测定和断裂韧性的测定3部分。将样品抛光后进行性能测试,利用排水法测定刀具材料的致密度;利用HV-50型维氏硬度计测量材料硬度;断裂韧性采用维式压痕法测定;利用SU3500型扫描电镜SEM观察刀具断面微观形貌。

2 实验结果与分析

2.1 TiC含量对刀具综合性能的影响

取表1中Ⅰ组的样品进行不同TiC的含量对刀具综合性能影响的分析。

表1 实验组分配比

1) 微观结构分析

图1为不同Al2O3/TiC组分配比在1 700 ℃,保温时间10 min情况下烧结而成的刀具断面的扫描电镜照片,放大倍数为4 000倍。

图1 不同含量TiC刀具断面的SEM

图1(a)为TiC占比40%的刀具断面照片。由图可以看出,材料颗粒尺寸大小差异较大,且分布不均匀,其中大晶粒以穿晶断裂为主,而小晶粒以沿晶断裂为主;总体来看颗粒较为细小,晶粒间空隙较多,断面较为平整。

图1(b)为TiC占比30%的刀具断面照片。很明显可以看出,此时的颗粒大小较图3(a)中大一些,断面以穿晶断裂为主,断面较平整;晶粒间空隙不多,致密度良好。

图1(c)为TiC占比20%的刀具断面照片。图示刀具材料颗粒明显变大,以穿晶断裂为主,且晶粒大小不均;晶粒间空隙较少,致密度较好。

图1(d)为TiC占比10%的刀具断面照片。照片中材料晶粒很大,基本全是穿晶断裂,断面也很平整;晶粒间空隙较少,致密度良好。

由上述分析可知,样品中TiC的含量对刀具材料中晶粒的大小有很大的影响:TiC含量和晶粒的大小成反比,一定量的TiC会细化刀具材料的晶粒,使其微观组织更加均匀;由此可以确定,TiC可以起到抑制晶粒长大、细化晶粒的作用。

2) 力学性能分析

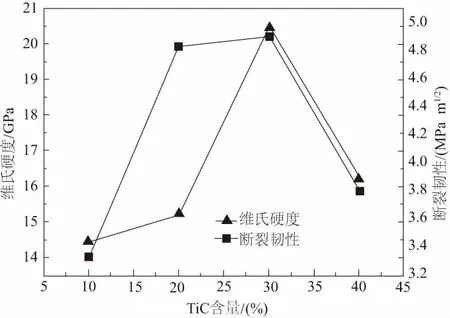

图2为烧结温度1 700℃,保温时间10min条件下,TiC含量对刀具力学性能的影响。

图2 TiC含量对力学性能的影响

由图2可知,当TiC含量为30%时,刀具材料的维氏硬度达到最大值20.46 GPa。断裂韧性的变化趋势与维氏硬度大致相同,均是先升后降,在30%含量的TiC时达到峰值4.90 MPa·m1/2。结合前文所述可知,材料中晶粒过大或者过小都会对刀具的硬度和韧性产生影响,而TiC作为增强相,能够抑制晶粒长大,细化Al2O3晶粒,因此,在材料中加入适量TiC可以增加刀具材料的力学性能;另一方面,过量的TiC也会减少氧化铝的含量,使刀具主体成分含量减少,进而影响刀具的硬度和韧度。

2.2 微波烧结温度对陶瓷刀具综合性能的影响

选取表1中Ⅱ组作为研究烧结温度对微波烧结氧化铝基陶瓷刀具材料综合性能影响的样本。

1) 微观组织分析

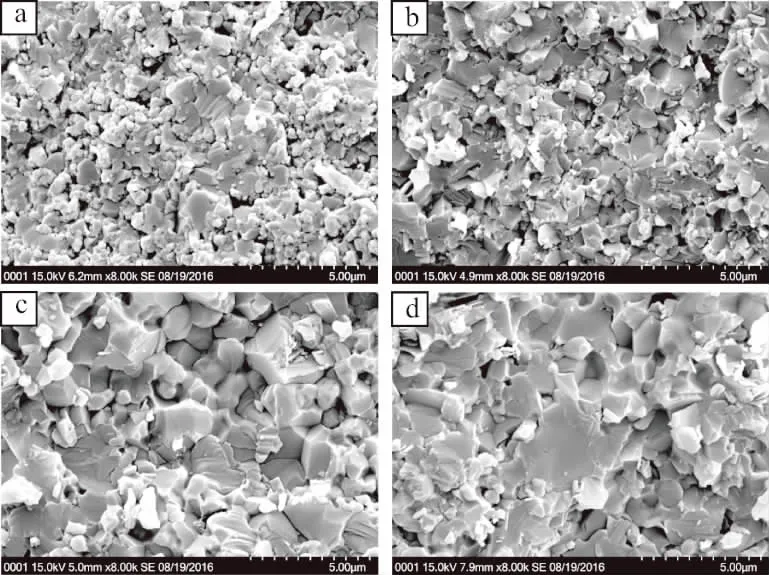

图3所示为不同烧结温度下,材料断面的微观组织SEM照片。

图3(a)为烧结温度1 600 ℃时刀具断面的SEM照片。可以看出,烧结出的材料中晶粒的大小分布不均,以沿晶断裂为主,断口相对平整;但是烧结出的空隙较多,可见致密度不高。

图3(b)为1 650 ℃情况下烧结而成的刀具断面扫描照片。由图可以发现,材料晶粒较1 600 ℃时有所长大,但是尺寸大小仍然有较大差异,断裂情况也由穿晶断裂和沿晶断裂同时组成;材料中空隙较少,可见致密度有所上升。

图3(c)为1 700 ℃情况下烧结而成的刀具断面扫描照片。图示刀具材料晶粒分布较为均匀,晶粒间空隙较少,可见致密度较高;晶粒断裂有穿晶断裂和沿晶断裂,晶界相对明显,是材料强度高的特征。

图3(d)为1 750 ℃情况下烧结而成的刀具断面扫描照片。很明显材料晶粒生长过大,断裂情况也以穿晶断裂为主,对材料硬度有所影响;另外晶粒间空隙也较少,致密度较高。

图3 不同烧结温度刀具断面的SEM

由上述分析可知,烧结温度越高,材料内部晶粒越大,说明适当的烧结温度可以抑制晶粒的长大,从而增加刀具的硬度和韧度。另外,一定的烧结温度也可以减少材料中间隙的数量,增加刀具致密度。

2) 力学性能分析

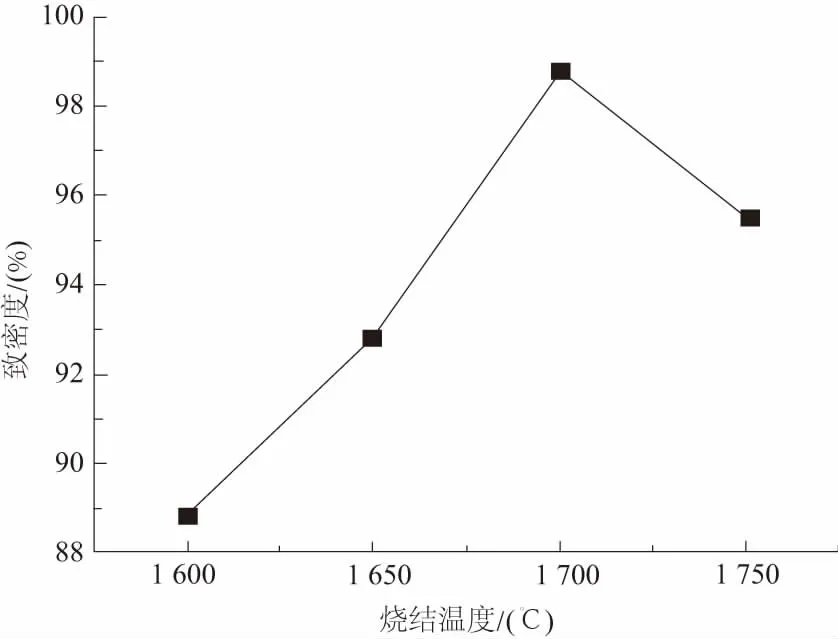

烧结温度对刀具致密度的影响:微波烧结Al2O3/TiC复合陶瓷刀具材料致密度与烧结温度的关系如图4所示。

图4 烧结温度对致密度的影响

由图4可知,随着烧结温度的增高,材料的致密度也在不断变化。其中在1 700℃时所得样品的致密度已达到理论密度的98%以上并出现峰值;而在1 700℃之后致密度出现下降趋势。根据上节微观组织图片可知,温度升高会减少材料空隙,增加致密度。因此采用微波烧结时,最佳烧结温度为1 700℃。

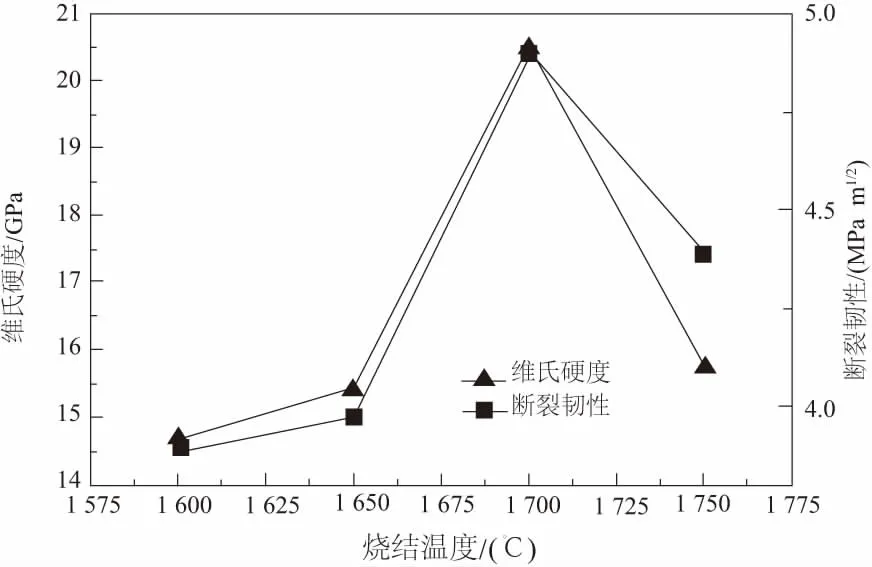

图5是Al2O3/TiC陶瓷刀具材料的维氏硬度和断裂韧度与烧结温度的关系。

图5 烧结温度对力学性能的影响

由图可知,在烧结温度为1 700℃之前,维氏硬度上升迅速,之后便上升缓慢。而断裂韧度在1 700℃已经达到峰值,之后便呈现下降趋势。

从上节微观组织分析来看,随着烧结温度的提高,Al2O3/TiC陶瓷刀具材料中晶粒越来越大,而适当的晶粒大小有利于提高材料的硬度。因此在烧结温度达到1 700 ℃之前,由于材料内部晶粒过小,材料致密度不高,减少了刀具的硬度和韧度;在烧结温度到达1 700 ℃之后,刀具材料中晶粒的尺寸过大,致密度又开始呈减少趋势,因此维氏硬度和断裂韧度又开始减小。

由上述实验可知,微波烧结Al2O3/TiC陶瓷刀具材料在烧结温度为1 700 ℃时力学性能最佳。

3 结语

本文利用微波烧结技术制备了Al2O3/TiC陶瓷刀具材料,研究TiC含量和烧结温度对材料力学性能和微观组织的影响,可知,烧结温度为1 700 ℃,TiC含量为30%时刀具材料力学性能最佳,其维氏硬度和断裂韧度分别为20.46 GPa和4.90 MPa·m1/2;材料断面组织均匀,部分颗粒产生劈裂,改善了刀具材料的综合力学性能。微波烧结可抑制晶粒长大,细化晶粒,其高效、节能的特点在陶瓷刀具材料的制备方面具有广阔的应用前景。

参考文献:

[1] 艾兴. 高速切削加工技术[M]. 北京:国防工业出版社, 2003.

[2] 孙士帅. 微波烧结氧化铝基陶瓷刀具的研究[D]. 南京:南京理工大学硕士学位论文,2015.

[3] R. Benavente, M.D.Salvador, F.L. Penaranda-Foix, et al., Mechanical properties and microstructural evolution of alumina-zirconia nanocomposites by microwave sintering[J]. Ceram. Int. 2014, 40:11291-11297.

[4] 李远. 微波烧结高纯度氧化铝陶瓷及其增韧研究[D]. 武汉:武汉工程大学硕士论文,2011.

[5] Yoon-chang Kim, et a1, Novel microstructure of microwave sintered silicon nitride doped withA12O3 andY2O3[J]. Ceram Eng& SciProc, 1997,18 (4): 394-400.

[6] 周曦亚,毕舒,凡波. 微波加热及掺杂 ZrO2对γ- Al2O3→α- Al2O3的相变的影响[J]. 华南理工大学学报,2006,34(5):90-93.

[7] Peelamedu R, Badzian A, Roy R, et al. Sintering of Zirconia Nanopowder by Microwave‐ Laser Hybrid Process[J]. Journal of the American Ceramic Society, 2004, 87(9): 1806-1809.

[8] Menezes R R, Kiminami R. Microwave sintering of alumina-zirconia nanocomposites[J]. Journal of Materials Processing Technology, 2008, 203(1): 513-517.