拉伸模具内孔CVD金刚石薄膜抛光工艺研究

周思浩,相炳坤,王仕杰,苏文玉,孟兆升,王轶群

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 扬州伽码超硬材料有限公司,江苏 扬州 225800)

0 引言

由于化学气相沉积(CVD)金刚石具有一系列的优异性质[1-3],而且制备方法相对简单,CVD金刚石膜技术自从其诞生以来,就受到广泛关注。目前, 已有热丝CVD法、微波等离子体CVD法、直流等离子体射流CVD法和燃烧火焰法等主要合成金刚石膜的方法,其中较常用的是热丝CVD法、直流等离子体射流CVD法。CVD金刚石膜通常是全晶质多晶膜,由于晶体沿着某些晶面择优生长,生长表面凹凸不平,一般无法直接应用,必须对其进行抛光处理[4-5]。

从第一种金刚石抛光方法诞生至今,科研工作者已经探索出多种金刚石抛光方法。较为常用的有:机械法抛光、热化学法抛光、机械-化学抛光、等离子体抛光、激光抛光等[6]。每种抛光方法各有优缺点和各自适用的场合。

目前,对金刚石抛光的研究主要集中在平面厚膜方面。而对金刚石薄膜的抛光研究较少,特别是曲面金刚石薄膜的抛光[7-9]。本文针对拉伸模具内孔CVD金刚石薄膜抛光,自行设计并研制出专门设备对相关抛光工艺进行了初步研究。探究了抛光载荷、模具转速、金刚石粒径等因素对金刚石抛光过程中的去除率、金刚石表面形貌的影响,并初步摸索出适合拉伸模具内孔CVD金刚石薄膜抛光的工艺路线。

1 试验设备与检测方法

1.1 试验设备

机械抛光就是利用游离磨料或抛光头与CVD金刚石膜表面接触产生较大的摩擦力,使得金刚石膜表层发生变形直至碳键断裂而形成碎屑脱落,达到去除材料的目的。

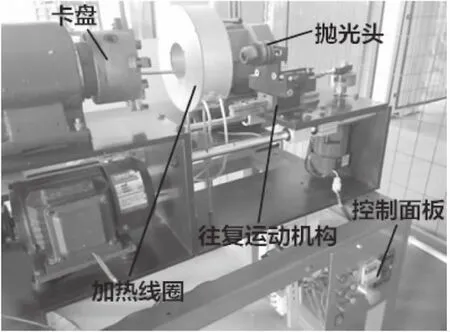

鉴于机械抛光的原理,采用模块化的设计思路,分别设计了抛光装置的模具装夹模块、抛光头及传动模块、抛光装置床身模块,将各模块组装起来,完成了整个抛光设备的研制。该设备是针对拉伸模具压缩区而设计的,抛光设备的实物图如图1所示。

图1 抛光设备

1.2 检测方法

试验主要从表面粗糙度和材料去除率两个方面来衡量抛光效果。采用SartoriusCP225D型精密天平来检测材料去除率;用Leeb431表面粗糙度仪与S-4800II FESEM场发射扫描电子显微镜检测金刚石表面粗糙度与表面形貌。

2 试验过程

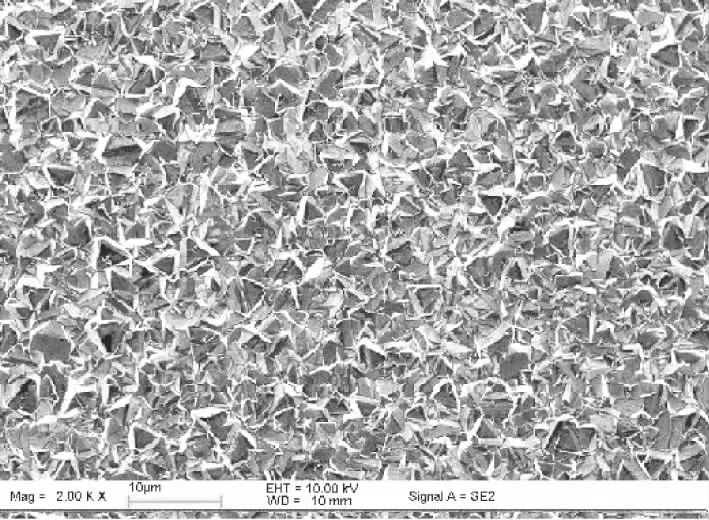

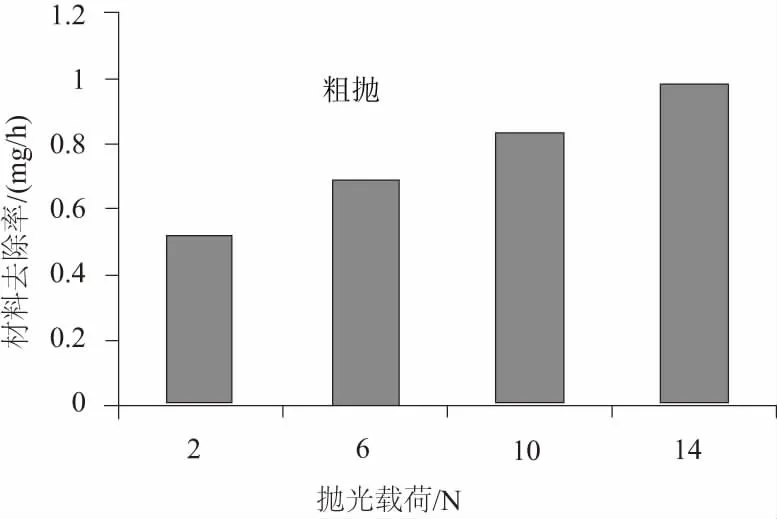

抛光试验过程采用固结磨料的抛光头,其抛光头中金刚石的粒径粗抛用10μm、精抛5μm 2种规格。先进行粗抛,再进行半精抛,其中粗抛采用的金刚石薄膜是用热丝CVD法在拉伸模具内孔表面沉积的。拉伸模具的尺寸为:外径30 mm、孔径9.4 mm、高度21 mm,且压缩区金刚石薄膜原始表面粗糙度为4.1 μm,金刚石薄膜的初始表面形貌如图2所示。半精抛试验是在优选的粗抛工艺下抛光1.5 h后的CVD金刚石拉伸模具(表面粗糙度约为0.190 μm)上进行的。

试验分别研究在粗抛、精抛过程中的模具转速、抛光载荷对抛光效果的影响。通过抛光前后及抛光过程中的金刚石的去除率以及其表面质量情况的对比分析,初步探索出了适合拉伸模具压缩区CVD金刚石薄膜抛光的抛光工艺。

图2 金刚石薄膜原始SEM图

3 试验结果与分析

3.1 模具转速对抛光效果的影响

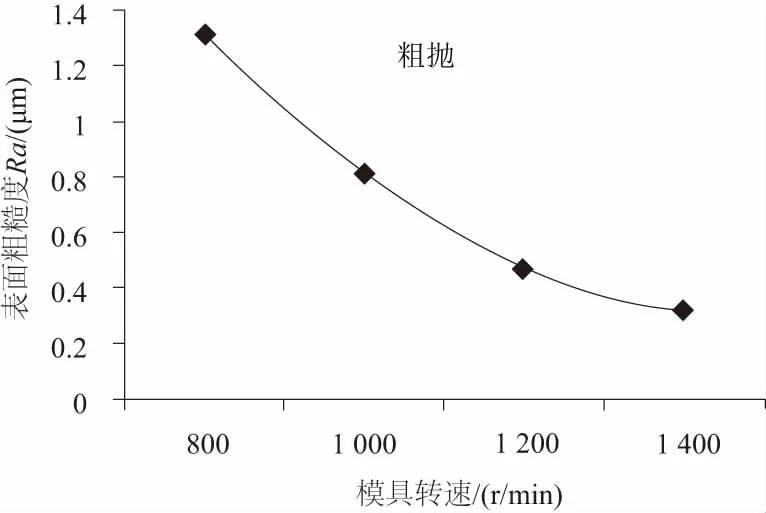

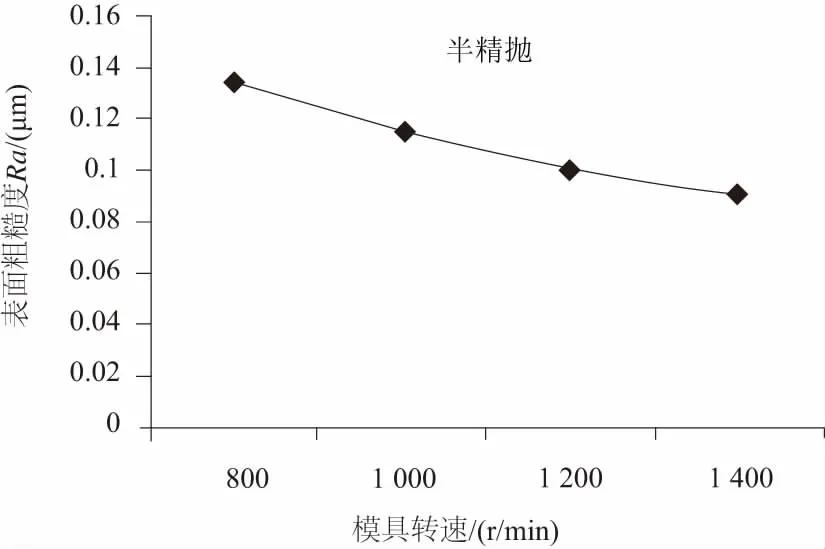

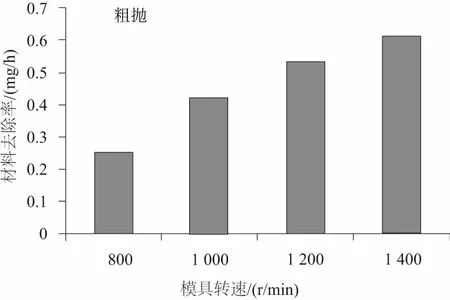

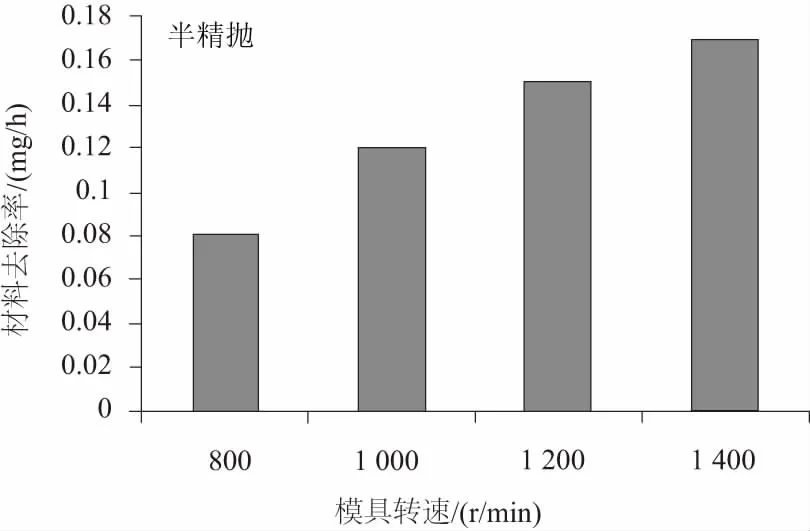

粗抛选用的抛光头金刚石粒径为10 μm,抛光载荷为4 N;半精抛选用的抛光头金刚石粒径为5 μm,抛光载荷为8 N。在抛光头进给方向速度均为0 m/min的情况下,分别取模具转速为:800 r/min、1 000 r/min、1 200 r/min、1 400 r/min进行粗抛、半精抛的单因素试验,试验每隔0.5 h测量一次模具内孔金刚石表面粗糙度值,每组试验进行3 h的抛光。实验前后,都依次用丙酮、酒精、去离子水超声清洗后用压缩空气吹干,再测量模具的表面质量。3 h试验结束后,其表面质量、去除率随模具转速变化的关系分别如图3、图4所示。

图3 表面粗糙度值随模具转速变化

图4 去除率随模具转速变化

由图3、图4可见,在其他条件不变的情况下,一定范围内,不管是粗抛还是半精抛,模具转速越快,金刚石薄膜的表面质量越好,去除率也越高,只是变化率不同而已。这是因为模具转速增大,增加了单位时间内金刚石薄膜与金刚石抛光头之间的微切削次数,更多凸起的尖峰被去除,所以表面质量、材料去除率都较好。

3.2 抛光载荷对抛光效果的影响

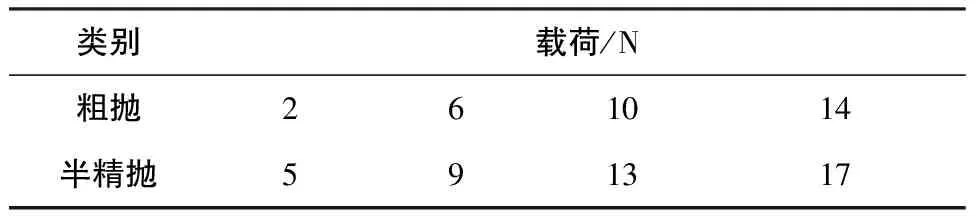

粗抛、半精抛均是在模具转速为1 400r/min、抛光头进给方向速度为0m/min的情况下进行的,只是所加载的载荷不同。试验中调节弹簧的拉伸量,分别取表1中的载荷为粗抛、半精抛载荷值。

表1 粗抛、半精抛中的载荷值

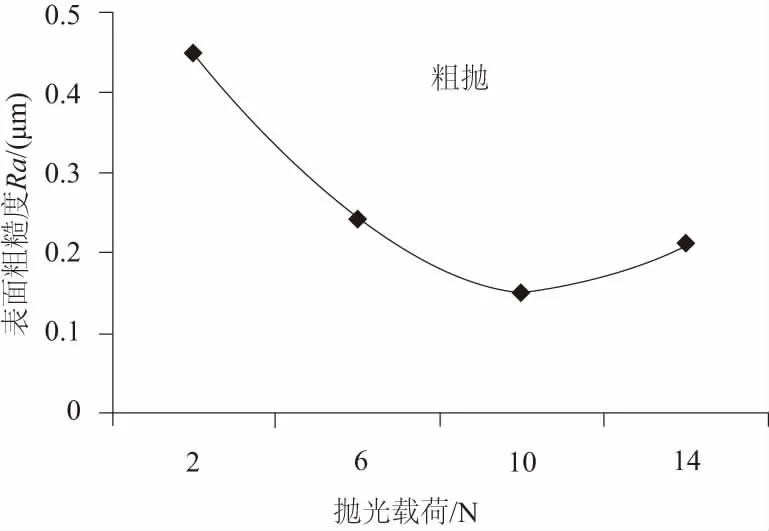

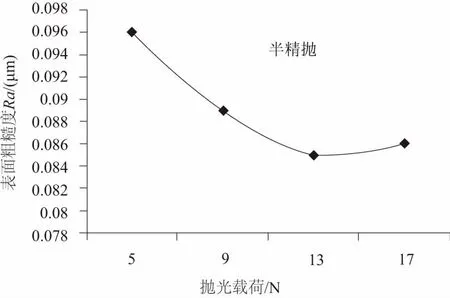

选定载荷值后,对粗抛、半精抛过程分别进行单因素试验试验,每隔0.5 h测量一次模具内孔金刚石表面粗糙度值,每组试验进行3 h的抛光。实验前后,都依次用丙酮、酒精、去离子水超声清洗后用压缩空气吹干,测量模具的表面质量。3 h试验结束后,其表面质量、去除率随模具转速变化的关系分别如图5、图6所示。

图5 表面粗糙度值随抛光载荷变化

由图5可见,在其他条件不变的情况下,一定范围内,随着抛光载荷的增加,表面粗糙度先变小后增大,这是因为:当抛光载荷较小时,随着抛光载荷的增大,作用于尖峰的压强随之增大,对凸起的金刚石晶体的剪切力也跟着增大,凸起的尖峰受到较大的冲击力而被不断去除,金刚石薄膜的表面粗糙度则逐渐减小。而随着抛光载荷的继续增大,在较大的抛光载荷和较高的模具转速的交互作用下,薄膜表面的金刚石晶体将受到巨大的冲击力,更多的晶体会断裂,有些结合不牢的晶粒也会脱落,在已抛光的薄膜表面产生凹坑,甚至产生微裂纹,导致表面质量变差,影响膜的品质。由图6可见,在其他条件不变的情况下,一定范围内,随着抛光载荷的增加,材料去除率也随着增加,这是因为:抛光载荷的增大,作用于尖峰的压强随之增大,对凸起的金刚石晶体的剪切力也跟着增大,凸起的尖峰受到较大的冲击力而被不断去除。粗抛与半精抛不同的是:它们的最优载荷值不同,粗抛为10N,半精抛为13N,这是因为半精抛时,表面质量较好,能承受更大的载荷。

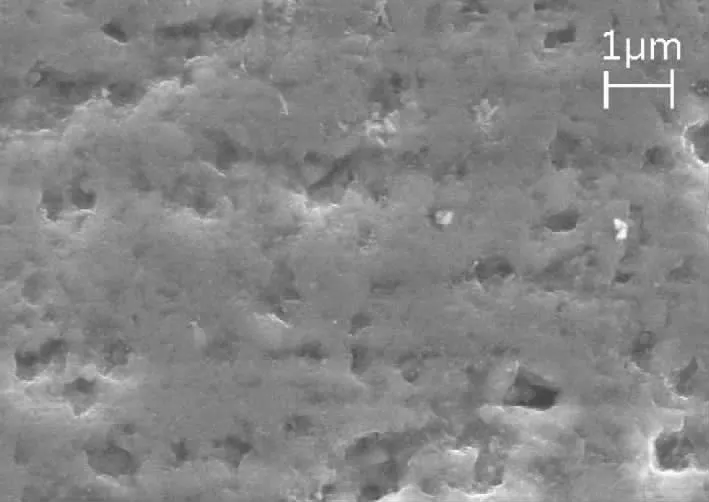

由上可得到粗抛、半精抛实验的优选值,其相应的参数如下,粗抛为:金刚石粒径10μm、模具转速1 400r/min、抛光载荷10N,经优选值抛光后的金刚石表面质量如图7所示;半精抛为:金刚石抛光粒径为5μm、模具转速为1 400r/min、抛光载荷为13N。经最优值抛光后的表面形貌如图8所示。

图7 粗抛后的SEM图

4 结语

在拉伸模具内孔CVD金刚石薄膜机械抛光中,固结金刚石磨料的粒径、模具转速、抛光载荷等直接影响金刚石的去除率以及抛光后的表面质量。在保证CVD金刚石

图8 半精抛的SEM图

薄膜不出现破裂、严重损伤的前提下,适当选择较高的模具转速、较粗粒径的金刚石抛光头、较大的抛光载荷,可提高去除速率。要获得较好的表面质量,则需要较细粒径的金刚石抛光头、适当的载荷。

通过试验,初步探索出适合拉伸模具内孔CVD金刚石薄膜机械抛光的抛光工艺,即先粗抛光后半精抛光。其中,粗抛光优化工艺参数:金刚石粒径10 μm、模具转速1 400 r/min、抛光载荷10 N;半精抛工艺参数的最优值:金刚石抛光粒径为5 μm、模具转速为1 400 r/min、抛光载荷为13 N。

参考文献:

[1] 刘秀军. CVD金刚石拉丝模的性能及其优越性[J]. 河北省科学院学报,2006,23(2):61-63.

[2] 唐庆顺,姚建盛,谢煌生,等. 高质量CVD金刚石薄膜涂层拉拔模的制备与应用研究[J]. 龙岩学院学报,2010,28(5):40-43.

[3] 胡东平,季锡林,刘伟,等. 热丝CVD金刚石薄膜涂层工具的制备技术及应用研究[J]. 金刚石与磨料磨具工程,2002(6):13-16.

[4] 余忠民,匡同春,白晓军,等. CVD金刚石膜的机械抛光加工研究[J]. 硬质合金,2000,17(3):151-155.

[5] 陈峰武. 基于工业应用的CVD金刚石薄膜制备工艺及性能研究[D]. 长沙:湖南大学,2010.

[6] Akihisa Kubota, Sakae Fukuyama, YuyaIchimori, et al. Surface smoothing of single-crystal diamond (100) substrate by polishing technique[J]. Diamond and Related Materials, 2012,24:59-62.

[7] 陈春林,王成勇,陈君. 金刚石膜机械和机械-化学抛光[J] .金刚石与磨料磨具工程,2002(1):3-6.

[8] 黄树涛,周丽,焦可茹,等. CVD金刚石膜的热化学抛光技术[J].人工晶体学报,2009,38(6):1456-1462.

[9] 严朝辉,汪建华,满卫东,等. CVD金刚石厚膜的机械抛光研究[J].金刚石与磨料磨具工程,2007(3):32-35.