纤维增强尼龙刮蜡器的性能与应用

董元军, 邹远北, 孙渊平, 李淑芳, 王海文

(1中石化胜利油田有限分公司临盘采油厂 2中国石油大学)

临盘油田19个低渗开发单元509口油井存在不同程度的结蜡,这些油藏埋藏深,主要分布在2 400~3 700 m,原油含蜡量高,平均33.2%,凝固点高,平均35.5℃,单井产量低,平均液量5.5 m3/d,油井结蜡深度一般在850 m,采油生产管理中以加药和热洗为主[1-5],存在污染油层、排水期长、容易蜡卡管柱、工人劳动强度大等问题。

尼龙刮蜡器安装在抽油杆上实现油井的清防蜡[6-9],既省时省力,又节约管理成本。本文针对该产品性能和使用中存在负荷明显增大、刮蜡器与抽油杆粘结不牢、不耐磨损等问题,开展优化刮蜡器结构及尼龙改性研究,取得较好效果。

一、刮蜡器外形结构及参数优化

井筒温度低于蜡的结晶温度时,原油中的蜡质以结晶形式析出,固态晶粒聚集粘结在油管内壁上,这就是油井结蜡[10],油井结蜡后造成油流通道减小,甚至堵塞,造成油井生产困难。

尼龙刮蜡器是一种机械刮蜡器,一般在结蜡井段使用。尼龙刮蜡器粘结或固结在抽油杆上,然后随抽油杆下至抽油机井的油管内。抽油机井生产时,刮蜡器随抽油杆一起上下往复运动,清除油管内壁积蜡。

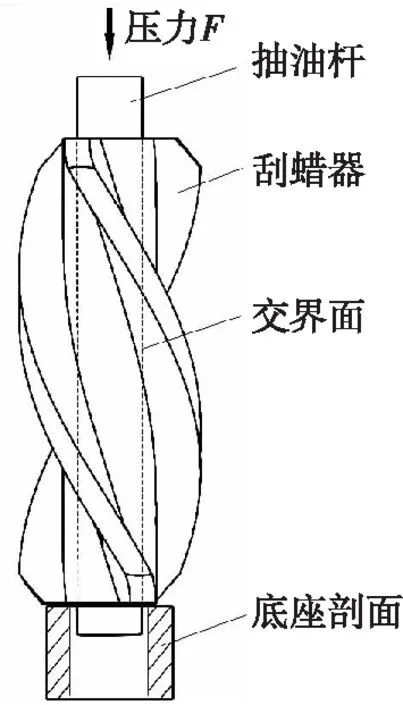

以Ø25 mm抽油杆上固定的刮蜡器为例,外形结构见图1。

图1 尼龙刮蜡器外形图

尼龙刮蜡器整体设计为圆柱状,长度150 mm,外径68 mm,用于内径76 mm油管之中,之间差距8 mm;刮蜡器外周上由三片均匀、螺旋线分布的刮蜡片组合而成,螺距300 mm,与油管之间的过流面积达到1 582 mm2,比普通刮蜡器[11]多738 mm2,增大了油气过流通道;螺旋角120°,确保相邻两个凸起部分上下投影重合,对油管内壁实现360°全方位清蜡。刮蜡器螺旋状凸台之间的过流槽为油流通道,油气通过时可产生旋流,对原油中蜡结晶颗粒有冲击、分散作用,破坏蜡的沉积。

二、刮蜡器固结脱落强度测试

刮蜡器在油井中工作时,要承受来自刮蜡片与油管之间的摩擦力,上下冲程摩擦力方向相反,造成刮蜡器与抽油杆之间承受交变应力。刮蜡器与抽油杆粘结或固结的强度,是刮蜡器性能的一个非常重要参数。参照SY/T5832-2009抽油杆扶正器标准,脱落时载荷应不小于600 kg。经对比粘结与固结两种加工工艺,选用热固注塑工艺将尼龙刮蜡器固结在抽油杆上。

脱落强度实验方法:按低周疲劳强度研究方法测试固结脱落强度,用万能试验机测试刮蜡器与抽油杆本体固结强度,按10次/min施加模拟侧向力,设计交变受力10 000个循环,侧面受力分别为1 000 N、2 000 N、3 000 N、4 000 N、5 000 N、6 000 N、7 000 N,测试原理如图2所示。

图2 刮蜡器侧向受力测试示意图

轴向力由万能试验机的液压缸产生。液压柱塞作用到样品的抽油杆端面,在样品底端,设置一个中空底座,刮蜡器放在中空底座上。液压柱塞施加在抽油杆上的力,经尼龙刮蜡器传递到底座上,使刮蜡器与抽油杆之间承受侧向力。通过万能试验机反复加压、泄压实现交变载荷。

经测试表明,刮蜡器经受1 000 N、2 000 N、3 000 N、4 000 N、5 000 N、6 000 N、7 000 N后轴向力10 000次循环后,均没有出现脱落现象,可以继续使用。

三、刮蜡器磨损性能

1.磨损性能测试

实验方法:实验用液体取自临盘油田油井产出液,蜡取自结蜡油井作业时在油管上结的蜡。先将油管、刮蜡器、蜡、油井产液放在一起加热至45℃以上,自然降温到室温。

刮蜡器与油管之间的正压力来自与井身轨迹不垂直等因素,根据抽油杆在油井内受力分析,可以设定正压力为100 N与200 N两个等级。

实验在摩擦试验机上进行,实验过程中刮蜡器始终浸没在液体中,实验数据如表1。

表1 刮蜡器磨损性能测试

由实验数据可以得出以下结论:

(1)在无蜡液体中,磨损快,含蜡液体中磨损大幅减小。这是由于油管上附着蜡结晶,有利于润滑。

(2)纤维增强尼龙刮蜡器耐磨损性能优于尼龙刮蜡器。

(3)正压力加大,磨损量加大,但并不完全呈等比例增加。

(4)按照刮蜡器室内实验结果,以刮蜡器最大磨损量4 mm作为损坏失效的最大磨损量,本次测试的纤维增强刮蜡器在冲程4 m、冲次6次/min的结蜡油井内,使用寿命为1 333 d。

2.尼龙刮蜡器磨损显微测试

对刮蜡器磨损实验后的表面用抛光砂纸打磨后,进行了显微形貌观测,见图3。

显微照片观测到尼龙内部的显微结构,图3中可以看到大量的纤维成分,说明施加200 N正压力作用下,磨损表面裸露出大量纤维,一方面起承载作用,另一方面凸起的纤维延缓偶件对尼龙基体的切削作用,这是刮蜡器强度和耐磨性增加的一个重要因素。

图3 纤维增强尼龙刮蜡器磨损测试后表面电镜显微照片

四、现场应用情况

1.刮蜡器安装个数计算

为了使相邻两个刮蜡器刮过的地方能相互重叠,不留空白,刮蜡器的间距要小于冲程。刮蜡器固结在抽油杆上,一根抽油杆长度为8 m,抽油机冲程一般为3~7 m。抽油杆上固结刮蜡器数量、位置要规范化,综合起来,一根抽油杆固结2个刮蜡器较为合适,两个刮蜡器之间的间距等于抽油杆长度的一半,现场使用时要求抽油机冲程不低于4 m,这样就可以实现无盲区刮蜡。

带刮蜡器的抽油杆下入深度要深于结蜡点深度,一口抽油机井需要安装刮蜡器的数量:

N=2H/L

式中:N— 一口抽油井需要安装尼龙刮蜡器的数量,个;

H—结蜡点深度,m;

L—单根抽油杆长度,m。

2. 现场应用

纤维增强尼龙刮蜡器在盘40沙四、夏502沙四等低渗油藏应用45口井,对比使用刮蜡器前生产数据,使用后回压平均下降0.07 MPa,最大电流平均下降1.13 A,最大负荷略有下降,尤其明显的是使用刮蜡器后,大部分油井不再需要热洗清蜡或加清防蜡剂,少部分井进行了15口次热洗,热洗周期平均延长35 d。至目前已有3口井上作业提出杆柱,对提出来的刮蜡器观察,未出现刮蜡器脱落现象,磨损轻微,对应的油管内壁无结蜡现象。

典型井例:夏502-6井油层深度3 227.0~3 247.0 m,日产液2.4 m3,日产油1.2 t,含水率51%,原油密度0.860 4 g/cm3,地面原油黏度(50℃)15.8 mPa·s,凝固点34℃,含蜡21.2%,结蜡点深度750 m。该井日常管理为3 d加一次清防蜡剂,每次25 kg,采用纤维增强尼龙刮蜡器后,与此前井筒加药生产情况对比见表2。

下入刮蜡器后,通过测试示功图对比,抽油机负荷稳定,悬点最大载荷下降0.7 kN,每年节约清防蜡剂费用6万元,而750 m抽油杆加装尼龙刮蜡器190个,费用0.95万元。

表2 502-6井两种清蜡措施应用效果对比

从现场使用情况综合来看,纤维增强尼龙刮蜡器的性能优良,相比井筒加药和热洗工艺,经济效益突出,在结蜡油井上具有较好的推广前景。

五、结论

(1)通过优化刮蜡器结构设计,增大了油流通道、减小了油流阻力,使抽油机井载荷没有明显变化,螺旋式刮蜡片结构实现了360°全方位刮蜡。

(2)尼龙中掺混碳纤维成分,提高了尼龙刮蜡器耐磨性能。纤维增强尼龙刮蜡器耐磨损性能优于普通尼龙,以刮蜡器最大磨损量4 mm作为损坏失效的最大磨损量,纤维增强尼龙刮蜡器在井使用寿命为1 333 d。

(3)现场应用情况表明,纤维增强尼龙刮蜡器性能优良,清防蜡经济效益突出,具有推广前景。

[1]武继辉,孙军,贺志刚,等.油井清防蜡技术研究现状[J].油气田地面工程,2007,23(7):14-14.

[2]张立.不同热洗工艺技术效果浅析[J].油气田地面工程,2009,28(6):38-39.

[3]肖进军.油井结蜡及清防蜡技术探讨[J].化学工程与装备,2010(7):65-66.

[4]刘爱华,章结斌,陈创前.油田清防蜡技术发展现状[J].石油化工腐蚀与防护,2009,26(1):1-7.

[5]杨培诚,付道明.自喷井自动清蜡工具的设计与模拟研究[J].石油机械,2017,45(9): 106-109.

[6]鲁红光,陈保刚,黄世戢,等.抽油井机械式自动清蜡装置工艺试验[J].石油矿场机械,2000,29(6):19-21.

[7]丁曙东,刘冬琴.自旋式刮蜡抽油杆扶正器的研制与应用[J].特种油气藏,2004,11(1):77-78.

[8]杨晓芳.水动力刮蜡器的研制与应用[J].石油机械,2013,41(1):94-96.

[9]南江峰,唐玉成,闫晓敏,等.自旋转刮蜡装置的研制与应用[J].内蒙古石油化工,2014,11(3):22-23.

[10]余燕,刘建仪,张迥,等.蜡沉积动态模型研究综述[J].特种油气藏,2010,17(3):10-13.

[11]朱金杜.尼龙刮蜡器[J].石油钻采工艺,1987(2):82,86.