溪203井Ø914.4mm大井眼钻井实践

张 琴, 何锦华, 黄劲松, 姚 霖, 胡殊睿, 孙月明, 叶长文

(中国石油集团川庆钻探工程有限公司川西钻探公司)

按照目前工程上的标准分类,使用直径大于444.50 mm的钻头开眼的井眼均可称之为大井眼,国内通常采Ø444.5 mm的钻头进行一开钻进固封Ø339.7 mm套管,也有部分地区使用Ø660.4 mm钻头进行一开钻进固封Ø508 mm套管,这样便可以在二开使用Ø444.5 mm的钻头固封Ø339.7 mm套管。表层使用的钻头越大意味着对下层可下套管的层数越多,在面对复杂地层时解决方案更多,对复杂区块的预探井意义非凡[1-2]。巴基斯坦ahdi区块在其早期预探井中也曾使用Ø914.4 mm钻头开眼,摸清地质情况后在后续的开发井中使用Ø444.50 mm钻头开眼的成功案例。使用大钻头开眼,在接下来的钻井中可以更多地给套管预留空间,更及时地封隔高、低压以及易漏地层,更有利于预探井的顺利完井。然而,由于国内陆上对大钻头开眼的使用尚未普及,相关的配套设备以及技术并不成熟,给现场钻井施工带来了一定的困难[3-4]。

巫溪203井是一口位于重庆市奉节县的预探井,井型为直井。构造位置位于宣汉-巫溪区块平安向斜。该井出露地层为嘉陵江,喀斯特地貌,可能存在溶洞、暗河,同时井口与暗河出口海拔落差大(290 m),一旦钻遇至暗河,发生恶性井漏的可能性大。地表破碎,井壁稳定性差,易造成掉块和垮塌卡钻。地层倾角大,上部地层易斜,轨迹控制难度较大。且高陡构造可能发生井壁应力失稳,导致掉块或垮塌卡钻。为了避免井下事故复杂,巫溪203井决定采用Ø914.4 mm钻头开眼,并用Ø720 mm导管封固上部岩溶发育区,为下开井眼钻进降低了井漏、井壁垮塌的风险。

一、大井眼技术难点

目前国内已有的最大钻头直径为914.4 mm,与国际同步。然而由于使用Ø914.4 mm钻头开眼的井数量稀少,因此与其所配套的设备与技术并不成熟,设备上由于动力不足和尺寸不匹配的问题限制着Ø914.4 mm钻头的使用,曾在FD201井因为首开使用Ø914.4 mm钻头开眼而无法很好地控制井斜导致二开纠斜困难,套管难以下入等问题[5]。国内Ø914.4 mm钻头开眼的技术并不成熟,具体难点主要体现在以下方面。

1.岩石破碎面积大

Ø914.4 mm钻头的井底面积是Ø444.50 mm钻头井底面积的4.24倍。在钻进扭矩和岩屑产生量远大于常规钻头,其单位面积的机械能量为Ø444.50 mm钻头的25%,这在很大程度上限制了机械钻速。

2.水力参数不足

在额定功率下,Ø914.4 mm钻头在钻进过程中,92.5%的水力功率被用于循环损耗,只有不到7.5%作用在钻头上,而Ø444.50 mm钻头38%用于循环损耗62%作用于钻头。Ø914.4 mm钻头的水力功率不足1/20,而依照现在钻井设计,现场设备无法提供更高的排量和泵冲,因此水力参数不足是一个突出的问题,水力功率不足将主要导致携砂困难和无法辅助控制井斜。

3.携砂困难

根据环空岩屑受力公式:

F=1/2mv2+fu-mg

(1)

式中:fu—与钻井液密度、黏度、切力及岩屑大小有关的系数。

若F>0,则携砂正常。

由同层位钻进中的经验,表层钻进中返出岩屑为3~5 mm,计算可得颗粒悬浮情况见表1。

表1 不同大小的岩屑颗粒悬浮情况

在水力功率不足的情况下,大井眼钻进中顺利携砂显得更加困难。易发生沉砂卡钻等问题,并且在后期固井作业中,难以保证井底清洁。

4.易井斜

由于地层溶洞发育,地层走向等问题,在钻井过程中钻具会随着地层倾角发生井斜。而在表层大井眼钻进中,由于钻具外径小,先期钻具内钻铤数量少,更易造成井斜,轨迹控制难度大。

5.设备不匹配

目前通常使用的转盘大梁通径为720 mm,而选用的Ø914.4 mm钻头、Ø745 mm扶正器、Ø720 mm导管与设备尺寸不匹配,大大地增加了工作难度。钻头、扶正器无法直接通过转盘大梁下入井下,现场必须在方井内接Ø914.4 mm钻头及Ø745 mm扶正器,增加了组合钻具的困难;公司第一次使用Ø914.4 mm钻头,现场必须加工相匹配的钻头盒,增加了工作难度及工作量;同时,导管外径大下放困难,且导管与井壁之间间隙相对较小,在固井注水泥时,井底压差增大,易造成井漏。

二、钻井技术措施

1.制作简易钻头盒

针对Ø914.4 mm大钻头,现场制作简易钻头盒。现场采用在方井内接Ø914.4 mm钻头及扶正器,避免了大钻头及扶正器无法通过转盘大梁的问题;同时,采用20 mm厚钢板(7 m×6 m)制作的钻头盒,便于方井内接钻头及扶正器人员站位安全。

2.多次举砂

巫溪203井表层地表破碎、井壁稳定性差,易造成掉块和垮塌卡钻。垮塌后的井壁不规则,容易形成键槽或夹壁墙,造成起下钻阻卡严重。并且由于大井眼钻进,环空间隙大,砂子多,相对排量小,环空上返速度低,携砂困难,特别是接单根作业易造成沉砂卡钻。

通过理论计算,大井眼中低排量循环对大颗粒的悬浮能力很差,不能满足实际携砂要求。因此在实际钻进过程中,间断使用高黏钻井液进行举砂、坚持在接单根前大排量循环带砂、下钻时探静砂面,均能有效防止沉砂卡钻,以保持井底清洁。

3.防斜钻井参数设定

在表层钻进时,为防止由于地层软硬不均而在加压过大时造成的井斜,决定采取低钻压钻进,即原则上每接1根钻铤只能加0.5 t。

在实际钻进过程中,巫溪203井根据钻铤数量逐级加钻压,并采取吊打的方式(钻具组合内添加扶正器降低稳度,增加重量),并钻具内加入Ø660.4 mm扶正器,使得整个钻具重心下移的同时,使得钻具居中增强了钻具稳定性。结果表明,此方法可以有效防止井斜,控制井眼轨迹,参数见表2。

表2 表层钻井参数

4.水泥浆补壁避免恶性井漏

巫溪203井岩石破碎程度高,有大量裂缝和溶洞发育,中间充填黄色泥岩。钻进时黄色泥岩被空气、清水等循环介质冲蚀后,形成裂缝、洞穴,易引发恶性井漏。在实钻过程中,吸取巫溪201井的经验,加强液面的监测,一旦发现井漏,立即进行堵漏作业,避免小漏不止转换成大漏。该井在表层钻进至16.9 m出现了井漏失返,为了避免发生恶性井漏,现场立即采取了水泥浆补壁的方法,为下步安全钻井提供了保障。

5.扩眼以及下套管

5.1 扩眼

由于固井时所使用的Ø720 mm导管自身抗压能力不足,因此在下放导管前必须多次通井,保证其可以下顺利下入,两次反复扩划眼钻具组合为:

第一次:Ø914.4 mm三牙轮钻头+Ø660.4 mm扶正器+Ø228.6 mm减震器+Ø228.6mm钻铤+方钻杆

第二次:Ø914.4 mm三牙轮钻头+Ø228.6 mm钻铤+Ø745 mm扶正器+Ø228.6mm钻铤×2+方钻杆

5.2 下套管

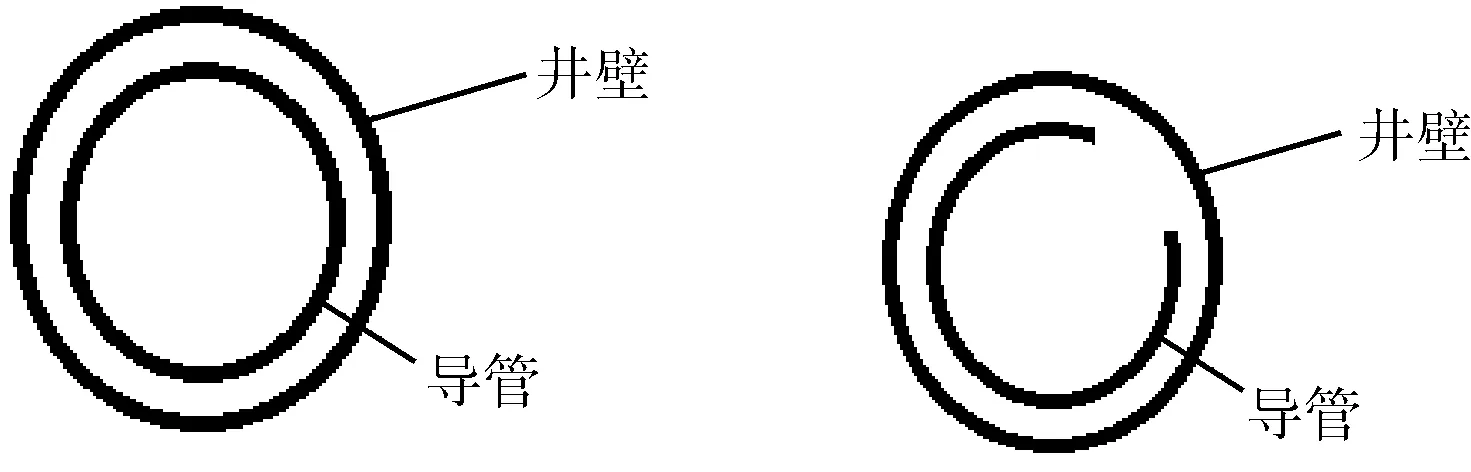

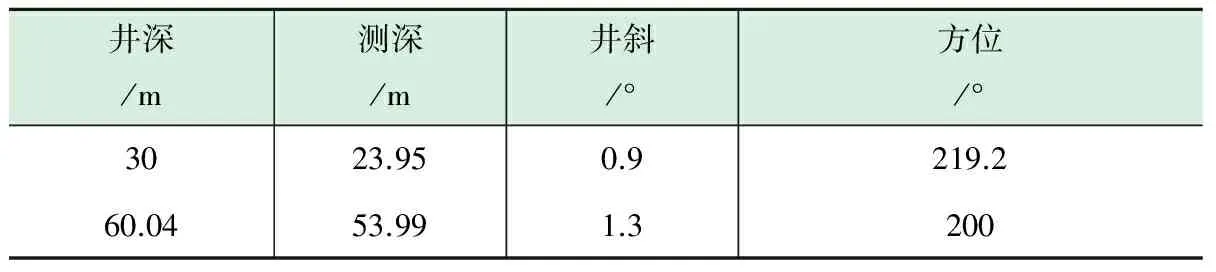

通过计算可知,由圆变为椭圆,S圆/S椭=cosθ,其中0 图1 导管切割前、后示意图 在实际操作中,为克服现场设备不匹配的问题,首先将大梁通径略微修正为Ø722 mm,便于套管顺利通过转盘大梁,下放到位。又将到场导管5.74 m×8根,按照“4+3+1(410接头)”的对焊方式焊接成2根(长度分别:23.02 m,17.22 m),第一根下端修成笔尖,入井2根导管在钻台面上对齐、定位后整体式焊接。最后一根上端焊接蒙板及410接头,便于用方钻杆送导管至固井井深。 (1)巫溪203井日进尺达到40 m,机械钻速1.6 m/h。 (2)钻进过程中未出现恶性井漏及沉砂卡钻等复杂。 (3)经两次测斜结果表明,井斜符合要求,见表3。 表3 表层井斜 (4)电测固井质量好。 (1)接钻铤时按照钻铤重量的50%逐级加钻压,钻速逐级提至70 r/min,有效地控制了井眼轨迹。 (2)钻具组合中添加扶正器有利于防止开眼井斜。 (3)在钻进过程中,间断使用高黏钻井液进行举砂,能有效防止沉砂卡钻。 (4)笔尖形套管在下钻送套管过程中能有效避免井底憋漏。 [1]魏振华,安岳鹏. 顺南地区目的层以上大井眼优快钻井技术[J]. 钻采工艺,2016,39(5):11-13. [2]高韦,杨玉丰,张福胜. Ø311.1以上井眼测量技术的应用[J]. 钻采工艺,2009,32(3):118-120. [3]叶周明,刘小刚,崔治军,等. 大尺寸井眼钻井工艺在渤海油田某探井中的应用和突破[J]. 石油钻采工艺,2014 (4):18-21. [4]倪合合. 大尺寸井眼优快钻井技术的研究与应用[J]. 西部探矿工程,2009 (5):67-69. [5]张国龙,曹满党,倪益明. 深井大尺寸井眼钻速低的原因及对策[J]. 石油钻探技术,2001 (2):24-25.

三、实施效果

四、认识与结论