基于等离子喷涂法的火箭弹尾翼热障涂层试验研究

霍文娟, 李龙飞, 孔为民, 刘巍浩

(1. 晋西工业集团有限责任公司, 山西 太原 030027; 2. 中北大学 工程训练中心, 山西 太原 030051)

0 引 言

随着火箭弹的发展, 其飞行速度已经超过3 Ma, 受粘性摩擦、 速度阻滞和压力变化等, 周围环境温度升高, 并通过热传导、 对流和辐射等方式传导在火箭弹上. 尤其在尾翼结构上, 即使飞行时间短暂, 气动加热也较严重, 会降低尾翼结构材料的强度、 刚度和翼面的承载能力, 增大变形, 结构中温度不均匀会产生热应力, 可能使尾翼结构破坏, 当驻点温度很高时, 迎风面局部材料熔化, 翼面破坏. 当尾翼遭受热损伤时, 会导致火箭弹稳定性降低, 飞行失效. 因此, 高速飞行的火箭弹尾翼应采取热防护措施, 主要包括采取尾翼耐热结构和热防护层两种方案. 其中, 热障涂层(Thermal Barrier Coating, TBC)通过在基体表面涂覆具有高温隔热特性的材料, 形成热障涂层, 可以降低基体的工作温度[1-2], 为火箭弹尾翼克服飞行气动热提供借鉴. 目前, 热障涂层广泛应用于航空发动机, 陶瓷层材料是6%~8% Y2O3(质量分数)部分稳定ZrO2(YSZ)[3]. 但是在火箭弹领域, 鲜有使用热障涂层的相关报道. 本文讨论在尾翼钢制材料表面制备热障涂层防护的方案, 尾翼经过热障涂层防护后应保持原有的气动外形, 热障涂层的材料应有一定的强度, 气动加热后, 不应出现裂纹和崩落, 隔热效果要优良, 质量要小.

1 尾翼结构分析

尾翼迎风面结构如图 1 所示, 迎风面是气动冲刷程度最恶劣, 气动加热最为严重的部位, 也是尾翼厚度最小, 刚度强度最差的部位. 一般根据不同的气动加热程度选用不同的迎风面结构, 通常有以下几种形式:① 迎风面金属材料和尾翼其他部位一致的整体结构式尾翼; ② 迎风面采用耐高温金属材料并和尾翼其他部位固定连接的分体结构式尾翼; ③ 铆接或胶接的蜂窝夹层结构式金属尾翼; ④ 非金属尾翼.

图 1 尾翼迎风面Fig.1 Windward side of empennage

钛合金材料的整体结构式尾翼, 飞行中尾翼刚度不足, 且钛合金价格昂贵; 迎风面为耐高温合金的分体式尾翼结构, 制造工艺性差; 酚醛树脂压塑成型的非金属尾翼, 虽然隔热效果好, 但易被高速气流冲刷掉. 本文选用材料为中碳钢的整体结构式尾翼, 整体形状为变壁厚(2.5~7 mm)型材, 迎风面厚度最小为 2.5 mm. 同时, 该火箭弹尾翼不采用耐热结构, 而选用尾翼表面涂覆热障涂层以实现飞行中的热防护. 为了提高涂层的可靠性, 尾翼形状棱边应进行圆滑过渡, 以避免直角造成的涂层应力和崩落, 同时增大迎风面大圆角半径, 降低飞行阻力并改善涂层制造工艺性.

2 热障涂层的制备

热喷涂是利用一定的热源将喷涂材料熔融或软化, 借助热源本身动力或外加的压缩空气流, 使喷涂材料雾化成微粒, 形成快速粒子流, 然后喷射到基体表面, 获得涂层. 不同颗粒对涂层结构的形成发挥不同的作用, 熔融及部分熔融大粒子可以直接影响涂层结构[4]. 涂层的结合机理包括涂层与基体的结合以及涂层与涂层的结合. 前者的结合强度称为结合力, 后者的结合强度称为内聚力. 喷涂层是由无数变形粒子互相交错呈波浪式堆叠在一起的层状组织结构. 颗粒间不可避免的存在一部分孔隙或空洞, 还可能存在氧化物或其他夹杂物[5]. 热障涂层制备工艺主要包括涂层结构设计、 涂层成分选择和喷涂方法选择等.

2.1 热障涂层结构

热障涂层结构主要分为双层、 多层[6]和功能梯度结构, 其中双层结构的顶层是以ZrO2为主的陶瓷层, 起隔热作用; 底层为金属粘接层, 起改善基体与陶瓷层物理相容性和抗氧化腐蚀的作用, 如图 2 所示. 双层结构的热障涂层结构与制备工艺相对简单, 耐热性较好, 应用最广泛, 能实现该尾翼的热防护.

图 2 热障涂层结构Fig.2 Structure of thermal barrier coating

2.2 热障涂层材料

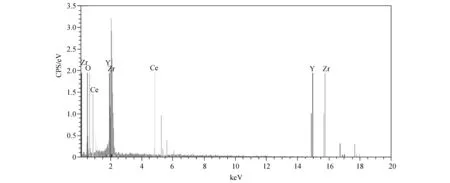

2.2.1 陶瓷涂层(工作层)

热障涂层中的陶瓷涂层是尾翼克服气动加热的工作层, 应具备以下性质:① 耐高温; ② 低密度; ③ 良好的抗热冲击性能; ④ 相对较低的热导率; ⑤ 高的化学稳定性; ⑥ 较高的热膨胀系数. 目前, 使用最广泛的陶瓷材料Y2O3部分稳定ZrO2(YSZ)具有高的热膨胀系数(最接近金属)和低的热导率(金属的1/10)[6-7], 其XRD图谱如图 3 所示.

图 3 陶瓷粉末(ZrO2)XRD图谱Fig.3 XRD spectrum of ceramic powder ZrO2

2.2.2 金属粘接层

如果将氧化锆ZrO2直接喷涂在金属基体上, 会导致涂层的脱落, 不能起到任何防护作用, 这是因为氧化锆ZrO2与金属基体的热膨胀系数不匹配, 为解决上述问题, 通常在金属基体和陶瓷涂层之间增加一层具有一定厚度的金属粘接层. 金属粘接层是热障涂层中的关键结构[7-8]. 金属粘接层材料一般选用MCrAlY(M为Ni或NiCo)合金, 这种材料的粘接层不仅能满足粘接要求, 还能提高金属基体的抗氧化腐蚀性能.

金属粘接层(NiCr)粉末XRD图谱如图 4 所示.

图 4 金属粘接层(NiCr)粉末XRD图谱Fig.4 XRD spectrum of metal bonding layer powder NiCr

2.3 热障涂层制备方法

热障涂层的制备方法主要有等离子喷涂法(APS)、 电子束物理气相沉积法(EB-PVD)、 化学气相沉积法(CVD)3种. 本文采用等离子喷涂法[9], 在等离子喷涂过程中, 影响喷涂沉积率及质量的工艺参数很多, 主要有: 喷涂功率、 送粉距离、 送粉量、 气体流量等, 工艺参数之间互相影响.

1) 表面预处理. 其工艺主要包括表面净化和表面粗化. 表面净化主要用于除去所有尾翼喷涂区域的油渍、 砂粒等污垢, 这些污垢严重影响涂层和金属基体的结合. 去除污垢后的表面应小心保护, 避免二次污染. 涂层与金属基体之间是依靠“撞击”来结合的, 喷涂表面粗化的目的是粗糙金属基体表面, 有利于涂层的附着.

2) 大气等离子喷涂. 大气等离子喷涂简称等离子喷涂, 通过等离子喷枪来实现. 喷枪的喷嘴(阳极)和电极(阴极)分别接电源的正、 负极, 喷嘴和电极之间通入工作气体, 借助高频火花引燃电弧, 将气体加热并使之电离, 产生等离子弧, 气体热膨胀由喷嘴喷出高速等离子射流. 送粉器将粉末从喷嘴内或外送入等离子射流中, 粉末被加热到熔融或半熔融状态, 被射流加速后以一定的速度喷射到经预处理的基体表面形成涂层. 等离子喷涂可以制备具有耐磨、 耐腐蚀、 耐高温氧化、 隔热等性能的涂层. 采用等离子电弧的高温热源, 可减少孔隙、 夹杂物等涂层制备中的缺陷.

3) 喷涂功率控制. 等离子射流作为粒子加热、 加速的媒介, 喷涂功率决定等离子射流. 如果喷涂功率过小, 则粉末熔融不好、 不充分, 粉末碰撞工件时变形不充分, 并有较多的粉末反弹损失, 降低了沉积效率, 且涂层与基体结合不牢; 反之, 虽然粉末融化和撞击变形良好, 但粉末受热氧化腐蚀太多. 喷枪是完成等离子喷涂过程的核心设备之一, 不同型号的喷枪具有自身的特点及要求, 功率参数应满足其所用设备的要求.

4) 送粉距离控制. 喷枪送粉距离决定粉末颗粒在等离子射流中的起点, 起点位置发生改变后, 粒子加热、 加速历程随之变化, 影响其达到基体前的温度、 速度, 从而使涂层性能发生改变. 喷涂距离过大, 粒子温度、 速度均下降导致结合力、 沉积效率下降; 反之, 粒子温度、 速度高导致基体、 粒子出现高温氧化, 影响涂层性能.

5) 送粉量控制. 送粉量必须与功率相适应, 送粉量过大, 会出现粉末熔融不充分, 造成夹生、 层片粘接状况不佳, 导致喷涂效率过低; 送粉量过小, 粉末氧化严重, 造成基体温度过高, 同样导致喷涂效率过低.

6) 气体流量控制. 等离子喷涂所用气体分两种, 一种称为主气, 气体流量大小直接影响等离子焰流的流速和热焓. 如果流量过高, 气体不仅会带走等离子射流中的更多热量, 而且会使喷涂粒子速度加快, 减少了在等离子焰流中的时间, 导致喷涂粒子不能达到变形所需要的熔融或半熔融状态, 使得涂层组织疏松, 孔隙率增加; 相反, 流量过低会降低喷涂粒子速度, 容易引起喷嘴和阴极烧损.

3 试验研究

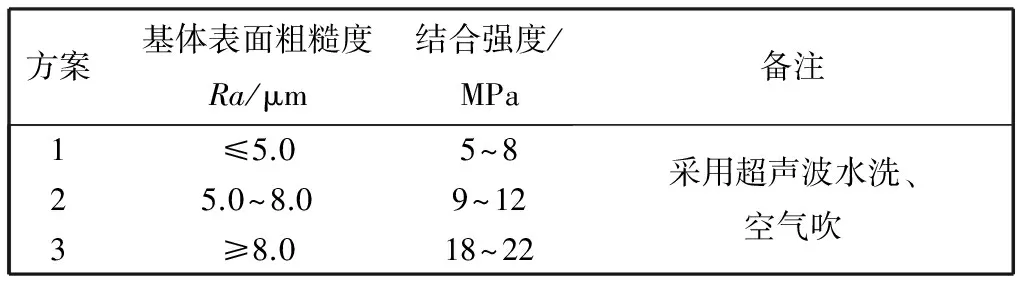

3.1 基体表面净化及粗糙度对涂层质量的影响

根据实验分析基体表面粗糙度及净化表面对涂层质量的影响, 以制定合理的工艺, 实验结果如表 1 所示.

在静态烧蚀试验中, 方案1和2的涂层剥落, 如图 5 所示. 可以得到如下结论: 增大粗糙度能大幅提高金属粘接层与金属基体的结合强度, 当Ra≥8.0 μm, 结合强度可达到 22 MPa; 净化表面方式中, 超声波水洗不如空气吹效果好. 通过选择合理的表面粗化参数和表面净化方式, 使得尾翼热障涂层与基体的结合强度由10 MPa(当8.0 μm≥Ra≥5.0 μm) 提高至20 MPa.

表 1 方案1~3的尾翼状态

图 5 热障涂层剥落示意图Fig.5 Peeling of thermal barrier coating

3.2 喷涂参数对沉积效率的影响

热障涂层沉积效率试验是将100 g涂层粉末全部喷涂在一块经过表面预处理且重量确定的钢板上, 该涂层粉末的沉积率就是钢板喷上粉末后的总重量与钢板重量的差值和钢板重量的百分比, 试验示意图如图 6 所示. 沉积率高可提高涂层的致密性, 降低孔隙率, 改善涂层性能. 在该尾翼涂层中沉积率为40%较好.

图 6 沉积率试验示意图Fig.6 Diagram of deposition rate test

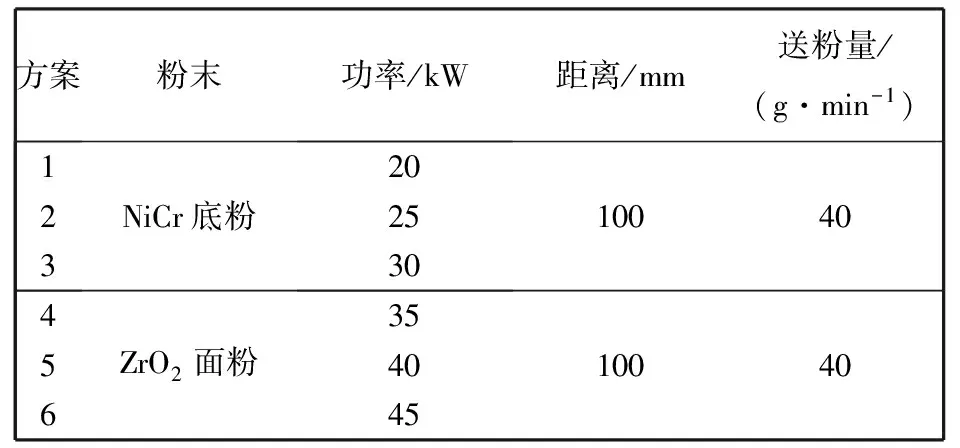

3.2.1 喷涂功率的影响

通过试验, 分析相同参数下不同的喷涂功率对涂层沉积率的影响, 以制定合理的喷涂功率. 试验方案见表 2.

表 2 方案1~6的喷涂参数

测量钢板的增重可以得出: 方案3的沉积率最高, 即NiCr底粉喷涂功率选用30 kW; 方案5的沉积率最高, 即ZrO2面粉喷涂功率选用40 kW.

3.2.2 喷涂距离的影响

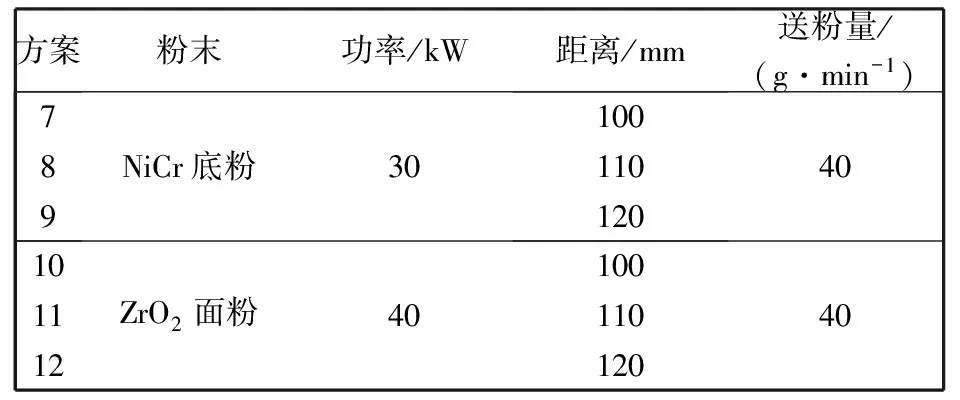

分析相同参数下不同的喷涂距离对沉积率的影响, 以制定合理的喷涂距离. 试验方案见表 3.

表 3 方案7~12的喷涂参数

测量钢板的增重可以得出: 方案9的沉积率最高, 即NiCr底粉喷涂距离选用120 mm; 方案11的沉积率最高, 即ZrO2面粉喷涂距离选用110 mm.

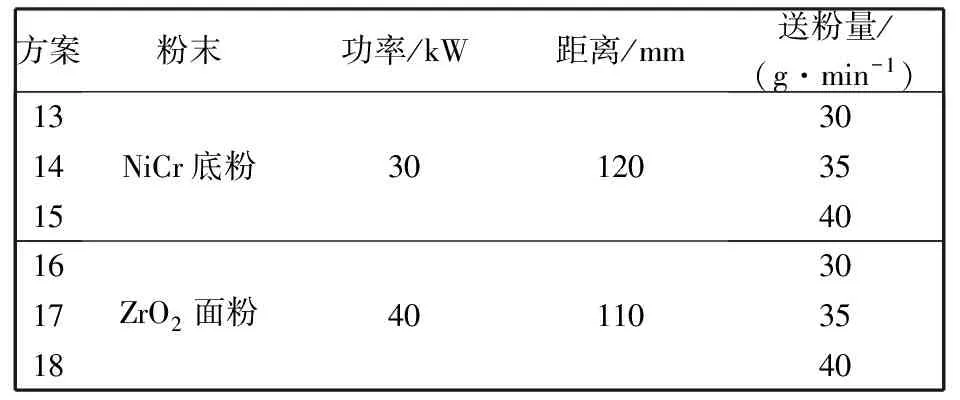

3.2.3 送粉量的影响

分析相同参数下不同的送粉量对沉积率的影响, 以制定合理的送粉量. 试验方案见表 4.

表 4 方案13~18的喷涂参数

测量钢板的增重得出: 方案13的沉积率最高, 即NiCr底粉送粉量选用30 g/min; 方案18的沉积率最高, 即ZrO2面粉送粉量选用40 g/min.

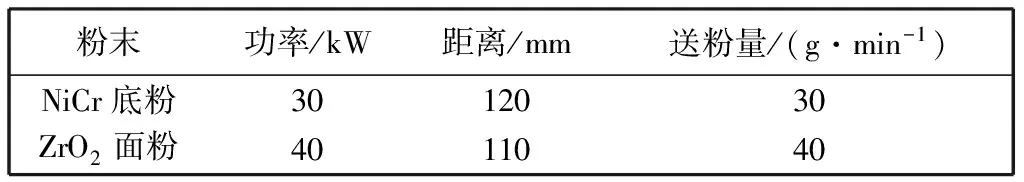

3.3 最佳喷涂参数

根据以上试验研究, 本文尾翼热障涂层等离子喷涂参数确定如表 5 所示.

表 5 最佳喷涂参数

3.4 静态试验

采用自制的氧乙炔加热装置模拟加热环境, 即热流随时间变化, 被加热的尾翼热障涂层处于静止状态, 并通过热电偶测试尾翼涂层迎风面上、 中、 下3处的表面温度, 须达到1 950 ℃的高温, 加热时间持续60 s, 空冷30 min. 通过尾翼地面烧蚀试验表明, 涂层没有裂纹、 剥落, 如图 7 所示.

图 7 尾翼地面烧蚀试验结果Fig.7 Test result of empennage ablation in the ground

3.5 动态试验

在高速风洞中模拟气动加热温度和气流速度, 但由于气流密度小, 动压小, 只能模拟部分冲刷情况. 有研究表明, 直径大于30 μm的粒子能对尾翼造成明显的冲蚀磨损[10]. 动态试验表明, 在1 800 ℃高温和20 s时间内, 热障涂层状态完好, 如图 8 所示.

图 8 地面热风洞试验结果Fig.8 Test result of hot wind tunnel in the ground

4 结 论

等离子喷涂制备的尾翼热障涂层解决了火箭弹飞行中尾翼气动加热工作失效的问题, 通过工程化研究, 试验结果表明:

1) 通过选择合理的表面粗化参数和表面净化方式, 使得尾翼热障涂层与基体的结合强度由10 MPa 提高至20 MPa.

2) 动态风洞试验中, 热障涂层可以在1 800 ℃ 时, 时间20 s内, 克服气动热, 热障涂层无剥落, 尾翼整体无变形, 承载能力提高.

3) 合理的尾翼结构有助于提高热障涂层的附着力, 改善涂层性能.

参考文献:

[1] 周洪, 李飞, 何博, 等. 等离子喷涂热障涂层的隔热性分析[J]. 中国有色金属学报, 2007, 17(10): 1609-1615.

Zhou Hong, Li Fei, He Bo, et al. Analyses on thermal barrier effects of zirconia based thermal barrier coatings[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(10): 1609-1615. (in Chinese)

[2] 何箐, 汪瑞军, 邹晗, 等. 不同结构8YSZ热障涂层对CMAS沉积物的防护作用[J]. 中国表面工程, 2016, 29(4): 86-95.

He Qing, Wang Ruijun, Zou Han, et al. Protective effects of 8YSZ TBCs with different microstructures against CMAS deposits[J]. China Surface Engineering, 2016, 29(4): 86-95. (in Chinese)

[3] 袁小虎, 郭洪波, 彭徽, 等. Gd2Zr2O7陶瓷的高温热物理性能及Gd2Zr2O7-8YSZ双涂层制备[J]. 复合材料学报, 2013, 3(5): 138-143.

Yuan Xiaohu, Guo Hongbo, Peng Hui, et al. High temperature thermo-physical properties of and preparation of a novel thermal barrier coating Gd2Zr2O7-8YSE[J]. Acta Materiae Compositae Sinica, 2013, 3(5): 138-143. (in Chinese)

[4] 邓子谦, 刘敏, 毛杰, 等. 等离子喷涂-物理气相沉积射流中粒子状态和分布[J]. 中国表面工程, 2017, 30(3): 81-88.

Deng Ziqian, Liu Min, Mao Jie, et al. State and distribution of particles in jet of plasma spray-physical vapor deposition[J]. China Surface Engineering, 2017, 30(3): 81-88. (in Chinese)

[5] 钱苗根. 现代表面技术[M]. 第2版. 北京: 机械工业出版社, 2016.

[6] 王娇, 邓畅光, 邓姝皓, 等. CeO2-Y2O3- ZrO2热障涂层的组织结构及隔热性能[J]. 中国表面工程, 2015, 28(1): 29-35.

Wang Jiao, Deng Changguang, Deng Shuhao, et al. Microstructures and thermal insulation capability of CeO2-Y2O3-ZrO2thermal barrier coatings[J]. China Surface Engineering, 2015, 28(1): 29-35. (in Chinese)

[7] 付超, 孔魏凯, 廖文俊, 等. 应用于燃气轮机的热障涂层技术的研究现状[J]. 装备机械, 2014(3): 12-18.

Fu Chao, Kong Weikai, Liao Wenjun, et al. Research on thermal barrier coating technology of gas turbine[J]. Equipment Machnery, 2014(3): 12-18. (in Chinese)

[8] 张志强, 宋文兴, 陆海鹰. 热障涂层在航天发动机涡轮叶片上的应用研究[J]. 航空发动机, 2011, 37(2): 38-42.

Zhang Zhiqiang, Song Wenxing, Lu Haiying. Application fo thermal barrier coating on aeroengine turbine blade[J]. Aeroengine, 2011, 37(2): 38-42. (in Chinese)

[9] 吴子健. 热喷涂技术与应用[M]. 北京: 机械工业出版社, 2016.

[10] 袁福河, 张佳平, 程玉贤, 等. 我国航空发动机用几种涂层技术的差距及未来发展[J]. 航空制造技术, 2016, 59(1/2): 40-44.

Yuan Fuhe, Zhang Jiaping, Cheng Yuxian, et al. Gap and future in technologies of coaings for aeroengine in China[J]. Aeronautical Manufacturing Technology, 2016, 59(1/2): 40-44. (in Chinese)