基于双金属Y/Zr-UiO-67的介孔氧化钇-氧化锆固溶体制备及其离子电导

陈 平 刘树成 徐 娇 邱俊杰 戴恩高 刘 毅

(贵州大学物理学院,贵阳 550025)

0 引 言

钇掺杂氧化锆是一种很有前途的氧离子导体,由于其在氧传感器、催化作用和固体氧化物燃料电池电解质等多种领域的巨大应用潜力,得到了广泛的研究[1-3]。近年来,纳米多孔钇掺杂氧化锆因为其特殊的纳米和多孔特性而被广泛关注[4-8]。因其较小的晶粒尺寸和较高的比表面有助于降低气敏元件的响应时间,提高催化活性。对于固体电解质而言,多孔性加大了材料三相界面处的传质和电荷迁移速率,从而提高燃料电池的工作效率。通常,纳米多孔氧化锆固溶体可以采用模板法制备。硬模板法采用多孔硅、多孔铝等无机材料作为模板,软模板法采用表面活性剂模板分子作为模板。硬模板法存在模板去除过程中多孔结构容易坍塌的缺点,而软模板法存在价格昂贵、制备成本高等缺点。另外,采用传统的湿法化学合成方法,钇元素在氧化锆溶液中的溶解较难精确控制。

金属有机框架材料(MOFs),是由金属元素和有机配体配位形成的一类新型的多孔材料,以其独特的物理化学性质和广阔的应用前景获得了广泛关注[9-12]。 由于MOFs材料具有丰富的拓扑结构、高比表面积、多孔性及自带碳源和金属源等特点,其已被实践证明是制备各种纳米多孔结构的优良模板和前体,通过简单的热解法可以得到具有多孔结构的碳纳米材料和金属氧化物纳米结构[10-12]。最近,多金属混合配位的金属有机框架,因具有混合的金属配位单元而展现出丰富的拓扑结构,引起了人们的广泛关注[13-15]。 一系列的金属离子如 Ti3+,V2+,V3+,Cr2+,Cr3+,Mn2+和Fe2+等通过直接制备或后合成修饰法插入MIL和UiO等系列有机框架材料中,形成双金属和多金属配位框架化合物[16-17]。一般MOFs中的次级构筑单元只含有单种金属,而多种金属共存的SBUs不仅可以提高MOFs结构的复杂性,同时也可拓展多种金属离子带给金属有机框架材料的独特性能和应用[18-20]。

本文中,我们利用Y3+和Zr4+离子与联苯二甲酸有机配体共配位的UiO-67作为模板制备多孔钇掺杂氧化锆。UiO型MOFs材料由含Zr的正八面体[Zr6O4(OH)4]氧簇节点和羧基链接构成,以其优异的热稳定性和化学稳定性而著称[21-26]。在UiO-67中,无机八面体Zr6单元通过联苯二甲酸(BPDC)配体同相邻的12个金属次级单元SBUs相连形成面心立方(fcc)结构(a=2.71 nm)。将不同物质的量的Y3+掺入UiO-67框架结构的次级构筑单元,这样SBU就包含了Zr-O和Y-O簇。在惰性气氛中热分解,MOFs模板转化为Zr(Y)@C复合材料。最后,在空气中烧结,原位生成多孔氧化钇-氧化锆固溶体。图1为合成示意图。

图1 多孔钇掺杂氧化锆的制备合成路线Fig.1 Synthetic scheme for the preparation of porous yttria doped zirconia

1 实验部分

1.1 样品制备

Y/Zr-UiO-67有机框架采用溶剂热法制备。将4,4′-联苯二甲酸、氯化锆和氯化钇加入30 mL二甲基甲酰胺(DMF)混合搅拌,放在聚四氟乙烯衬里的反应釜中(100 mL),加热至120℃恒温48 h,自然冷却,反应物用DMF清洗,过滤烘干。不同钇掺杂量的Y/Zr-UiO-67有机框架前体分别用UiO-67-1和UiO-67-2标识。将生成物分别在氩气和空气气氛中进行两步热处理(700℃),得到钇掺杂氧化锆。用ICP元素分析法对材料的化学成分进行了分析,对不同钇掺杂量的钇掺杂氧化锆材料分别用YDZ-1(物质的量之比nY/nZr=1.32%)和YDZ-2(物质的量之比nY/nZr=2.86%)标识。

1.2 结构表征

粉末 X射线衍射(PXRD)采用 PANalytical X′Pert Powde X射线粉末衍射仪进行测试 (工作电压40 kV,工作电流 40 mA),辐射源为 Cu Kα(λ=0.154 nm),扫描范围 0°~80°。采用 3H-2000PS1(BeiShiDe)仪器测定在77 K下的N2吸附-脱附等温线。使用FEI Tecnai G2 F20透射电子显微镜(加速电压200 kV)观察材料微观新貌(TEM)。X射线光电子能谱(XPS)用Thermo Escalab 250Xi(分辨率0.43 eV)测试。

1.3 交流阻抗谱测量

用ZL5型智能LCR测试仪测量交流阻抗谱,测量频率10~105Hz。在900 MPa的压力下用单轴压片机将粉末压实成片,两面镀银浆,银丝引出,在管式炉内400~500℃的温度范围内进行测量,每个测试温度保持15 min后进行数据测量。电导率用公式(1)计算:

公式中的L和S分别是样品的厚度(cm)和横截面积(cm2),R(kΩ)直接从阻抗图中得到。

2 结果与讨论

从合成的Y/Zr-UiO-67的粉末X射线衍射(PXRD)图(图2a)可以看出,其衍射峰与 UiO-67一致,表明Y的掺杂配位并未改变UiO-67的晶体结构。图2b显示了钇掺杂的氧化锆的XRD图,其晶相主要由萤石型四方晶系组成,含有少量单斜相,并且单斜相随氧化钇含量的增加而减少。这说明Y部分地掺杂到ZrO2晶格中,因为未掺杂氧化锆纳米晶生长时,通常得到的是纯单斜相。ICP的测量表明,2个样品YDZ-1和YDZ-2中Y原子的固溶度 (nY/nZr)分别为1.32%和2.86%。

图3为样品的TEM图像。由图3可见,Y/Zr-UiO-67前体模板呈分散性较好的八面体晶体形貌,粒径在150~300 nm范围。其形貌与未掺杂的UiO-67形貌一样,说明Y的掺杂配位并未改变母体MOF的晶体结构,而是形成了Y-Zr共配位的MOF框架结构,这与XRD测试结果相一致。将Y/Zr-UiO-67前体模板二次热解后得到的钇掺杂氧化锆材料呈现出与MOFs前驱体相似的八面体形态,意味着固溶体生成物很好地保持了UiO-67前体的形态,且分散性较好。钇掺杂氧化锆采用2步煅烧合成:第一步在惰性气氛中煅烧处理,有机链接体热分解形成无定型碳;第二步在空气中煅烧处理,此时无定型碳可以起缓冲作用,防止颗粒团聚。同时,当碳在空气中挥发时MOFs前驱体的形貌得以保留,孔隙分布均匀。

图3e为Y/Zr-UiO-67有机框架前体的EDS能谱图,从图中可以看出O、Zr和Y元素在样品颗粒中均匀分布,表明有机框架中混合金属配位的形成。同时,钇掺杂氧化锆的EDS能谱图也表明了Y在颗粒中的均匀固溶(图3f)。图4显示了氧化钇-氧化锆固溶体纳米颗粒的高分辨率透射电镜 (HRTEM)图像,两样品均显示出了明显的晶格结构,其晶格间距为0.294和 0.508 nm,对应于t-ZrO2的(011)和(001)晶面。从电镜照片可以清楚地观察到样品的介孔结构(用黄色箭头标出)。

图2 MOF前驱体 (a)和钇掺杂氧化锆 (b)的XRD图Fig.2 XRD patterns of MOF precursors(a)and yttria doped zirconia(b)

图3 样品的TEM照片Fig.3 TEM images of the samples

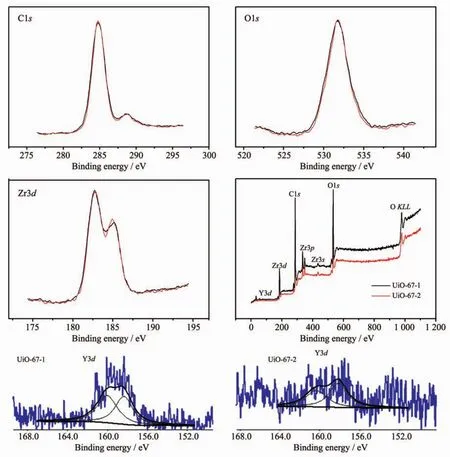

图5是使用X射线光电子能谱(XPS)研究材料元素的化学状态和内壳层电子的性质。测试结果显示,结合能284.6 eV处的是sp2杂化的C1s峰 (C=C)。531.8 eV处为O1s峰,182.7和158.0 eV处的峰分别对应Zr3d和Y3d。

图4 钇掺杂氧化锆的高分辨TEM照片Fig.4 HRTEM images of yttria doped zirconia

图5 MOF前体的光电子能谱Fig.5 XPS of MOF precursors

钇掺杂氧化锆的N2吸附-脱附等温线和吸附孔径分布(BJH模型)如图6所示。样品表现出Ⅳ型等温线,这是介孔吸附的典型特征。所制备的YDZ-1和YDZ-2的 BET比表面积分别为 19和 23 m2·g-1,图6中的插图为样品的孔径分布,可以看出样品具有从微孔到中孔及介孔的分布。YDZ-1和YDZ-2孔隙的平均直径分别为33.5和31.9 nm。

图6 钇掺杂氧化锆的N2吸附-脱附等温线Fig.6 N2adsorption-desorption isotherms of yttria doped zirconia

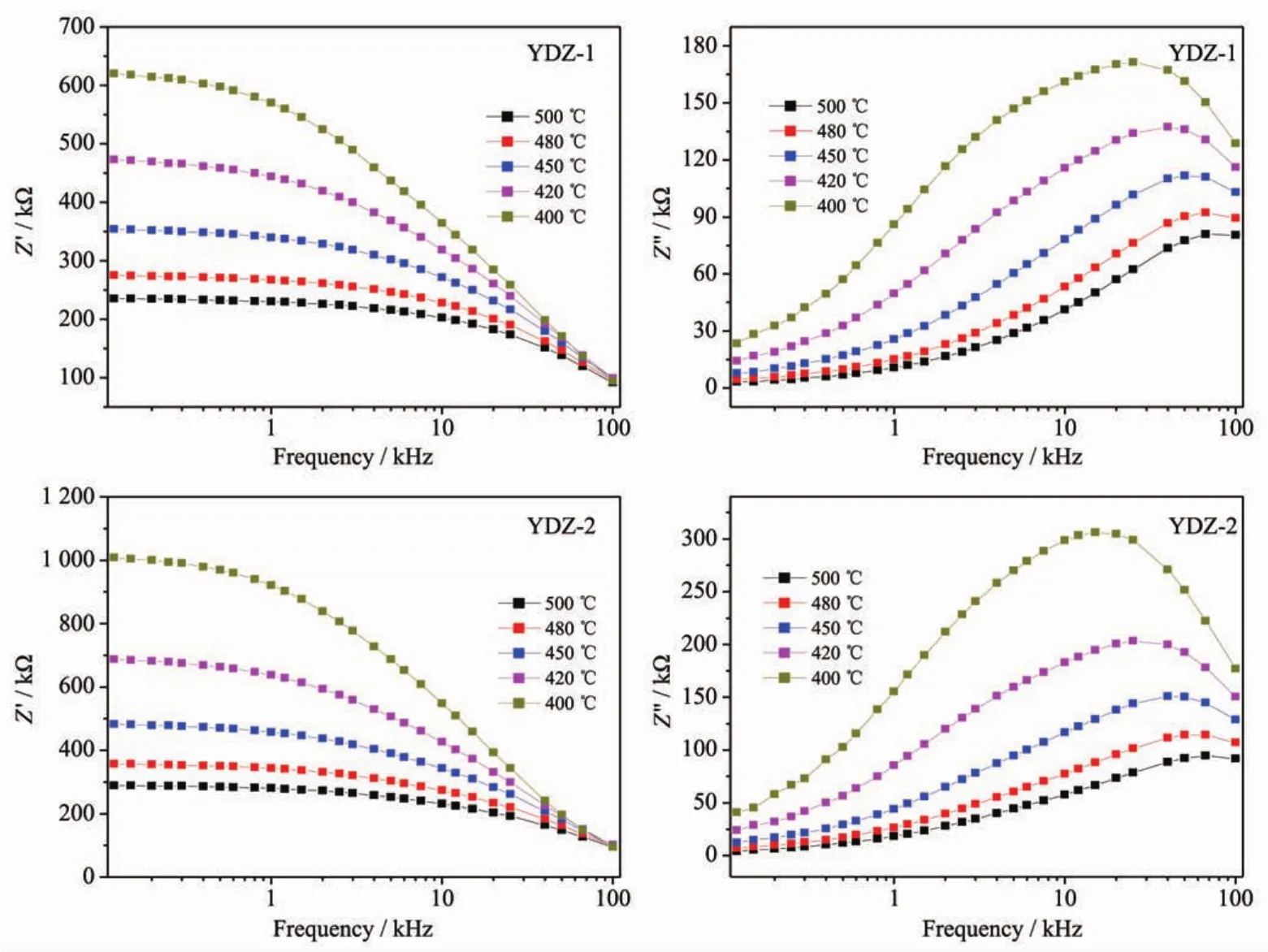

图7 为采用交流阻抗谱技术研究钇掺杂氧化锆的阻抗特性。表示了通过粉体素坯压制的钇氧化锆在不同温度下交流阻抗实部(Z′)和虚部(Z″)随频率的变化关系。从图可以看出,2个样品的实部Z′均表现出台阶状的频率依赖关系,即在低频处达到较大值且随频率的变化缓慢,然后随频率的增加而急剧减小,随着温度的增加,平台区域的范围逐渐增加。这种台阶状的变化特征可归因于材料中氧空位的弛豫现象。Z"随着频率的变化呈现出明显的峰值,且峰位置随着温度的增加向高频方向移动,同时峰值降低,这是氧离子弛豫的重要的证据。

采用交流阻抗谱技术研究钇掺杂氧化锆的离子导电特性。Y3+溶解进氧化锆晶格替代Zr4+生成氧空位,氧离子通过在空位间的跳跃迁移实现离子导电。氧空位的浓度由钇掺杂浓度决定。直接将制备出的钇掺杂氧化锆粉末素坯压制,得到圆柱形片,不经烧结直接进行交流阻抗谱测量。如图8所示,复阻抗谱表现出典型的离子导电型半圆。图9是400℃时钇掺杂氧化锆样品(YDZ-1)的等效电路,是由一个恒定的相位元件(Q)代替电容来表示系统的非理想行为,根据RQ等效电路拟合得到的晶粒电阻(Rg)和晶界电阻(Rgb),总电阻为晶粒电阻和晶界电阻之和。图中2个特征半圆分别代表晶粒和晶界,特征半圆与横轴的交点即为电阻。在500℃,两样品的总离子电导率

图7 钇掺杂氧化锆阻抗实部(Z′)和虚部(Z″)频率变化关系Fig.7 Frequency dependent variation of real(Z′)and imaginary(Z″)part of impedance of yttria doped zirconia

图8 钇掺杂氧化锆YDZ-1(a)、YDZ-2(b)的交流阻抗谱和Arrhenius图(c)Fig.8 AC impedance spectra of yttria doped zirconia YDZ-1(a),YDZ-2(b)and Arrhenius plot(c)

图9 钇掺杂氧化锆YDZ-1的等效电路Fig.9 Equivalent circuits of yttria doped zirconia YDZ-1

其中σ0为电导常数,T为温度,Ea为离子迁移活化能,K为玻尔兹曼常数。 如图 8(c)所示,ln(σT)与1 000/T之间呈线性关系,材料的电导活化能则由ln(σT)-1 000/T直线的斜率确定[28]。YDZ-1和YDZ-2均达到了1μS·cm-1,这个值十分接近高温烧结致密样品[27]。不同温度下的电导率如表1所示。材料的电导率σ随温度的变化关系符合Arrhenius定律:的活化能通过测定分别为0.49和0.59 eV。样品较高的电导率和较低的活化能表明Y3+离子替代Zr4+离子产生了氧空位,氧空位的移动产生导电率;同时,氧空位的移动需要克服缺陷间的耦合,样品具有较低的活化能表明氧空位的移动需要的能量较小,表明固溶体中缺陷的相互耦合作用较低[27]。在氧化钇-氧化锆固溶体中,缺陷间相互作用有2种主要形式:一种为偶极子缺陷耦合形式(YZr′-VO··),另一种为三极子缺陷耦合形式(YZr′-VO··-YZr′)[29]。 缺陷耦合的浓度变化对活化能和电导率起着重要的作用[27],三极子缺陷耦合形式的解耦合能较高,而偶极子缺陷耦合形式解耦合能较低。在本制备方法中,在溶剂热结晶期间Y3+与Zr4+离子均与有机配体进行配位,形成混合次级单元SBUs。由于Y3+和Zr4+被限制在SBUs内,产生的缺陷间耦合较小,可有助于降低氧空位的迁移活化能。

表1 钇掺杂氧化锆材料的氧离子电导率Table 1 Oxygen ion conductivity of yttria doped zirconia

3 结 论

采用溶剂热法制备了Y3+和Zr4+共配位的双金属有机框架材料Y/Zr-UiO-67,通过碳化和氧化的分级热解过程制备了钇掺杂的多孔氧化锆固溶体,采用 XRD、TEM、XPS、N2吸附-脱附、TG 等手段研究了MOFs前体模板及氧化锆固溶体的微观结构,采用交流阻抗谱技术研究了氧化锆固溶体生成物的氧离子导电性能,研究结果显示,Y3+和Zr4+与有机配体的共配位在UiO-67中形成混合次级结构单元,在热解过程中,UiO-67中无机团簇的Zr4+被Y3+取代形成氧空位获得离子导电性。

参考文献:

[1]Pimenov A,Ullrich J,Lunkenheimer P,et al.Solid State Ionics,1998,109:111-118

[2]Zhang T S,Chan S H,Wang W,et al.Solid State Ionics,2009,180:82-89

[3]Perry N H,Mason T O.Solid State Ionics,2010,181:276-284

[4]Mamak M,Coombs N,Ozin G.Adv.Mater.,2000,12:198-202

[5]Sato K,Horiguchi K,Nishikawa T,et al.Inorg.Chem.,2015,54:7976-7984

[6]Hung I M,Hung D T,Fung K Z,et al.J.Porous Mater.,2006,13:225-230

[7]Chen F L,Liu M L.J.Mater.Chem.,2000,10:2603-2605

[8]Mamak M,Coombs N,Ozin G.J.Am.Chem.Soc.,2000,122:8932-8939

[9]Li H,Eddaoudi M,O′Keeffe M.Nature,1999,402:276-279

[10]Mulfort K L,Hupp J T.J.Am.Chem.Soc.,2007,129:9604-9605

[11]Sareeya B,Satoshi H,Masakazu H,et al.Nat.Mater.,2009,8:831-836

[12]Liu B,Shioyama H,Akita T.J.Am.Chem.Soc.,2008,130:5390-5391

[13]Botas J A,Calleja G,Snchez M S,et al.Langmuir,2010,26:5300-5303

[14]Long J L,Shen K,Chen L,et al.J.Mater.Chem.A,2016,4:10254-10262

[15]Wang T T,Li X X,Dai W,et al.J.Mater.Chem.A,2015,3:21044-21050

[16]Kim M,Cahill J F,Fei H,et al.J.Am.Chem.Soc.,2012,134:18082-18088

[17]Brozek C K,Dinc M.J.Am.Chem.Soc.,2013,135:12886-12891

[18]YANG Dai-Sheng(杨代胜),XU Li-Hua(许丽华),CHEN Hui(陈会),et al.Chinese J.Inorg.Chem.(无机化学学报),2015,31(3):565-570

[19]Fu H,Xu Z X,Zhang J.Chem.Mater.,2015,27:205-210

[20]LI Zhi-Hua(李志华),LIU Hong(刘鸿),SONG Ling-Yong(宋凌勇),et al.Chinese J.Inorg.Chem.(无机化学学报),2017,33(2):237-242

[21]Katz M J Z,Brown J,Colón Y J,et al.Chem.Commun.,2013,49:9449-9451

[22]Siu P W,Brown Z J,Farha O K,et al.Chem.Commun.,2013,49:10920-10922

[23]Cavka J H,Jakobsen S,Olsbye U,et al.J.Am.Chem.Soc.,2008,130:13850-13851

[24]Wu H,Chua Y S,Krungleviciute V,et al.J.Am.Chem.Soc.,2013,135:10525

[25]Kandiah M,Nilsen M H,Usseglio S,et al.Chem.Mater.,2010,22:6632-6640

[26]Lau C H,Babarao R,Hill M R.Chem.Commun.,2013,49:3634-3636

[27]Khare J,Joshi M P,Satapathy S,et al.Ceram.Int.,2014,40:14677-14685

[28]LI Ying(李英),GONG Jiang-Hong(龚江宏),XIE Yu-Sheng(谢裕生),et al.Journal of Inorganic Materials(无机材料学报),2002,17(4):811-816

[29]Haering C,Roosen A,Schichl H.Solid State Ionics,2005,176:253-259