螺杆式塑化3D打印装置的设计模拟及出丝性能研究

林广义,王 祥,王权杰,井 源,刘 峰

(青岛科技大学机电工程学院,山东 青岛 266061)

0 前言

3D打印是一种建立在增材制造基础上的快速成形技术,它以数字化模型为基础,采用塑料、金属粉末及特殊溶剂等材料,通过分层打印、逐层叠加的方式构造物体。该方法为制造领域带来了极大创新,被认为是“第三次工业革命的重要生产工具”,为制造行业带来了新的生产模式和商业模式,全球市场规模持续快速增长[1-2]。

螺杆式挤出装置工作原理是利用挤出装置内的挤压螺杆,对通过送料结构进入机筒内的物料(丝材状或颗粒状),依靠于螺杆与机筒内壁的螺旋剪切、塑化、挤压作用,在螺旋推进材料向喷嘴运动的过程中,对机筒内物料进行加热、剪切和拉伸,物料逐渐软化、熔融而后被压实,最终经喷嘴挤出,在运动系统控制下沿着既定路线挤压堆积,完成制品的打印成型[3]。

现在市面上的打印机多采用柱塞式挤出方式,材料大多为线形材料,选择范围窄,多为聚乳酸等,且对材料要求苛刻,必须有一定强度才可以作为柱塞提供动力[4]。本文设计螺杆挤出方式,打印材料为粒状,且对材料无强度要求,选择范围广。改善了材料挤出性能,从而提高成型精度,以期对FDM成型提供参考依据。

1 螺杆式挤出装置的结构设计

螺杆式挤出装置的结构组成主要包括喂料结构、熔融挤压结构、口模成型结构、温控系统、电气控制系统等5大组成部分,如图1所示为螺杆挤出装置实物图。

图1 挤出装置实物图Fig.1 Extrusion device

其中的技术难点为:螺杆式挤出装置的小型化问题,机头出口直径在0.5 mm的范围内,过大的螺杆直径设计将会造成挤出过程的“闷车”;挤出装置的连续性供料问题,供料的过程常常会出现“断桥”现象,挤出装置小型化后,机头口模直径小,机头压力大,供料的不连续问题将会更加突出[5-6]。

螺杆直径(D)为16 mm;螺杆长度(L)为292 mm,喂料段长度(L1)、塑化段长度(L2)、挤出段长度(L3)分别为46、100、64 mm;螺距(S)为12 mm,升角θ=13.4 °;螺纹断面形状采用梯形螺纹的结构形式,法向螺棱宽度(e)取较大值 3 mm;压缩比ε=2.7;螺杆和机筒之间的间隙为1 mm;采用锥型螺杆头,在解决滞胶问题的同时,提高机头压力[7-8]。在螺杆的喂料段,螺槽深度为3.5 mm;螺杆的塑化段,螺槽深度逐渐减小,从3.5 mm均匀渐变到1.5 mm;螺杆的挤出段,螺槽深度为1.5 mm。

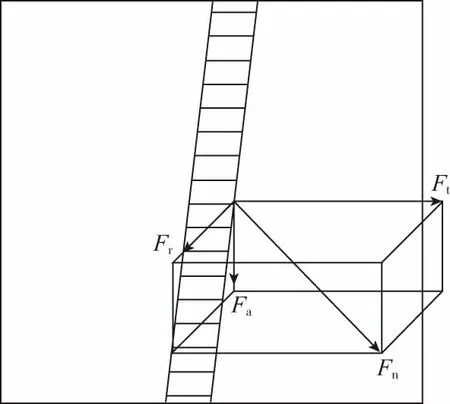

机构示意图如图2所示,底部采用大尺寸倒角过渡,以适应喂料仓漏斗型结构,避免旋转运动中产生干涉;叶片在轴套上开有小孔,依靠螺钉固定在螺杆上,随螺杆转动的过程中产生法向压力,分解产生轴向作用力推动物料向下运动,进入机筒和螺槽内,用于实现强制性喂料。

图2 叶片结构示意图Fig.2 Blade structure

如图3所示,可以看出,对于一定的叶片结构,螺旋升角β为一固定数值,因此轴向力(Fa)随螺杆转矩(T)的增大而增加;随叶片位置不同,直径(d)随之变化,Fa随d成反比例变化。

图3 叶片对物料作用力Fig.3 Force of the blade on the material

2 螺杆挤出过程的数值模拟

2.1 流场模拟本构方程

幂律模型的本构方程为式(1)[9]:

(1)

(2)

本文采用的Power Law模型为:

(3)

式中K——稠度,N·sn·m-2

λ——松弛时间,s

n——非牛顿指数

2.2 几何模型的构建与网格划分

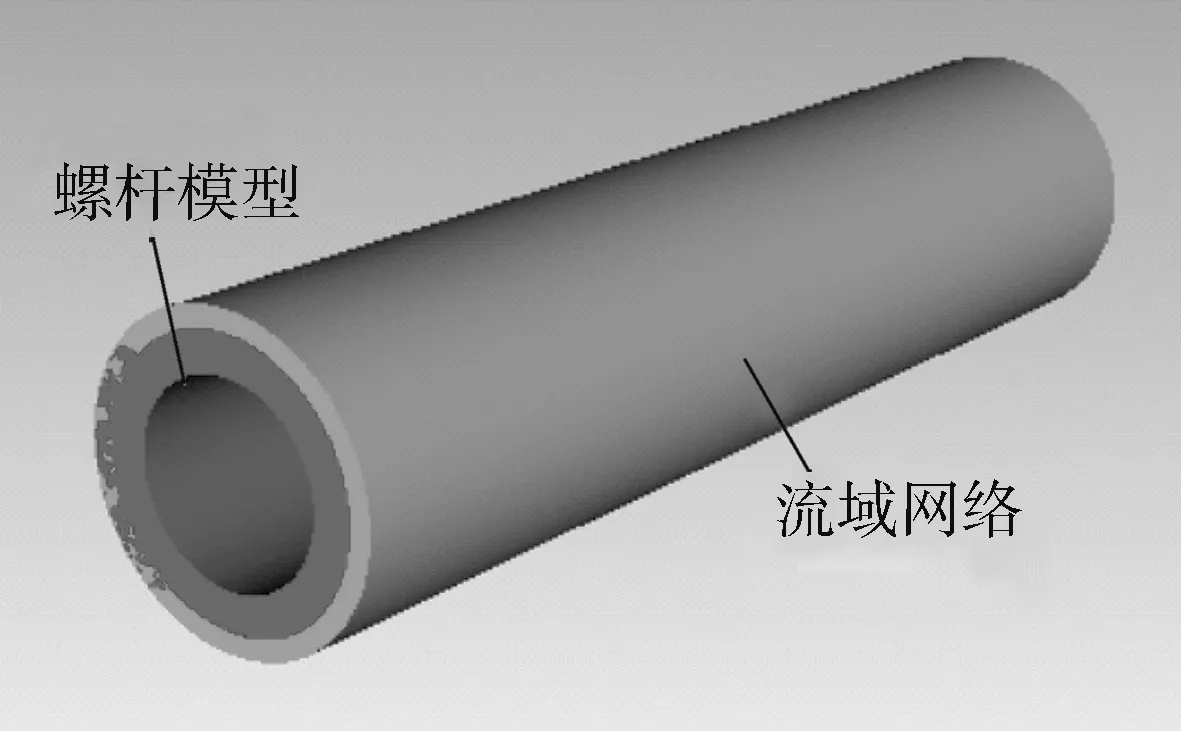

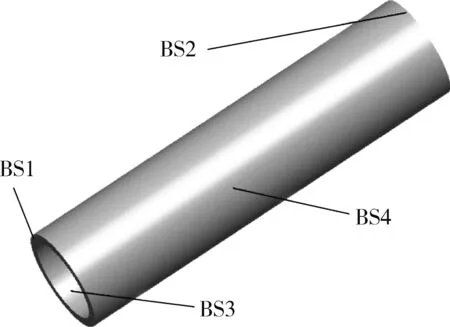

如图4所示为螺杆物理几何模型。 如图5所示是组合完成后的有限元网格,红色区域为螺杆模型,绿色区域为流域网格。

图4 螺杆物理模型Fig.4 Physical model of the screw

图5 有限元网格组合Fig.5 Finite element mesh assembly

2.3 基本假设条件

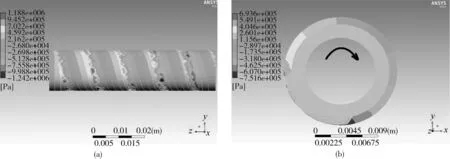

(a)平行外表面压力分布图 (b)垂直轴截面压力分布图图7 压力场分布Fig.7 Pressure field distribution

为达到简化流场模拟分析的目的而进行的一些基本假设条件:

(1)流体为不可压缩流体;

(2)流动为全展流;

(3)胶料在机筒内壁和螺杆外表面上无滑移;

(4)流场各点等温,各物性参数不随温度变化;

(5)胶料流动状态为层流;

(6)相对聚合物的高黏性,忽略胶料重力、惯性力等体积力影响因素。

2.4 边界条件的设定

各边界调节设置如下图6所示。

图6 边界条件Fig.6 Boundary conditions

(1)流场区域边界条件

BS1:熔体入口,法向力(fn)、切向力(fs)都等于零;

BS2:熔体出口,法向力(fn)、切向力(fs)都等于零;

BS3:熔体与螺杆接触面,速度与螺杆转速相一致,速度大小为10 r/min;

BS4:机筒内壁,法向速度(vn)、切向速度(vs)都等于零。

(2)转动螺杆边界条件

螺杆中所有的面定义为一个边界,且螺杆定义为转动部件,转动速度和流域内表面相一致,转动速度为1.04 rad/min[10-11]。

2.5 模拟结果与分析2.5.1 压力场分析

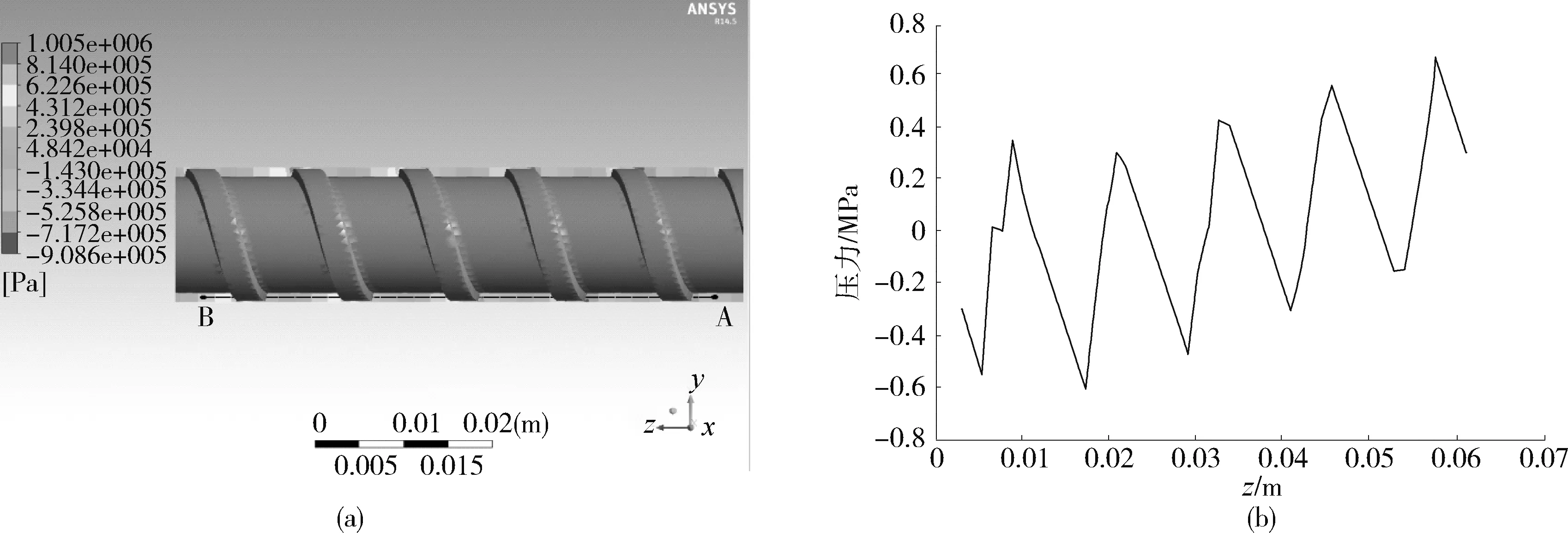

图7中(a)、(b)2图分别显示了在平行于中心轴线的熔体流域外表面上和垂直于螺杆中心轴线的截面上的压力分布图。图7(a)显示的是沿螺杆挤出方向熔体外表面压力分布情况,可以看出:在整个螺杆挤出段上,熔融物料沿挤出方向随螺杆旋转运动呈现压力逐步增加趋势,熔体区域最大压力差约为2.4 MPa,反应了熔体在沿螺槽向喷头方向螺旋推进运动中的增压过程,为熔体在机头口模内的丝材流动挤出提供了压力;但在单个螺距的螺槽内熔体压力表现出与整体压力不同的变化趋势,其压力沿熔体挤出方向成下降趋势,熔体在螺棱推力面存在高压区,在相邻螺棱的背力面存在低压区,如图7(b)所示,螺杆沿顺时针方向转动时,熔体在螺棱推力面向背力面的运动中明显存在由高压向低压逐步的下降变化过程。图8显示为在过中心轴线的截面上熔体的压力分布图,为更好的反应熔体沿挤出方向的压力变化情况,如图8(a)所示选取熔体流域中两端螺槽的中心位置A、B两点组成一条直线,以图表的形式展现熔体在直线AB上的压力变化情况,结果如图8(b)所示,可见熔体压力变化符合上述分析,在升压 - 降压的反复过程中,整体呈现上升趋势,该压力变化过程有利于实现熔体的流动混合与压实挤出。

(a)平行截面压力分布图 (b)压力变化折线图图8 压力变化Fig.8 Pressure variation

2.5.2 速度场分析

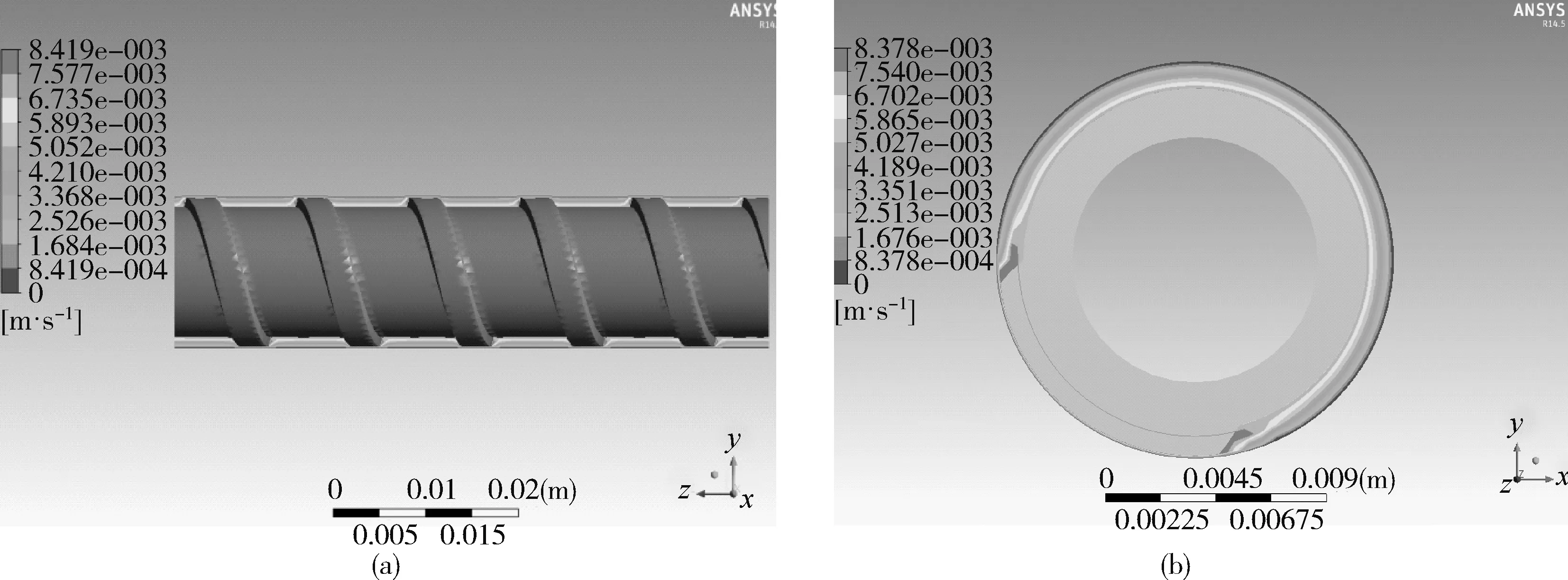

如图9所示为挤出段熔体速度矢量图,整体分析可知,速度运动方向与螺槽旋向相一致,且在螺棱顶部和机筒内壁间隙处存在高矢量速度区,在螺槽内速度矢量大小相对较为平稳。为更好地反映速度矢量在流域内的变化,分别在过中心轴线截面和垂直中心轴线截面处建立速度分布图,如图10所示,由图可知熔体最大合速度存在于螺杆螺棱侧表面即推力面和背力面区域,最大速度值约为8.4 mm/s,在螺槽底部夹角未发现积料区,表明梯形螺棱设计有利于熔体流动;速度沿半径由中心轴向机筒内表面方向呈递减趋势,在机筒内表面处,速度为零。

图9 速度矢量分布Fig.9 Speed vector distribution

(a)平行轴截面速度分布图 (b)垂直轴截面速度分布图图10 速度场分布Fig.10 Speed field distribution

螺杆挤出产量与熔体沿挤出方向(z向)速度直接相关,z向速度的大小决定着挤出产量的高低,因此文章截取了熔体沿z向速度分布图,用以分析熔体沿z向速度变化情况。如图11所示,同样选取过中心轴线截面和垂直中心轴线的截面,不同于熔体合速度分布情况,z方向熔体最大速度存在于螺槽中心区域,最大值约为2.3 mm/s,平均速度约为0.9 mm/s;同时在螺棱顶与机筒内壁间隙处存在负的速度值,最大漏流速度为1 mm/s,平均速度大小约为0.2 mm/s,沿z轴负方向,表明此处存在熔体的漏流行为。模拟结果lis-ting view查看显示,在螺杆转速为10 r/min,挤出机螺杆体积流率为31.8 mm3/s,满足高挤出速度的设计目的。

(a)平行轴截面z向速度分布图 (b)垂直轴截面z向速度分布图图11 z方向速度场分布Fig.11 z-direction speed field distribution

2.5.3 剪切速率分析

(a)平行外表面剪切速率分布图 (b)垂直轴截面剪切速率分布图图12 剪切速率分布Fig.12 Shearing rate distribution

如图12所示,(a)、(b)2图分别显示了在平行于中心轴线的熔体流域外表面上和垂直于螺杆中心轴线的截面上的剪切速率分布图,可知在螺棱顶部与机筒内表面间隙处存在高剪切速率区,最大值为102.9 s-1,平均剪切速率约为80 s-1,数量级明显高于螺槽区域的剪切流率。为直观反映螺槽区域剪切速率变化情况,须得排除间隙处区域的高数量级剪切速率,图13为排除间隙处流域后螺槽内剪切速率分布图,13(a)为单螺槽放大图,13(b)为截面图,可见在螺槽底部剪切速率为零,这是因为假设壁面无滑移导致,实际流动中应有较小值得剪切速率;在机筒内表面靠近螺棱处存在小区域范围的较高剪切速率,最大值约为15 s-1,大部分区域保持一致的剪切速率,大小范围在5~10 s-1,平均值约为7 s-1。总体来说,熔体流动过程中平均剪切速率较小,剪切作用有限,材料熔融的实现需要与加热装置热量传递相配合来降低熔体黏度以保证顺利挤出。

(a)单螺槽 (b)截面图13 螺槽内剪切速率分布Fig.13 Screw channel shearing rate distribution

3 螺杆式塑化3D打印出丝性能研究

本装置螺杆设计采用宽螺槽结构,螺杆输送能力强,在较小的转速情况下就可以实现熔融丝材的快速挤出,由螺杆计量段模拟结果可知:在螺杆转速为10 r/min,即0.167 r/s时,挤出机螺杆体积流率为31.8 mm3/s,因此在较小转速情况下即可实现较高挤出速度。综上,本实验中主要考察在加热温度为180 ℃,螺杆转速在0~1 r/s范围内的丝材挤出情况,实验方案依次选取螺杆转速为0.1、0.2、0.3、0.6、0.8、1 r/s时,测量喷嘴体积流量、出丝直径变化情况。

表1中显示了螺杆挤出装置的数值模拟理论体积流量与生产加工实际体积流量的数值对比,可以看出实际挤出体积流量约为理论值的74 %~80 %左右范围,差异产生的主要原因在于数值模拟过程中未考虑机头喷嘴处产生的口模压力,以及由此产生的漏流和逆流现象。

不同转速下丝材直径的测量取3点的平均值。当转速为0.1 r/s时,丝材直径为409 μm;当转速为0.2 r/s,丝材直径为411 μm;当转速为0.3 r/s,丝材直径为413 μm;当转速为1.0 r/s,丝材直径为426 μm。

可以得出,随螺杆转速从0.1 r/s向1 r/s的变化过程中,丝材直径呈现逐步增加的趋势,但增加幅度不明显,基本可依照喷嘴直径尺寸来衡量不同转速下的出丝直径。丝材直径的逐步增加,原因在于在一定的范围内随着螺杆转速的增加,丝材挤出速度的随之变大,剪切效应更为显著,丝材自喷嘴挤出后,弹性记忆效应引起挤出胀大,剪切效应越显著丝材挤出胀大现象越明显,出现了随着螺杆转速增加,出丝直径逐渐增加的现象。

表1 螺杆模拟挤出量与实际挤出量对比Tab.1 The comparison of the screw extrusion outputbetween the simulation and actual one

4 结论

(1)利用Polyflow软件对螺杆挤出流场进行压力场、速度场和剪切速率的模拟,优化结构设计,进一步确定了螺杆结构参数的选择,实现对物料的顺利熔融与平稳挤出,完成螺杆挤出装置的小型化要求;

(2)为解决装置喂料不均匀和断桥的现象,在螺杆尾端增设叶片结构,通过叶片随螺杆的转动,对物料施加轴向力,强制物料向机筒内的流动,在增强装置吃料能力的同时,也在一定层度上降低了熔融材料流域的压力差,有效减小了漏流和逆流现象,提高了挤出产量;

(3)对挤出丝材的直径测量表明,在一定范围内,随螺杆转速的增加,丝材直径呈现略微上升趋势,但幅度值较小,基本可以以喷嘴直径大小来替代丝材实际直径来进行相关参数的计算。

致谢:

在此对青岛市科技发展计划项目(17-6-3-16-gx)和山东省重点研发计划项目(2017GSF17127)对本文的支持,表示感谢。

参考文献:

[1] 王忠宏,李扬帆,张曼茵.中国3D打印产业的现状及发展思路[J].经济纵横,2013(1):90-93.

WANG Z H, LI Y F, ZHANG M Y. The Current Situation and Development of 3D Printing Industry in China [J]. Economy, 2013 (1): 90-93.

[2] 孙 玲,李 宪. 3D打印技术的发展现状[J].科技与创新,2017,(4):36-37.

SUN L, LI X. Development Status of 3D Printing Technology [J]. Science and Technology and Innovation, 2017, (4): 36-37.

[3] 国家增材制造产业发展推进计划(2015—2016年)[R]. 2015-2-28.

[4] 吕柏源,黄恩群. 3D打印技术与橡胶工业[J]. 中国橡胶,2013,(19):20-23.

LÜ B Y, HUANG E Q. 3D Printing Technology and Rubber Industry [J]. Chinese Rubber, 2013, (19): 20-23.

[5] GALANTUCCI L M,LAVECCHIA F,PERCOCO G.Experimental Study Aiming to Enhance the Surface Finish of Fused Deposition Modeled Parts [J].CIRP Annals-manufacturing Technology, 2009,

[6] 杨 磊,马 睿.FDM 3D打印挤出螺杆设计及应用研究[J].铸造设备与工艺,2017,(3):8-10.

YANG L, MA R. Study on Design and Application of FDM 3D Extrusion Screw [J]. Casting Equipment and Technology, 2017, (3): 8-10.

[7] CHOCKALINGAM N, JAWAHAR K N. Ramanathan,et al.Optimization of Stereolithographyprocess Parameters for Part Strength Using Design of Experiments[J]. The International Journal of Advanced Manufacturing Technology, 2006 (1).

[8] 郑 峥.冲压注塑成型设备[M].北京:北京理工大学出版社,2010:190-209.

[9] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004: 1-16.

[10] 王 利.熔融沉积成型过程传热及其数值模拟研究[D].昆明:昆明理工大学,2016.

[11] 黄 江.FDM快速成型过程熔体及喷头的研究[D].呼和浩特:内蒙古科技大学,2014.