TC11钛合金TiAlSiN涂层微织构表面脂润滑摩擦性能研究

徐上,华希俊*,解玄,徐金峰,尹必峰,张加力

(1. 江苏大学机械工程学院,江苏 镇江 212013;2. 江苏大学汽车与交通工程学院,江苏 镇江 212013;3. 江苏西希维轴承有限公司,江苏 镇江 212013)

0 引言

钛合金因其具有高强度、低质量、良好的耐腐蚀性等优势被广泛应用于航空、航海、化学工业等领域[1,2]。但钛合金活性高,热传导率低,在摩擦过程中基体接触面非常容易发生氧化而生成氧化层,在摩擦运动过程中氧化层持续生成和磨损导致基体材料不断被消耗。在尺寸、接触间隙等方面对摩擦副造成负面影响,降低其性能。因此,相关学者通过在钛合金表面加工涂层来保护钛合金基体,减小其磨损量[3]。表面织构化技术是一种通过改变表面微造型来减小摩擦磨损的一种技术。激光表面微织构技术因其工效率高、质量好以及对环境无污染等优点被广泛应用于表面织构加工中。近年来大量学者将LST与润滑剂相结合进行研究,通过将不同类型润滑剂填入为凹坑来改善摩擦副摩擦性能[4-6]。表面涂层近年来作为一个新的减磨方向也引起了大量学者的研究兴趣[7-9]。在接触表面基体上制备硬质涂层能够很好的减小粘着磨损[10]。Qin Y[11]等将激光微织构和等离子电解氧化处理想结合,使用二硫化钼作为润滑剂,对摩擦副表面摩擦性能进行了研究。发现LST/PEO/MoS2复合处理的涂层比单一PEO/MoS2处理具有更好的减磨性能。TiAlN作为一种典型的硬质涂层,Zhang K[12]等研究发现以MoS2作为润滑剂,经过LST加工的TiAlN涂层试样能够如预期的一样减小摩擦表面磨损。Shimizu T[13]等研究了在DLC表面加工微织构的试样在干摩擦条件下的摩擦性能,并得出了结论40 μm直径的织构凹坑具有最优的减磨效果。Shum P W[14]等将TiAlSiN涂层与激光微织构和离子注入相结合,研究在干摩擦条件下其对减磨的影响,发现TiAlSiN结合C-N离子注入能够进一步降低摩擦磨损。He D[15]等将激光微织构与DLC涂层相结合,研究织构密度对试样摩擦学性能的影响,发现44%织构密度具有最好的减磨效果。

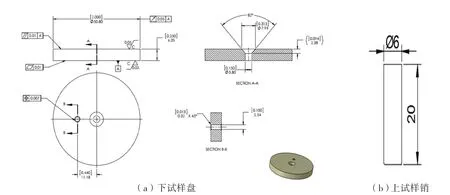

上述研究人员大都是对单一涂层减磨或者单一织构减磨进行研究。部分学者将涂层与激光微织构相结合研究其减磨性能,但还处于探索阶段,其摩擦试验工况相对比较单一。很少有学者在涂层的基础上研究不同织构形貌在不同工况下的减磨效果。为了在不破坏表面材料成分情况下减小摩擦副的摩擦磨损,本文选用TC11钛合金和316不锈钢加工成销盘式滑动摩擦副,其中TC11为下试样,316不锈钢为上试样。先利用激光微织构技术在TC11下试样表面加工出微织构形貌,再利用磁控溅射设备在下试样表面覆盖上TiAlSiN涂层,研究脂润滑条件下织构涂层试样的滑动摩擦性能。实验先是对比研究了不同表面处理方式对其摩擦性能的影响,其次根据以上结果深入研究了织构密度(凹坑表面占有率),织构直径等形貌参数对材料表面摩擦性能的影响,最后研究不同工况如载荷,转速等对试样表面摩擦性能的影响,并对实验结果的相关机理进行分析。

1 实验材料及方法

1.1 实验材料与设备

下试样采用TC11钛合金,首先对棒状原材料进行线切割切片,线切割后的试样表面粗糙度较大,需要进行打磨至表面较为光滑至镜面为止,最后使用金刚石抛光剂进行抛光处理,要求抛光后的表面粗糙度≤Ra0.05。将磨抛后的试样分别装夹在Nd:YAG激光器和IPG光纤激光器上,首先使用水平尺进行水平校准,然后再进行对焦操作,保证试样处于同一离焦量条件下。最后再根据不同激光器输入相应的加工代码进行激光加工,得到的织构形貌如图1所示。织构加工结束使用砂纸去除表面熔渣,再使用磁控溅射设备在材料表面加工TiALSiN涂层,涂层厚度为2~3 μm。本试验所使用的润滑脂为SKF斯凯孚进口通用锂基润滑脂,型号为LGMT2/1。本试验采用销-盘式滑动摩擦接触方式,其中上试样为销,下试样为盘,运动方式旋转滑动。其中上试样材料为AISI316不锈钢,下试样为表面已经覆盖TiN-TiAlSiN涂层的TC11钛合金,如图2所示。采用美国Rtec公司通用型摩擦磨损试验机进行滑动摩擦试验,并研究试样摩擦磨损性能。使用Nanofocus三维形貌仪对各个参数编号试样进行形貌测量并记录分析保存数据。

图1 单个织构凹坑形貌Fig.1 The morphology of single dimple

图2 销盘试样尺寸图Fig.2 Dimension of pair of samples

1.2 实验方法

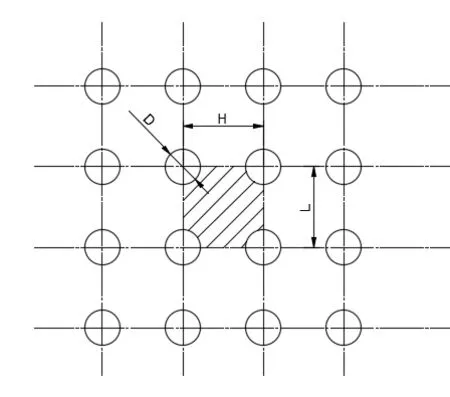

为了加工得到所需要的密度参数的凹坑阵列,则需要事先建立密度模型,具体如图3所示。首先把单个凹坑看作为一个圆,其凹坑直径便可看作是圆的直径D,H为每行中两个相邻凹坑圆心的中心距,L为相邻的两行之间的行距,则可以得出织构密度计算公式:

为了提升加工效率,在加工时采用正方形阵列加工方法也就是说织构阵列的行距等于列距,故有H=L,则密度计算公式可以简化为:

TD=(D²/4H²)×π×100%

图3 微织构凹坑密度计算模型Fig.3 The model for texture density calculation

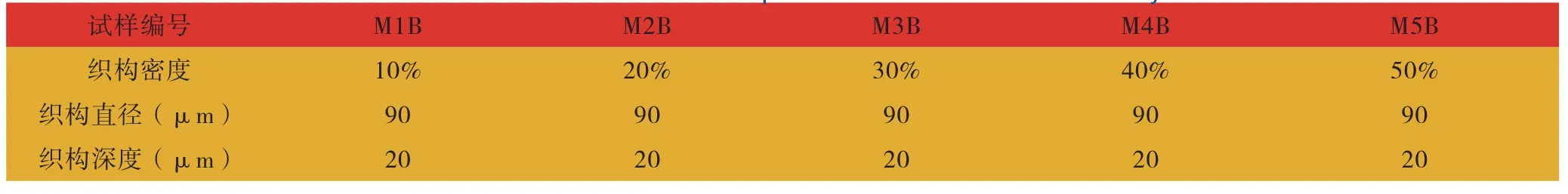

为了防止激光器在进行微织构加工时破坏涂层的完整性,影响涂层性能,本试验将织构密度加工工序置于涂层加工工序前。采用阵列加工方法,通过改变相邻凹坑中心距H加工不同织构密度参数的试样。其中按照密度由小到大顺序依次加工10%,20%,30%,40%,50%五组试样。如表1所示,编号依次为M1B,M2B,M3B,M4B,M5B。加工完成后在Rtec摩擦磨损试验机上进行脂润滑销盘旋转滑动摩擦试验,试验温度为室温,载荷为25 N,转速100 rpm,试验时长10 min。

表1 不同密度参数试样编号Table 1 The number of samples with different texture density

2 结果与讨论

2.1 脂润滑条件下不同表面处理方式对摩擦性能的影响

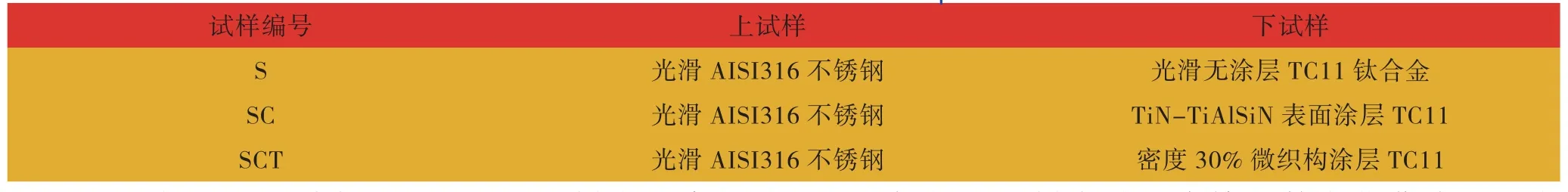

为了探究在脂润滑条件下,不同表面特性以及微织构的加入对试样摩擦性能的影响,本试验准备了三组相同的上试样(AISI316不锈钢),以及三组经过不同表面处理的TC11钛合金下试样,见表2。在室温,试验载荷30 N,转速100 rpm条件下进行销盘式旋转滑动摩擦试验,研究分析其摩擦性能。

表2 试样编号Table 2 The number of samples

图4为经过不同表面处理的下试样在对磨AISI316不锈钢上试样实验的摩擦系数变化曲线图。由图可知未经任何处理的TC11钛合金试样S摩擦系数震荡剧烈,同时摩擦系数也一直保持在较高的水平,同时在实验过程中产生非常大的噪音。由于S试样其本身作为对比组,在摩擦系数稳定后便停止了实验。SC试样的摩擦系数经过开始的磨合阶段后摩擦系数进入稳定阶段,大致处于0.25~0.3区间范围,但稳定时间较短,稳定阶段过后又开始缓慢爬升至S试样摩擦系数区间。SCT试样在进过短暂的磨合阶段后便进入了稳定阶段,且摩擦系数十分稳定。S试样摩擦系数最大,SCT试样摩擦系数最小。

图4 不同表面处理试样摩擦系数变化图Fig.4 The friction coefficient of samples with different surface treatment

图5为三组试样在摩擦试验结束后的表面磨损三维形貌图。有图可知即使在脂润滑的条件下未经任何处理的TC11钛合金对磨质地较软的316不锈钢依然有非常严重的磨损,其磨损主要表现为黏着磨损和磨粒磨损,在下试样表面可以清晰的看到磨粒和犁沟的存在。SC试样由于表面覆盖有紧密高硬度的TiAlSiN涂层,对磨上试样所产生的大部分磨粒无法磨穿涂层损伤到基体,固从形貌中可以看出磨道中间堆积了大量从上试样脱离下来的磨粒。图5(c)为摩擦试验后经过超声波清洗后的图片,在清洗前可以清洗看到凹坑中填满了润滑脂,同时在部分凹坑中镶嵌这从上试样脱落下来的磨粒。说明了相比SC试样,SCT其具有较低的摩擦系数与较长的稳定时间源于凹坑在摩擦过程中能够收集储存润滑脂与收集磨粒,其结构能够减缓摩擦接触表面润滑脂的流失,同时减少接触面存在的磨粒数量进而减小对上试样的磨粒磨损。

图5 不同表面处理试样磨损形貌图Fig.5 The wear morphology of samples under different surface treatment

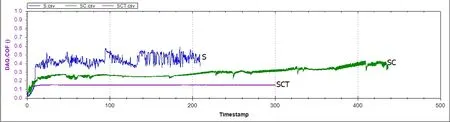

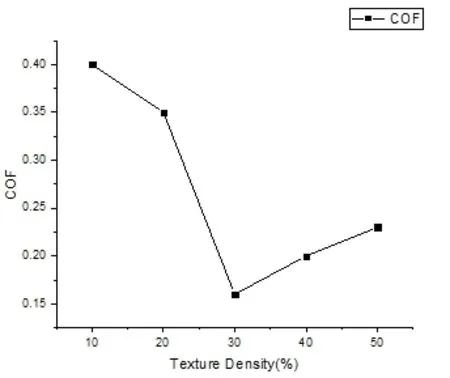

2.2 织构密度对摩擦系数的影响

图6为不同织构密度的试样摩擦系数随时间变化的曲线图。由图可知在开始的磨合阶段五组试样的摩擦系数均呈现出急速上升,其中M1B试样的振幅较大,这是由于在试验开始前润滑脂是通过涂抹方式填充至试样表面及织构凹坑中的,因为润滑脂初始阶段粘度较高不可避免的会导致材料表面摩擦区域润滑脂分布不均匀,甚至部分凹坑中并没有填充进润滑脂造成织构空腔。假设涂抹填充润滑脂时发生织构空腔的概率是固定的,由于M1B试样织构密度较小,这就导致M1B试样表面上填充满润滑脂的凹坑数量较少。摩擦开始后表面润滑脂逐渐被磨出接触区域,凹坑又不能持续提供润滑脂导致M1B不仅摩擦系数上升较快,其振幅也较大。M2B试样织构数量相比较于M1B试样有所增加,和M1B一样在同样空腔发生概率下其填有润滑脂凹坑的数量较M1B试样有所增加,反映在摩擦系数变化曲线上则是增大趋势相同,振幅减小,磨合反应时间延长。M3B摩擦系数相较于其他试样在磨合阶段显得最为稳定。值得注意的是M4B和M2B磨合阶段都有一个陡然下降然后恢复稳定的阶段,这是试验人员在中途向摩擦表面添加少量润滑脂以求证摩擦开始前试样表面润滑脂数量是否会对摩擦系数大小产生影响。实验表明起始阶段接触面上的宏观润滑脂厚度并不会摩擦系数造成影响,摩擦开始后只有一小部分润滑脂能停留在摩擦接触区域,大部分润滑会直接被上下试样相对运动推离接触区域。反映在摩擦曲线上的现象就是M2B和M4B在磨合阶段有陡降缓升阶段。M5B试样的磨合阶段最长,在将近10分钟时才趋于稳定,这是由于过大的织构密度至其表面凹坑中储存有大量的润滑脂,随着摩擦过程的进行,其中的润滑脂缓慢释放,直至10分钟左右达到稳定状态。

图6 不同织构密度试样的摩擦系数变化图Fig.6 The COF of samples with different texture density

观测分析图6中各组试样在稳定阶段的摩擦系数,绘制稳定阶段摩擦系数随密度变化曲线图得到图7。由图可知在织构密度较小的情况下,M1B,M2B其稳定阶段摩擦系数达到了0.35和0.4,接近于无织构的光滑试样脂润滑摩擦系数。织构的加入在存储润滑剂收集磨粒的同时也造成的接触表面的不完整,不利于润滑脂成膜连续性,稳定性。显然在M1B,M2B中织构所起到润滑剂存储缓释减磨效果低于破怪表面带来的负面效果。由于M1B和M2B试样织构密度都较小,只能够储存少量的润滑脂,在摩擦运动开始后润滑脂很快流失出接触区域造成摩擦系数接近甚至大于无织构表面。其中相比较M1B试样,M2B试样的织构形貌不仅不能提供充足的润滑效果,反而降低承载面积带来的负面效应过大使其摩擦系数在实验组中最大。M3B具有最低的摩擦系数,在上下试样相对运动的时候,由于上下接触面相互挤压以及相对位移,部分凹坑内的润滑脂会被挤出坑弥散到接触端面,参与成膜。当微织构密度足够时,微织构凹坑能够在向接触端面补充润滑脂的同时收集即将被磨出接触范围的润滑脂,达到一种平衡状态,此时的摩擦系数为最小。当织构密度进一步增大至M4B和M5B时,过大的织构面积也意味着过小的接触承载面积,承载面积过小导致接触区域润滑脂承受着较大的剪切应力,直接限制了润滑膜的厚度。由于下试样表面为TiAlSiN硬质涂层,而上试样为316不锈钢,当织构密度过大时会加剧织构边缘处的二体磨料磨损,造成摩擦系数增大,上试样磨损严重的结果。M5B相比较M4B其微织构形貌能够存储更多的润滑剂,这也是M5B摩擦系数上升最为缓慢的原因,但是过大的织构密度所导致的承载面积过小使其在润滑不充分条件下摩擦系数较大,随着织构凹坑内润滑脂的不断流失,端面承载面积过小带来的负面效果不断增大,导致其摩擦系数一直呈现上升状态。

图7 稳定阶段摩擦系数随织构密度变化示意图Fig.7 COF of samples with different texture density in stabilization stage

4 结论

(1)TiAlSiN涂层能够有效的保护TC11钛合金基体减小接触面磨损,但不具备降低摩擦系数效果,磨损主要为粘着和磨粒。

(2)TC11钛合金TiAlSiN涂层表面微织构形貌能够有效的降低涂层表面摩擦系数,其原因主要为织构形貌具有储存释放润滑剂和收集磨粒作用。

(3)织构密度对摩擦副摩擦系数有较大影响,当接触表面织构密度为30%时摩擦系数最小,也较为稳定。

[1] BANERJEEA D. Perspectives on Titanium Science and Technology[J]. Acta Materialia, 2013, 61(3): 844-879.

[2] ALAM M O, HASEEB A S M A. Response of Ti-6Al-4V and Ti-24Al-11Nb alloys to dry sliding wear against hardened steel[J]. Tribology International, 1999, 35(6): 357-362.

[3] 吴轩璇, 黄建云, 柏林, 等. HVOF制备CuNiIn涂层对TC4-DT钛合金抗微动磨损的改善[J]. 航空制造技术, 2016(14): 41-46.WU Xuan-xuan, HUANG Jian-yun, Bo Lin, et al. Improvement of Fretting Wear Resistance of TC4-DT Titanium Alloy Prepared by CuNiIn Coating Prepared by HVOF[J]. Aeronautical Manufacturing Technology, 2016(14): 41-46.

[4] SEGU D Z, KIM J H, SI G C, et al. Application of Taguchi techniques to study friction and wear properties of MoS2 coatings deposited on laser textured surface[J]. Surface & Coatings Technology, 2013, 232(10): 504-514.

[5] RIPOLL M R, SIMIC R, BRENNER J, et al. Friction and Lifetime of Laser Surface-Textured and MoS2-Coated Ti6Al4V Under Dry Reciprocating Sliding[J]. Tribology Letters, 2013, 51(2): 261-271.

[6] TAGAWA N, ANDOH H, TANI H. Study on Lubricant Depletion Induced by Laser Heating in Thermally Assisted Magnetic Recording Systems: Effect of Lubricant Thickness and Bonding Ratio[J]. Tribology Letters, 2010, 37(2): 411-418.

[7] LI J, XIONG D, HUANG Z, et al. Effect of Ag and CeO2 on friction and wear properties of Ni-base composite at high temperature[J]. Wear,2009, 267(1-4): 576-584.

[8] MURAKAMI T, OUYANG J H, SASAKI S, et al. High-temperature tribological properties of spark-plasma-sintered Al2O3 composites containing barite-type structure sulfates[J]. Tribology International, 2007, 40(2): 246-253.

[9] AOUADI S M, LUSTER B, KOHLI P, et al. Progress in the development of adaptive nitride-based coatings for high temperature tribological applications[J]. Surface & Coatings Technology, 2009, 204(6-7): 962-968.

[10] BASNYAT P, LUSTER B, MURATORE C, et al. Surface texturing for adaptive solid lubrication[J]. Surface & Coatings Technology, 2008,203(1-2): 73-79.

[11] QIN Y, XIONG D, LI J. Tribological properties of laser surface textured and plasma electrolytic oxidation duplex-treated Ti6Al4V alloy deposited with MoS2 film[J]. Surface & Coatings Technology, 2015(269): 266-272.

[12] ZHANG K, DENG J, LEI S, et al. Effect of micro/nano-textures and burnished MoS2 addition on the tribological properties of PVD TiAlN coatings against AISI 316 stainless steel[J]. Surface & Coatings Technology, 2016(291): 382-395.

[13] SHIMIZU T, TAI K, YANG M. Micro-texturing of DLC Thin Film Coatings and its Tribological Performance Under Dry Sliding Friction for Microforming Operation[J]. Procedia Engineering, 2014(81): 1884-1889.

[14] SHUM P W, ZHOU Z F, LI K Y. Friction and wear reduction of hard TiAlSiN coatings by an integrated approach of laser surface texturing and high-energy ion implantation[J]. Surface & Coatings Technology, 2014(259): 136-140.

[15] HE D, ZHENG S, PU J, et al. Improving tribological properties of titanium alloys by combining laser surface texturing and diamond-like carbon film[J]. Tribology International, 2015, (82): 20-27.