FPSO码头舾装靠泊装置设计及结构强度分析

李 强 孙继林 张春雷 蒙嘉琿 周 蕊

(1. 北京高泰深海技术有限公司 北京100011;2. 青岛北海船舶重工有限责任公司 船舶与海洋工程研究所 青岛266520)

引 言

浮式生产储油卸油装置(Floating Production Storage and Offloading,FPSO)是对开采的石油进行油气分离、处理含油污水、动力发电、供热、原油产品的储存和运输,并且集人员居住与生产指挥系统于一体的综合性的大型海上石油生产基地,是目前海洋工程船舶中的高技术产品。[1]

船舶舾装是造船工艺中的一个重要组成部分,其作业范围较广泛,工程量通常可达船舶建造总工程量的50%左右。船舶的码头舾装作业时间较长,船舶在泊位舾装期间很可能会遭遇恶劣气象条件, 所以应该充分重视舾装码头系泊安全研究。对于FPSO这种特殊的大型船舶,其整个建造过程包括设计、建造、加工、安装、调试和试生产等,涉及多个学科和技术,需要船体上部组块设计单位、工程项目组、建造方、调试公司、油田作业方、船东、船级社和设备供应商等多个单位配合协调才能完成,码头舾装也更为复杂和重要。[2]当FPSO的船体建成下水之后,除一般船舶的舾装工作外,还会停靠在舾装码头进行上层模块的安装和调试等后续工作。很多重要设备都在此期间安装。所以,为确保FPSO在码头的安全停靠和高效施工,设计一种专用码头舾装靠泊装置十分必要。

近些年,我国计算机和海洋工程科学领域都发展迅猛,不断涌现出很多新型材料并得到广泛应用,尤其是对于超出了船级社规范计算公式范围的船舶,有限元计算分析成为船舶与海洋工程结构物设计的重要计算方法。[3]护舷驳船是FPSO码头舾装靠泊装置的重要组成部分,本文对其结构按照船级社相关规范进行有限元计算分析。

1 FPSO码头舾装靠泊装置组成及工作原理

1.1 靠泊装置的组成

FPSO码头舾装靠泊装置主要由护舷驳船及其辅助装置(如缆绳和系缆桩等结构)组成,护舷驳船为其核心组成部分。靠泊装置与FPSO的水平位置关系如图1所示。

当FPSO停靠在舾装码头进行后续舾装工作时,该装置提供了一种利用护舷驳船将FPSO和码头隔离的设计方案,即利用2艘护舷驳船隔离FPSO船体和码头,并用缆绳将FPSO船体、护舷驳船和码头相对固定。

图1 靠泊装置与FPSO的位置关系水平面图

1.2 靠泊装置工作原理

由于船体和码头之间拥有立管提升装置,所以对于船体和码头之间的距离有一定要求。现有的橡胶充气球无法满足工作要求,故设计2艘钢制护舷驳船以满足停靠的工作需求。舾装靠泊装置为FPSO的码头舾装提供充足的工作空间,并能有效缓冲船体和码头之间的作用力,降低船体或码头发生损坏的风险。

护舷驳船漂浮在水面,与FPSO相对位置不变,涨落潮时可随FPSO船体上下运动。护舷驳船可以根据潮位的高低利用内部的压载水调节自身吃水,以使其与码头和FPSO的相对位置调节至最合理状态。当潮位变化(尤其是最高潮和最低潮)时,靠泊装置可以利用自身压载调节系统调节自身吃水,从而保证护舷驳船、码头和FPSO船体这三者处于最合理的受力状态。护舷驳船与FPSO的侧面位置关系如图2所示。

图2 护舷驳船与FPSO的位置关系侧面图

2 FPSO码头舾装靠泊装置结构设计

2.1 靠泊装置主体结构

靠泊装置的主体结构为2艘护舷驳船,其结构参考船舶的结构形式,采用钢制板梁结构,板材和型材的规格满足船舶相应规范。[4]护舷驳船的建造也严格遵循船舶的建造规范和焊接要求,并且每个舱室均需做密性试验。主船体结构采用纵骨架的结构形式,设有一道前后贯穿的水密纵舱壁,并设有两道水密横舱壁。本驳船的船长、船宽和型深等参数均按照FPSO码头舾装的靠泊要求设定,板材的厚度和型材的规格也要根据靠泊力的大小作相应加强。在既满足使用要求又尽量减轻总质量的前提下,经过反复论证和修改,最终设计出了合理的结构形式。[5]护舷驳船典型横剖面如图3所示。

图3 护舷驳船典型中剖面图

2.2 靠泊装置辅助结构

每艘护舷驳船分成6个水密舱,以便提升护舷驳船的抗沉性和安全性,并方便调节浮态。每个水密舱上部都设有一个水密舱口盖,每个水密舱都装有压载排载系统,能根据水位监测系统调节护舷驳船的吃水。为便于加工制造及日后检修,每个水密舱口盖下均设有扶梯。[6-7]

护舷驳船与FPSO和码头相邻侧分别安装橡胶护舷和方木。当FPSO进行码头舾装时,船体和码头在拥有足够作业空间的同时,避免FPSO船体结构和码头遭受损伤。护舷驳船的上部四周装有可拆卸的栏杆,可以保护驳船上的工作人员,即使拆除栏杆也不会与固定的缆绳发生干扰。护舷驳船靠近码头一侧的上部设有两个系缆桩,以便用缆绳将护舷驳船固定在码头上。舱口盖、扶梯栏杆和系缆桩等结构,均按照船舶相应规范进行设计。[8]护舷驳船结构形式如图4所示。

图4 护舷驳船结构形式图

3 装置主体结构强度分析

3.1 强度分析的必要性

护舷驳船是FPSO码头舾装靠泊装置的主体结构,其板厚和型材等结构的规格虽严格按照船舶相应规范进行计算且进行相应加强,但FPSO码头舾装的整个过程中,护舷驳船始终承受着船体和码头的作用力,并随着水位和潮水的变化,其受力状态也随之改变。当FPSO靠岸和离岸时,更可能会处于受力集中的状态。所以,对护舷驳船进行整体强度分析十分必要。

3.2 强度分析方法

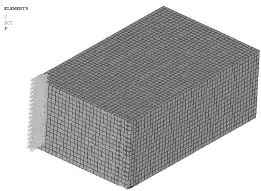

护舷驳船强度分析利用通用有限元软件建模,选择最危险的工况加载边界条件和载荷进行计算,取安全系数对模型进行校核。[9]按照护舷驳船各构件设计尺寸、板厚、截面、开孔等,创建结构的三维有限元模型, 板壳单元和梁单元在建立的有限元模型中被采用。

模型中采用以下几种单元:

(1)模型中板壳( Shell )单元

一般用来模拟船舶结构的甲板、纵横舱壁、肘板和强横梁的腹板等。板壳单元大多采用四边形单元,在连接或变化较大处采用少量三角形单元过渡。单元的大小参考型材的间距,边长之比尽量不超过1 ∶ 2。

(2)模型中梁( Beam )单元

一般用来模拟船舶结构中距受力区域较远的普通肋骨、舱壁加强筋、支柱等杆件结构和强构件如强横梁等的面板。在板壳单元的边界建梁,并依照梁的实际截面形状和方向建立模型。

除此之外,还要对有限元模型进行简化,如橡胶护舷的安装底座和方木的固定结构等。这一简化过程,既是出于其对结果影响极小的考虑(如忽略远离受力区域的开孔等),也是出于某种保守的考虑,如忽略较小的肘板等。

根据FPSO施加在护舷驳船上的作用力以及水位和潮水的变化,分析FPSO船体、护舷驳船和码头的具体受力情况,得出两个最危险的受力情况:一种情况是在FPSO码头舾装的整个过程中,由于码头底部向里凹陷,水位最低时护舷驳船与码头的作用面积最小;另一种情况是当FPSO靠岸和离岸时,船体的作用力可能完全作用在护舷驳船一侧橡胶护舷上。所以,两个最危险的工况为工况1和工况2。工况1时,FPSO船体作用在护舷驳船的力最大,且护舷驳船与码头接触面积最小;工况2时,FPSO船体完全作用在一列橡胶护舷上,此时的作用力取橡胶护舷所能承受的最大作用力。两个工况的载荷及施加约束如图5和图6所示。

图5 工况1-施加载荷约束示意图

图6 工况2-施加载荷约束示意图

3.3 强度评估标准

根据相关规范及护舷驳船所用材料[10],许用应力的最小值为0.9×235 = 211.5 MPa。

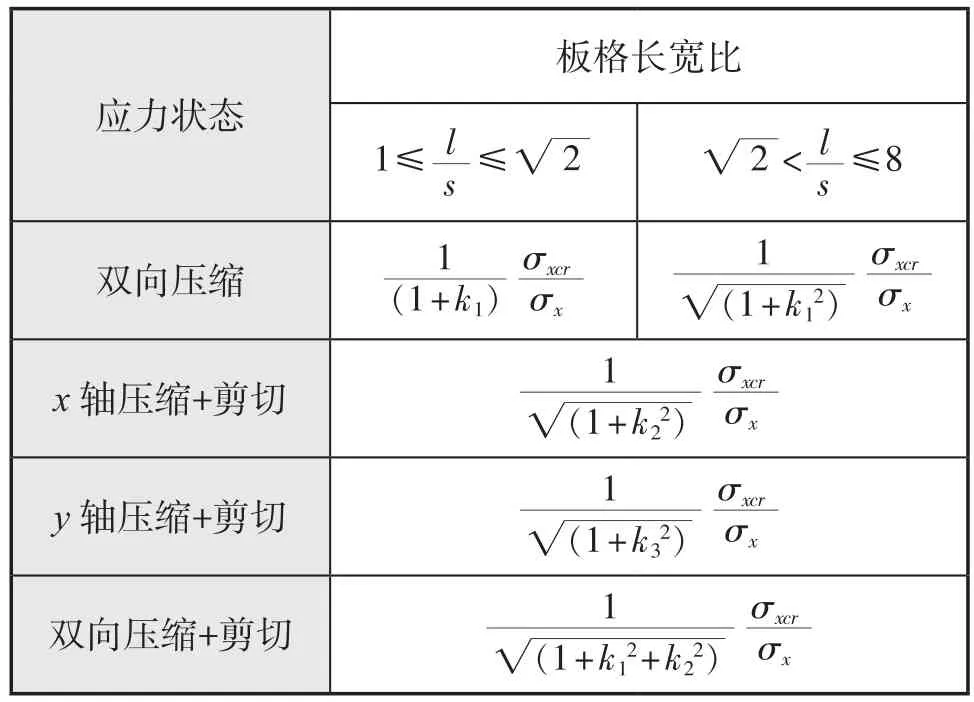

屈曲强度评估中,屈曲安全因子λ应为板格临界屈曲应力与计算所得的实际压应力之比,其计算值如表1所示。

表1 λ 计算值

3.4 屈服及其屈曲强度评估

护舷驳船强度校核的有限元计算结果如下页图7所示。

图7 Von Mise力云图

如图所示,各工况的Von Mise力最大值为84.56 MPa。根据船舶相关规范中应力结果的验证要求,其值小于许用应力211.5 MPa,可满足FPSO舾装作业的使用要求。

主要构件的屈曲强度评估结果如表2所示。

表2 板格屈曲校核结果

4 结 论

FPSO码头舾装靠泊装置的结构具有以下优点:

(1)护舷驳船相对较宽,使码头舾装作业具有较大的工作空间。采用护舷驳船的型式,增加了施工的安全性和便利性,能有效提高施工的工作效率。护舷驳船的上部和内部安装有栏杆、梯子和系缆桩等舾装构件,可起到保护工作人员安全、检查内部情况和系泊护舷驳船增加稳定性等作用。

(2)护舷驳船与普通橡胶护舷靠球相比,具有接触面积大的特点,从而使受力状态更稳定均衡,FPSO的浮态更平稳,可显著提高组块安装的工作效率。

(3)护舷驳船与FPSO船体和码头的接触侧分别安装橡胶护舷和方木,能有效承受船体对其施加的作用力,并能有效保护FPSO船体和码头,使其免受损坏。

总之,FPSO码头舾装靠泊装置作为一种新型的大型船舶码头舾装装置,具有相对于其他系泊方式所没有的优点。现已应用于FPSO建造的工程实践中,并达到预期效果。相信在不久的将来,此装置定会在FPSO等大型船舶的码头舾装建造过程中获得广泛应用。

[参考文献]

[1]吴家鸣. FPSO的特点与现状[J].船舶工程. 2012(s2):1-4.

[2]窦宏波.浮式生产储油装置建造中的几个关键界面[J]. 中国海上油气:工程, 2003(5):8-11.

[3]熊志鑫.船舶结构有限元建模与分析[M].上海:上海交通大学出版社,2014.

[4]乔国瑞, 孙雪荣, 周佳 . 3 000 t自航起重船结构设计与强度分析[J]. 船舶, 2011(5):21-26.

[5]孙雪荣, 杨青. 超大型半潜船船体结构直接计算设计研究[J]. 船舶, 2017(2):1-9.

[6]GB 3892-83.船用钢制直梯[S]. 1983.

[7]CBT 3842-2000. 快速启闭水密舱口盖[S]. 2000.

[8]中国船舶工业集团公司. 船舶设计实用手册:舾装分册 [M]. 3版.北京:国防工业出版社, 2013:211-216.

[9]袁培银,赵宇,雷林,等.散货船船体货舱段强度的有限元计算分析[J].重庆理工大学学报: 自然科学,2016(2):53-57.

[10]中国船级社.钢质海船入级与建造规范2015[M].北京:人民交通出版社,2015.