新型桩-梁-拱(PBA)工法中隧道钢管柱安装机的应用

崔淑英 邵玉涛 陈根龙

(中国地质科学院勘探技术研究所,065000,廊坊∥第一作者,工程师)

随着我国一些大中型城市交通密度的不断增大,地铁作为城市主要交通工具的作用日益凸显。与大中型城市对地铁日益增长的需求相对比,地铁建设技术的发展却步履缓慢,尤其体现在地铁施工的机械化程度上。

1 PBA 工法简介

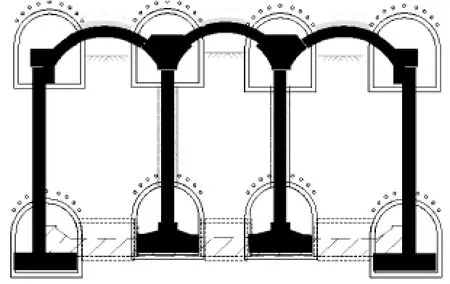

PBA 工法(Pile-Beam-Arch,桩-梁-拱),即浅埋暗挖洞桩法。该工法是我国工程师在分析总结传统浅埋暗挖法优缺点后,将地下框架结构逆作法和暗挖法通过导洞、钢管柱、人工挖孔桩、钻孔灌注桩、扣拱等成熟技术有机结合后所提出的一种地铁车站施工方法[1]。PBA工法先施工小导洞,在小导洞内施工围护边桩、钢管柱、底纵梁和顶纵梁,然后施工拱顶结构,形成“桩、柱、梁”稳定的受力体系,最后通过逆筑施工工法完成地铁车站的主体结构二衬[2]。

PBA工法中的桩包含边桩和中桩,传统八导洞和六导洞中的钢管柱作为中桩,上方与顶纵梁连接,下方与底纵梁连接。但是中桩下底纵梁较窄,在软弱地层中地基承载力不足,且八导洞及六导洞成形后,边桩及中桩均通过人工挖孔成桩,降水周期较长,工人作业安全风险高。新型PBA洞桩法采用单层四导洞结构,取消了下层4个导洞及条形基础,通过增加边桩和中桩的长度来提高桩的承载力。中桩是车站主体三联拱的主要承重结构,中桩钢管柱质量的好坏直接影响到车站施工的安全与稳定。

双层八导洞车站、双层六导洞车站和单层四导洞车站的横断面结构图见图1、图2、图3。

2 传统四导洞钢管柱定位吊装工艺

新型PBA工法采用的四导洞结构,钢管柱的定位主要通过工人进入深度10多m的钢护筒内,通过人工凿除超灌的混凝土,而后安装定位器来进行定位。此方法定位精度差,人工工作量大,工作环境恶劣,安全风险高。由于需要工人进入钻孔内部工作,需要下入钢护筒护壁,然后将孔内积水抽出。钢护筒作为临时支护护筒,车站开挖时还需将其拆除。因此传统四导洞成桩工艺会造成钢护筒的大量浪费,安装定位器需要进行的前期处理工作也大大延长了施工周期。

图1 双层八导洞车站横断面结构图

图2 双层六导洞车站横断面结构图

图3 单层四导洞车站横断面结构图

钢管柱的安装精度要求较高,导洞内空间狭小,吊装及垂直度控制是施工难题。目前,大部分地铁车站钢管柱的吊装采用简易门式架分节吊装,门架横梁上设置2个手动葫芦,分节起吊安装钢管柱。吊装时,手动葫芦起吊第一节钢管柱沿孔下放,下放至法兰面时采用专用夹具将其在孔口固定,然后起吊第二节钢管柱,两节钢管柱通过平面法兰上的螺栓孔连接[3]。依此类推,逐节连接下放钢管柱。此工艺钢管柱安装完成后的垂直度无法直观体现。

3 隧道钢管柱安装机的应用

3.1 隧道钢管柱安装机应用工地概况

多功能隧道钢管柱安装机首台样机应用于北京地铁16号线万泉河桥站。万泉河桥站位于万泉河路与北四环西路交叉口处万泉河立交桥范围内,沿北四环西路北侧辅路下敷设,下穿万泉河主桥及万泉河,平行于北四环西路东西向设置。万泉河桥站全长336 m,车站西端21.2 m范围为三层双跨框架结构,采用明挖法施工;其余主体结构段均为地下二层双跨连拱直墙结构,采用暗挖“PBA”法(桩基)施工。中桩共计54根,采用Φ 900钢管柱,钢管柱下采用Φ 1800灌注桩进行承载。

3.2 隧道钢管柱安装机功能介绍

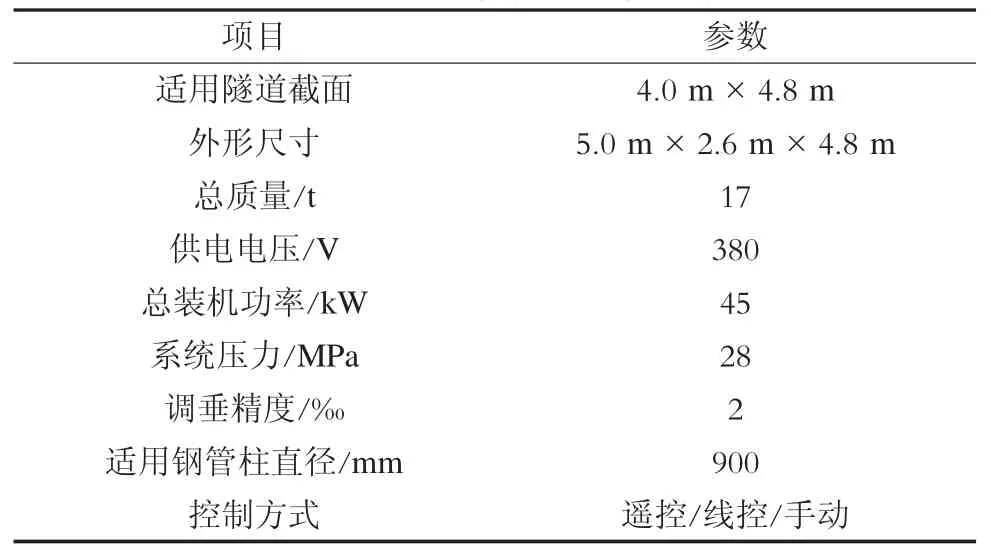

针对四导洞成桩工艺的不足,自主研发了隧道钢管柱安装机(见图4),该设备是集下放钢筋笼、钢管柱、浇筑混凝土,调整钢管柱垂直度等多功能于一体的机械化、自动化、智能化设备。该设备参数见表1。通过在第一节和工具节上各安装一个高精度倾角传感器,可以调整和监测钢管柱的垂直度,钢管柱垂直度精度能够控制在0.1°范围之内。

图4 隧道钢管柱安装机

表1 隧道钢管柱安装机参数

隧道钢管柱安装机通过高精度倾角传感器可以显示钢管柱下放后的角度变化,按下一键调垂按钮后,程序自动控制4个支腿油缸的伸缩,以此来调整设备的角度。由于钢管柱下放后通过抱闸的抱紧与隧道钢管柱安装机已成为一个刚性整体,因此通过调整安装机的角度变化,最后可以使钢管柱的垂直度调整到设定的精度范围内,精度达标后一键调垂程序自动结束,4个支腿油缸停止动作。钢管柱垂直度调整前后对比见图5。

图5 钢管柱垂直度调整前后对比

3.3 隧道钢管柱安装机工作示意图

隧道钢管柱安装机简图见图6。隧道钢管柱安装机工作流程见图7。

3.4 隧道钢管柱安装机支腿受力分析

根据隧道钢管柱安装机的工作状态,其受力最

图6 隧道钢管柱安装机

3.5 隧道钢管柱安装机的应用

由于隧道钢管柱安装机的调垂机理与传统钢管柱调垂机理不同,前者是钢管柱全部下放后统一调垂,后者是预先在孔内安放定位器来控制钢管柱的垂直度。使用隧道钢管柱安装机可避免人下孔作业,由此可取消为安放定位器而进行的一系列准备工作,如:下入钢护筒、抽取孔内积水和人工孔内凿除超灌水泥等。仅此一项就为施工方大大缩短了施工周期,工人不必进入10余米深的孔内作业,大大增加了工作的安全性。采用两种方式安装的对比见表2。

表2 钢管柱安装对比表

图7 安装机工作流程

钢管柱垂直度调整完毕后,开始灌浆。安装机配有主卷扬和副卷扬,主卷扬提升力较大,负责吊装钢管柱,副卷扬提升力较小,负责灌浆导管的提升。副卷扬由电机控制,可以实现自由落体运动,从而可以完成灌浆导管的抖动。大的组件为前支腿油缸,隧道钢管柱安装机自重、钢管柱自重以及混凝土凝固时产生的向下的拉力均作用在抱闸上,进而传递到2个前支腿油缸,因此支腿油缸在系统压力下能够承受的最大压力至关重要。

隧道钢管柱安装机自重:17.8 t;

钢管柱自重:10 t(以钢管柱外径Φ 1 000 mm,壁厚26 mm,按照钢管柱长度为16 m计算);

前支腿油缸受力:17.8+10=27.8 t;

前支腿油缸缸径Φ 125 mm,系统压力P=28 MPa,单个支腿油缸在系统压力作用下能够承受的压力F为:

F=PS (1)

式中:

S——单个支腿油缸的截面积。

计算得F=34 t,2个支腿油缸在系统压力下所能承受的压力为68 t。因此支腿油缸完全能够承受安装机自重及钢管柱自重。

4 结语

(1)隧道钢管柱安装机的成功应用,为新型PBA工法在全国范围内的推进奠定了良好的基础,目前除北京地铁16号线以外,哈尔滨,新疆等地均已计划采用新型PBA工法进行地铁站的开挖。

(2)隧道钢管柱安装机的初步应用即在施工效率、成本和安全性上取得了突出的成绩。随着大中型城市对地铁需求的日益增多,只有不断提高地铁施工的技术水平,设计更多高效的机械化设备,使地铁施工逐步从人工化向机械化方向发展,才是提高地铁建设速度的根本。

[1] 王文涛.PBA工法地铁车站导洞施工方案优化研究[D].北京:北京交通大学,2015.

[2] 陈丽敏.PBA工法钢管柱施工技术[J].国防交通工程与技术,2012(S1):101.

[3] 肖昌军.北京地铁10号线劲松站PBA工法钢管柱安装施工技术[J].施工技术,2008(12):238.