精益数控加工车间绿色制造与节能环保

■ 航空工业西安飞机工业集团有限责任公司 (陕西 710089) 刘红安

2015年国务院印发《中国制造2025》(国发〔2015〕28号)的指示精神,对于传统制造产业提出了前瞻性的指导,包含了积极构建绿色制造体系。支持企业开发绿色产品,推行生态设计,显著提升产品节能环保低碳水平,引导绿色生产和绿色消费。建设绿色工厂,实现厂房集约化、原料无害化、生产洁净化、废物资源化和能源低碳化。发展绿色园区,推进工业园区产业耦合,实现近零排放。以此为指引,精益数控加工车间秉承“卓越质量是精益生产的目标”,因此按照精益理念构建了流程型的加工厂,按照价值链对各业务流程进行了分层分类,其中生产保障业务延伸并涵盖了所有数控设备的切削液使用。精益数控加工车间通过深入推进精益管理,规范数控设备的切削液使用、回收及循环利用环节,优化数控设备工作流程,从技术、生产和管理等方面对切削液进行有效监控,从而提高了设备综合利用率OEEOverall Equipment Effectiveness,降低数控设备的辅助材料消耗费用与时间准备周期,为实现精益工厂建设、精益数控加工车间绿色制造与节能环保及自动化的高效生产组织模式提供一定的保障,并使车间数控设备管理机制长期有效运行。

目前,传统的数控加工车间切削液使用主要情况:

一是数控加工设备的切削液由机床操作人员自行配比添加,且一般不做日常维护,如图1所示。由于个人水平不一,没有执行依据标准,不监测切削液具体技术参数,如浓度(质量比)、pH值、电导率和泡沫度等,无法保证切削液处于最佳使用状态,直接影响产品加工质量,如产生零件表面锈蚀,甚至导致基体锈蚀,以及加工设备的锈蚀等。

图1 传统模式-操作人员添加切削液(简单、任意)

二是切削液更换比较随意,因此导致切削液的使用周期缩短,使用成本增大。近年来,如何减少资源消耗和尽可能少地产生环境污染成为制造业面临的重大问题之一。

三是依据国家标准DB11/T 673-2009《清洁生产标准-金属切削加工》规定,厂房内6m以下空间区域空气中油雾浓度≤5.0 mg/m3。目前,传统金属加工厂普遍采用含油乳化液进行数控加工,由于其含有蛋白质成分,切削液使用容易变质。并且,近年来,随着高速数控机床在金属加工行业应用的日益普及,设备的高速电主轴也是应用首选,高速加工需求的高速电主轴一般转速≥10 000r/min,最高可达100 000 r/min(高速磨床),在实际加工中,含油乳化液喷溅到高速主轴上立即气雾化,空间区域空气中油雾浓度≥5.0mg/m3,对环境卫生及人员人身健康造成危害,在温度高的环境下,尤其明显。

1. 冲突(问题)

目前,国家要求制造业淘汰落后产能,同时,企业受环保政策趋严及自身生产、管理成本较大压缩经济增加值EAV等因素影响,传统金属加工厂切削液的管理使用已经无法满足现阶段的要求,存在诸多在环境卫生、产品生产、质量、环境约束和危废品回收处理方面等的问题,产生诸多影响,有以下几个主要方面。

(1)环境卫生:金属加工厂房主要进行机械加工的铣削作业,通过金属切削液对工件表面进行润滑和冷却,在碰撞、蒸发和相变等多重作用下,在密闭的空间内产生大量的油雾及有害气体,切削液选用不当严重影响车间工作人员的身心健康。

(2)产品质量:精益数控加工车间切削液的选用目的是提高加工零件的表面粗糙度,延长刀具的使用寿命,防止工件和机床生锈。为了改善切削液的性能,切削液中含有大量的添加剂,如极压润滑剂、防锈剂、pH值调节剂、杀菌防霉剂和消泡剂等,准确无误的成分含量配比需要专人维护,每天进行检测与重新进行配置。另外,大型、超大型零部件的数控加工动辄在1周以上(按照1日3班工作时间计算,设备24h不停机),采用传统的切削液使用模式,无法及时保证切削液浓度、pH值、硬度及菌群数量等始终处于合格线以内,导致零件加工质量无法保证。

(3)环境约束:传统的机加工厂采用含油乳化液进行数控加工,由于其含有蛋白质成分、乳化剂和矿物油,切削液使用容易变质,对环境卫生及人员人身健康造成危害,在温度高的环境下,尤其明显,使用周期缩短。

(4)传统切削液服务模式、管理较为混乱:传统的切削液更换依据往往由人为主观判断而定,一般就是目测和嗅觉感官,无科学检测依据,而且都是由操作人员进行切削液使用全流程跟踪。操作人员在更换切削液时,切削液技术参数往往已经改变,并且配置随意,造成很大浪费。

(5)危废品回收处理:由于传统的数控加工往往采用含油乳化液,如(3)、(4)所述,需求量大,更换频繁,危废品回收处理费用居高不下。若废液不经有效处理而给予焚烧或排放到江、河、湖、海中将造成严重的大气污染和水污染,对生态环境造成不可逆转的破坏。目前我国大力加强环境保护建设,对重污染企业严密监控,提出的“谁污染、谁治理”政策,无疑将增加企业成本,降低企业EAV值。

(6)与精益工厂的理念有差距:传统的数控加工切削液服务模式中,一线工人不仅要专注于加工,还要忙于切削液的添加、日常监测以及废液收集、移交,无法整合资源,实现集约化生产。目前,围绕着国家层面战略规划愿景,精益工厂通过加强内外部各职能部门的协调运作,正在构建绩效卓越的精益生产体系,如图2所示。目的在于消除生产环节的浪费,现场改进,持续优化生产现场自主管控体系,沿着质量、效益两条主线,降低库存,均衡生产,将一线工人从其它与设备操作无关的事务中解放出来,减少干扰项,专注于零部件加工,高质量、准时化交付。

(7)制约设备综合利用率OEE提升:如(6)所述,一线操作人员忙于各种与设备操作无关的事务,导致无法专注于零部件加工,制度时间内的有效加工时间减少,影响设备综合利用率OEE提升。

图2 精益工厂生产组织模式

2. 解决的思路

精益数控加工车间以问题为导向和牵引,关注数控加工生产流程控制,按照创新性的理念,选用绿色水基切削液代替乳化液,建立并实施切削液服务保障管理模式。即指定专业切削液服务商,与车间相关业务部门组成专业服务团队,负责车间所有切削加工设备的切削液的保障服务,其中主要包含对切削液使用监测技术指标和保障服务程序的确定;切削液的调配,切削加工设备切削液的添加、日常监测、消泡处理、杀菌处理以及废液收集、移交;切削加工设备切削液箱及切削冷却循环系统的杀菌处理;对切削液日常使用状况的基础数据进行统计汇总分析等。

3. 解决的路径

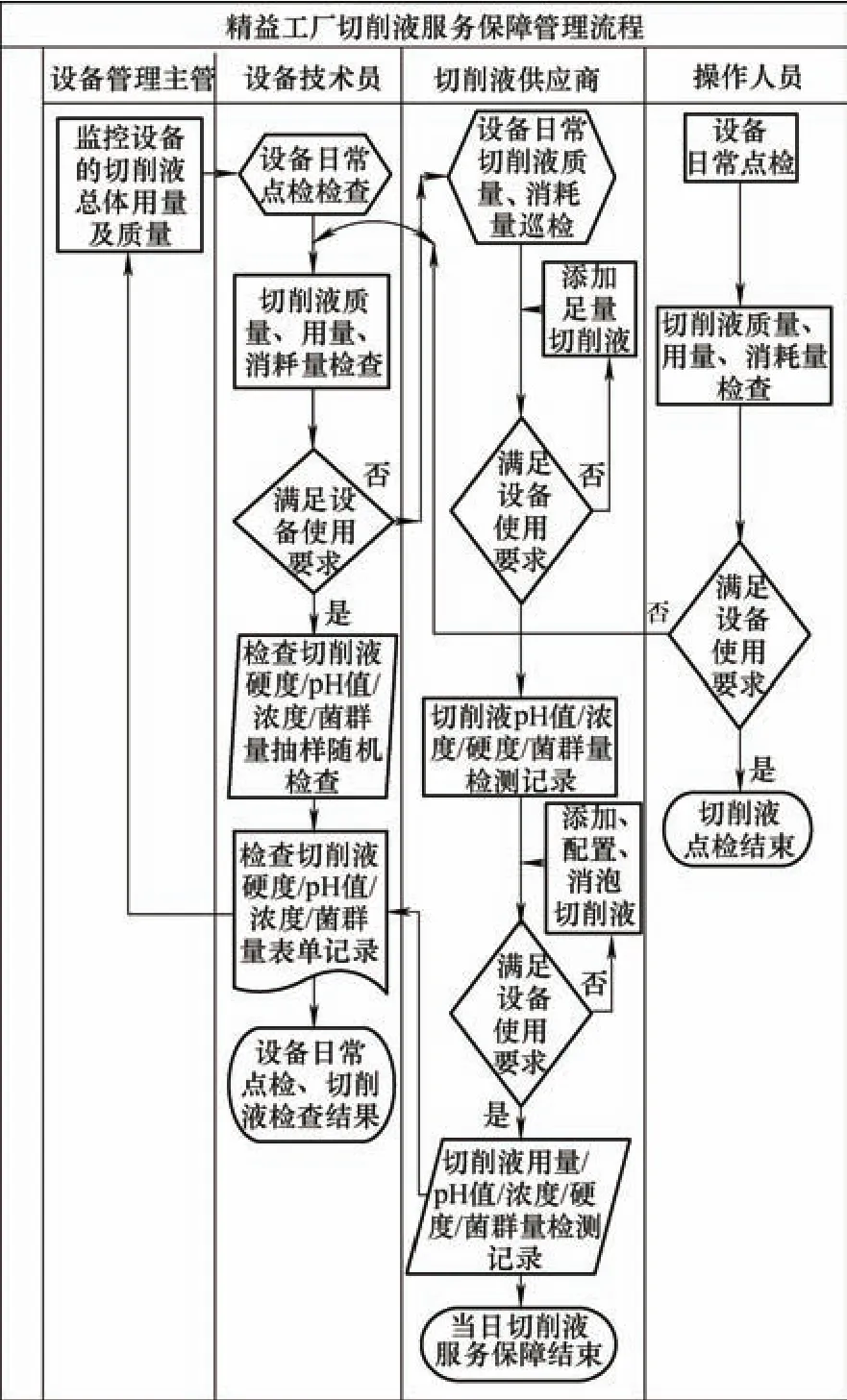

因此,精益数控加工车间根据自身经营发展的需要,委托具有资质的切削液服务商公司进行切削液保障服务,其中涵盖了监测切削液技术指标和保障服务程序,设计了专门工作流程,各部门、人员各负其责,独立开展工作,具体工作流程如图3所示。

精益数控加工车间设备管理、技术部门人员必须认真履行监管职责,做到严把关、勤检测和多沟通,投身一线,与现场服务人员密切互动,将切削液服务保障过程中出现的问题闭环解决,形成良性循环,确保工作顺利开展,如认真查实切削液服务商填写的检测表单(见表1)或按照某绿色水基切削液性能检测要求随机抽查某数控加工设备的切削液现场应用情况(见表2)。

切削液服务商指派专业人员对每台数控设备切削液各项指标如切削液用量、pH值、浓度、硬度和菌群量定期进行监测并详细记录,如图4所示。

图3

图4

表1 切削液现场检查记录表

4. 实施效果

精益加工车间自实施绿色水基切削液服务保障管理模式以来,效果显著。

改善成果:精益加工车间建立并实施切削液服务保障管理,相对于传统的乳化液切削液使用模式,在如下方面得到了改善:

(1)切削液使用寿命更长。在同等条件下,绿色水基切削液的使用寿命比传统乳化液切削液长2倍,而价格仅为传统切削液的1.1倍,因此,选用绿色全合成水基型切削液,虽然新型切削液采购成本提高了10%,但是其使用周期可显著延长,基本不产生废液。由废液处理产生的危化品处理费用基本为0,切削液浓缩液的直接购置费用比原来减少45%。

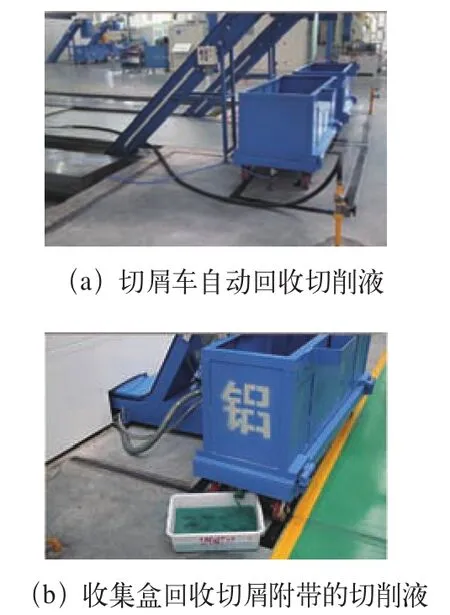

(2)车间通过切削液收集盒将随切屑带出的切削液进行回收再利用,提高了切削液的利用率,实际成本比用乳化液有明显的降低,如图5所示。

(3)实现零排放,大幅降低危废品排放处理费用。如果再引入适当的设备,采用绿色环保水基切削液,可以实现0排放,节省所有排放费用。以车间1年消耗1 000t切削液为例,在忽略添加、带走和蒸发等因素的条件下,每年需要处理的废液为:1 000t×20(加纯净水稀释倍率)=20 000t,每吨以200元的处理费用计,使用普通切削液全年需要处理费用200元/t×20 000t=400万元。而使用0排放绿色水基切削液,基本不产生废液,即为公司节省400万元。

(4)其他社会经济效益。由于使用绿色水基切削液而带来的其他社会经济环境效益,同样是十分明显的。对照国家标准DB11/T 673-2009《清洁生产标准金属切削加工》规定,厂房内6m以下空间区域空气中油雾浓度≤5.0mg/m3。对操作者的伤害和环境的污染几乎没有影响等。

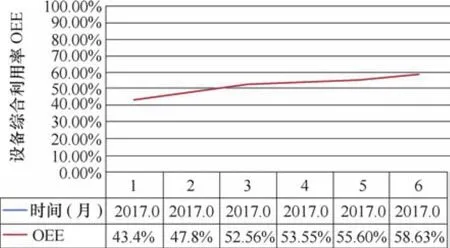

(5)设备综合利用率OEE显著提升。精益加工车间实现“一人多机”、“一人多岗”的生产组织模式,切削液服务保障管理模式为其提供一定的保障,并且提高OEE。

精益加工车间拥有集群化数控设备时,切削液服务保障管理模式的有效性立即得到验证,用于日常切削液调配、更换、添加和运输等造成设备停机时间约为0小时,设备综合利用率OEE显著提升,如图6所示。

表2 切削液技术参数对照检查表

图5

图6

5. 结语

切削液是切削加工过程中造成环境污染和职业健康与安全危害的主要源头之一;并且传统的切削液服务保障模式也制约了企业的生产。目前,国家要求建立以企业为主体、市场为导向、产学研深度融合的技术创新体系,促进科技成果转化。绿色水基切削液也取得资质准入金属加工领域。因此,企业必须立足自身现有条件,利用自身优势,积极开展技术创新、自主创新,遵循精益的理念,以问题为导向,精准聚焦,迅速改变传统保障模式,重新设计服务保障流程,从而节省辅助材料消耗费用,减少停机时间,提高设备综合利用率OEE,提高一线人员职业健康与安全防护,实现产业升级换代。

参考文献:

[1] 西泽和夫.工厂长的生产现场改革[M].北京:东方出版社,2017:154.

[2]佃律志.零浪费丰田生产方式[M].北京:东方出版社,2013:12.

[3]谢发富,李茂生.绿色水基切削液的技术经济分析[J].润滑与密封,2009,34(7):118-124.