原料配比对石英质孔梯度陶瓷性能的影响

, ,,

(1.广西民族大学相思湖学院,南宁 530008;2.九江学院机械与材料工程学院,九江 332005;3.萍乡学院材料与化学工程学院,江西省环保材料与装备工程技术研究中心,萍乡 337055)

0 引 言

多孔陶瓷是指由原料经成型和高温烧结而成的具有较高气孔率的一种陶瓷材料。多孔陶瓷具有耐高温、抗氧化、耐化学腐蚀、微孔均匀,以及原料来源广等特点,在化工、石油、冶金、机械、食品、医药、生物等行业中作为固液分离、曝气、吸声、换热等材料而得到了较多应用。但是,多孔陶瓷的网状微孔结构降低了其强度,影响了其使用范围与寿命[1-5]。

功能梯度材料是指组成和结构从一方位(一维、二维、三维)向另一方位连续变化,使性能和功能也呈现梯度变化的一种新型材料[6-7]。孔梯度陶瓷是指陶瓷中的孔径随陶瓷厚度呈现出规律变化的一种陶瓷材料,孔梯度分布使得该陶瓷既能作为过滤材料完成分离过程,又能作为保温材料完成隔热过程,不仅有效解决了传统多孔陶瓷依靠增大气孔率来提高分离效率和保温效果的问题,而且在一定程度上保证了陶瓷的强度[8-9]。然而,气孔率和力学性能的同步提升仍是孔梯度陶瓷研究的重点。为此,作者以资源丰富的低品位石英砂为主要原料,模仿工业生产工艺制备孔梯度陶瓷,研究了石英砂含量、水料质量比和发泡剂含量对该陶瓷气孔率、抗压强度和显微结构的影响,为制备高性能的石英质孔梯度陶瓷提供参考依据。

1 试样制备与试验方法

1.1 试样制备

将从九江地区长江沿岸采集的低品位石英砂(河沙)在太阳下晒干,干燥的石英砂呈黄色,组成如表1所示。对石英砂进行粗选,过50目筛后,装入球磨罐在QM-BP型行星式球磨机上球磨1 h,球磨后的平均粒径为14m。

表1 石英砂的化学组成(质量分数)Tab.1 Chemical composition of the quartz sand (mass) %

按照石英砂含量(质量分数,下同)分别为65%,70%,75%称取石英砂和高岭土,再以碳酸钙和发泡剂的质量分数为10%,其中发泡剂的质量分数分别为0.2%,0.5%,0.8%称取碳酸钙和发泡剂,添加适量的水(水料质量比分别为0.9,1.0,1.1)后在GMJ-4-10型卧式球磨机中进行球磨,采用氧化铝瓷球,大球和小球的直径分别为10,5 mm,大小球质量比为1∶1,装料量为罐体体积的50%,球料质量比为1∶1,主轴转速为100 r·min-1,球磨时间为2 h。将球磨后的浆料浇注到φ80 mm塑料模具中,自然沉积24 h后,在RHY202-3型烘箱中依次于20 ℃保温24 h,40 ℃保温24 h,60 ℃保温12 h,80 ℃保温12 h,进行梯度升温烘干,得到尺寸为φ80 mm×60 mm的坯体;将坯体放入ZT-50-22型真空碳管炉中于1 150 ℃保温1 h烧结[10]。烧结后的陶瓷用超声波清洗,烘干待用。

1.2 试验方法

在烧结后的陶瓷上切割出尺寸为60 mm×60 mm×60 mm的矩形试样,在其表面轻抹一层甘油,以防止测试过程中水进入开孔中,采用BSA224S-CW型物性分析电子天平、应用阿基米德法测试样的气孔率。

采用WDW-E100D型万能力学试验机测试样的抗压强度,加载速率为1 N·s-1,利用TESCAN VEGA Ⅱ型扫描电镜观察其显微结构。

2 试验结果与讨论

2.1 石英砂含量对陶瓷性能的影响

由图1可以看出,随着石英砂含量的增加,试样的气孔率增大,抗压强度降低。石英砂属于脊性原料,在烧结过程中不发生收缩,作为骨架的主要成分支撑整个陶瓷结构,而其他原料在烧结时发生收缩或者分解,使得陶瓷内部孔隙增多,气孔率增大。气孔率增大,则试样中的骨架相应减少,骨架是主要的承力部位,因此抗压强度下降。

图1 陶瓷试样的气孔率和抗压强度随石英砂含量的变化曲线(发泡剂含量0.8%,水料质量比1.0)Fig.1 Porosity and compressive strength vs quartz sand content of ceramic samples (blowing agent content of 0.8%, water to material mass ratio of 1.0)

由图2可以看出,随着石英砂含量的增加,试样中的气孔逐渐增多,在宏观上呈现出一定的孔梯度结构,但成型效果变差。石英砂为脊性原料,其含量增加,则相应的高岭土含量减少,这使得石英砂颗粒之间的黏结力降低,成型时颗粒之间的啮合作用力减小;同时浆料与模具壁之间的黏度不变,但相互作用力增大。因此,在干燥过程中含较多石英砂的坯体更易变形,甚至破裂,其成型效果变差[11-12]。

由图3可以看出:当石英砂含量为65%时,试样中的气孔分布不均匀;当石英砂含量为70%时,试样中的气孔分布均匀,表面杂质颗粒较少,气孔圆滑,烧结颈明显;当石英砂含量为75%时,气孔稍有变形,甚至破裂,并且有细小颗粒附着在气孔的内表面,这是因为石英砂含量较高时,颗粒之间的黏结性较差,在烧结过程中热应力的作用下颗粒易脱黏而附着在气孔内表面,同时热应力也会破坏气孔。综合考虑陶瓷的气孔率、抗压强度和显微结构,石英砂含量为70%较为适宜。

图2 不同石英砂含量陶瓷试样的宏观形貌(发泡剂含量0.8%,水料质量比1.0)Fig.2 Macromorphology of ceramic samples with different content of quartz sand (blowing agent content of 0.8%,water to material mass ratio of 1.0)

图3 不同石英砂含量陶瓷试样的微观结构(发泡剂含量0.8%,水料质量比1.0)Fig.3 Microstructures of ceramic samples with different content of quartz sand (blowing agent content of 0.8%,water to material mass ratio of 1.0)

图4 陶瓷试样的气孔率和抗压强度随水料质量比的变化曲线(石英砂含量70%,发泡剂含量0.8%)Fig.4 Porosity and compressive strength vs water to material mass ratio of ceramic samples (quartz sand content of 70%, blowing agent content of 0.8%)

2.2 水料质量比对陶瓷性能的影响

由图4可以看出,随着水料质量比的增大,试样的气孔率先增大后减小,抗压强度先减小后增大,当水料质量比为1.0时,气孔率最大,抗压强度最小。水含量的增多使得浆料发泡更充分,但同时降低了浆料的黏度;黏度的降低使得气泡在浆料中的迁移更容易,气泡易向表面移动而形成开孔,导致浆料中保留下来的气泡数量减少,气孔率降低。

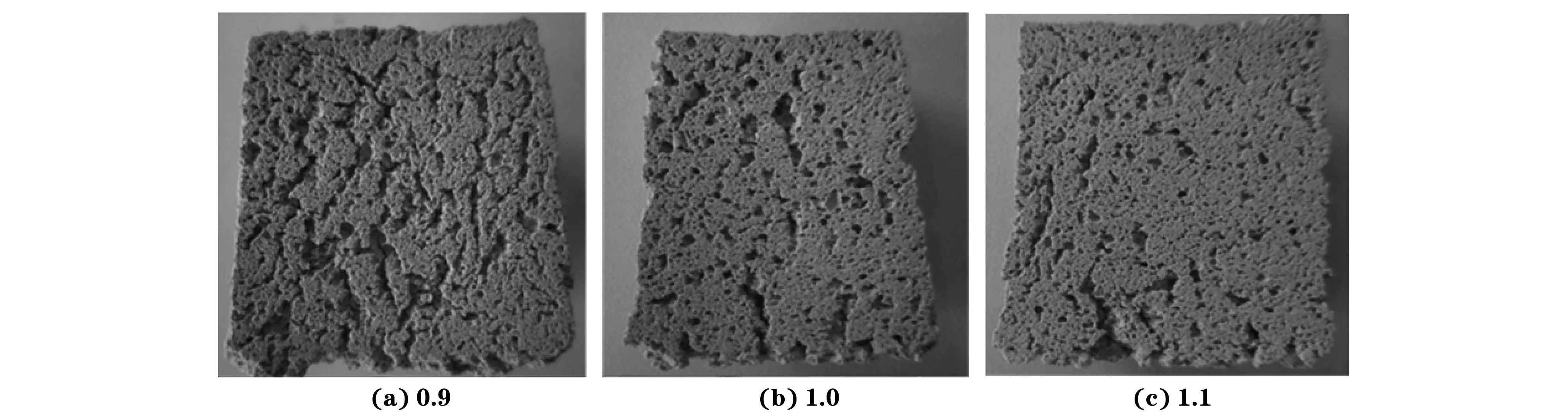

由图5可以看出,随着水料质量比的增大,试样中的气孔分布变得更均匀,裂纹减少。

由图6可以看出:当水料质量比为0.9时,料浆发泡不完全,试样中的气孔比较杂乱,烧结颈不明显;当水料质量比为1.0时,料浆发泡完全且实现均匀发泡,使得成型坯体的气孔分布均匀,烧结后的气孔比较圆滑,颗粒夹杂物较少;当水料质量比为1.1时,浆料过度发泡导致气泡不稳定,在成型、烧结过程中气泡容易被破坏,使得很多细小颗粒附着在气孔内并发生连结,在保温隔热过程中热量能够通过传导方式进行传递,对试样的隔热保温性能不利。综合考虑陶瓷的气孔率、抗压强度和显微结构,水料质量比为1.0较为适宜。

2.3 发泡剂含量对陶瓷性能的影响

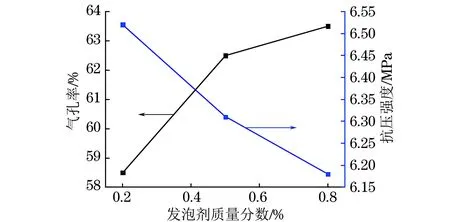

由图7可知,试样的气孔率随着发泡剂含量的增加而增大,抗压强度则逐渐降低,当发泡剂质量分数为0.8%时,气孔率为60%,抗压强度为6.18 MPa。

图5 不同水料质量比下陶瓷试样的宏观形貌(石英砂含量70%,发泡剂含量0.8%)Fig.5 Macromorphology of ceramic samples with different mass ratios of water to material (quartz sand content of 70%,blowing agent content of 0.8%)

图6 不同水料质量比下陶瓷试样的微观结构(石英砂含量70%,发泡剂含量0.8%)Fig.6 Microstructures of ceramic samples with different mass ratios of water to material (quartz sand content of 70%,blowing agent content of 0.8%)

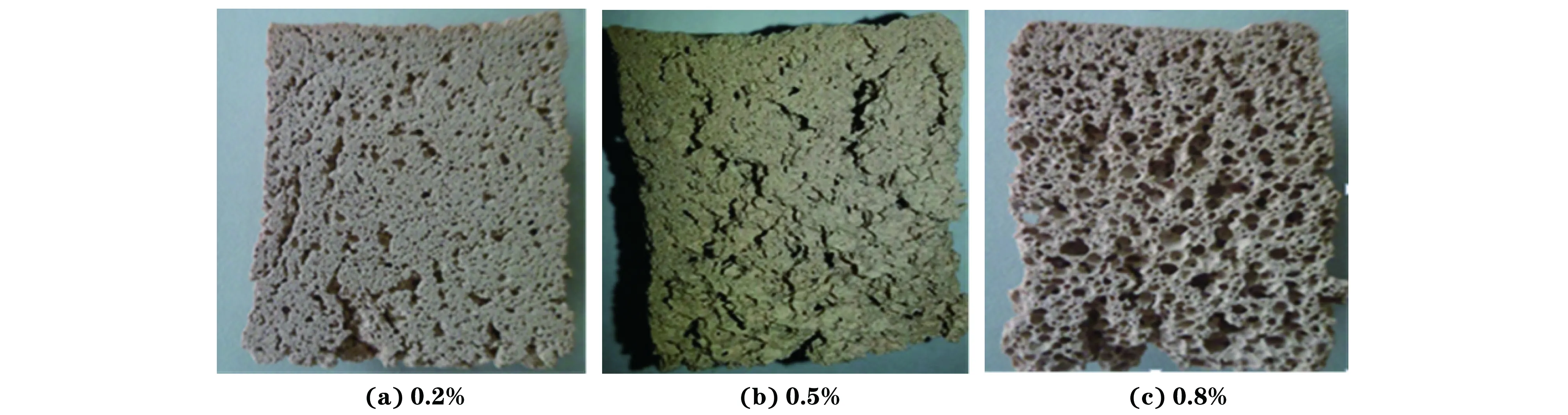

图8 不同发泡剂含量下陶瓷试样的宏观形貌(石英砂含量70%,水料质量比1.0)Fig.8 Macromorphology of ceramic samples with different blowing agent content (quartz sand content of 70%,water to material mass ratio of 1.0)

图7 陶瓷试样的气孔率和抗压强度随发泡剂含量的变化曲线(石英砂含量70%,水料质量比1.0)Fig.7 Porosity and compressive strength vs blowing agent content curves of ceramic samples (quartz sand content of 70%, water to material mass ratio of 1.0)

由图8可以看出,当发泡剂含量为0.8%时,试样中的气孔数量最多,成型效果较差,但孔从上到下逐渐由小孔过渡到大孔,呈现较好的孔梯度结构。这是因为当发泡剂过量时,浆料过度发泡使得坯体内存在较多大气泡,形成的气孔壁较薄;在干燥时气孔壁易破裂而形成更大的孔,甚至使坯体变形严重,烧结后陶瓷的成型性差。当发泡剂含量为0.2%时,试样的成型效果较好,且保持了一定的气孔率。但综合考虑气孔率、抗拉强度和微观结构,发泡剂含量为0.8%较为适宜。

3 结 论

(1) 随着石英砂含量的增加,陶瓷试样的气孔率增大,宏观上呈现出一定的孔梯度结构;随着水料质量比的增加,试样的气孔率先增后降,气孔变得均匀,裂纹减少;随着发泡剂含量的增加,气孔率增大。抗压强度与气孔率呈现相反的变化规律。

(2) 综合考虑气孔率、抗压强度、显微结构等性能,在试验条件下较佳原料配比为石英砂质量分数为70%,水料质量比为1.0,发泡剂质量分数为0.8%,制备得到石英质孔梯度陶瓷的抗压强度为6.18 MPa,气孔率为63.5%,孔形较好。

参考文献:

[1] 宁青菊,曹波俏,于成龙. 功能孔梯度陶瓷材料的制备及其特性[J]. 陕西科技大学学报, 2004, 22(5): 109-112.

[2] 韩永生, 李建保, 魏强民. 多孔陶瓷材料应用及制备的研究进展[J]. 材料导报, 2002, 16(3): 26-29.

[3] BAI J H, WEI C C, MENG F T. Fabrication of porous Al2O3-MgAl2O4ceramics using combustion-synthesized powders containing in situ produced pore-forming agents[J]. Materials Letters, 2011, 65(11): 1559-1561.

[4] 易佑宁. 阶梯状孔梯度陶瓷材料性能的研究和探讨[J]. 江苏陶瓷, 2003, 36(3): 7-8.

[5] LOCS J, CIMDINA L B, ZHURINSH A, et al. Effect of processing on the microstructure and crystalline phase composition of wood derived porous SiC ceramics[J]. Journal of the European Ceramic Society, 2011, 31(1/2): 183-188.

[6] 徐娜, 李晨希, 李荣德, 等. 功能梯度材料的制备、应用及发展趋势[J]. 材料保护, 2008, 41(5): 54-57.

[7] ZHANG Y P, LI D S, ZHANG X P. Gradient porosity and large pore size NiTi shape memory alloys[J]. Scripta Materialia, 2007, 57(11): 1020-1023.

[8] 艾桃桃. 梯度多孔陶瓷的制备技术[J]. 中国陶瓷, 2011, 47(3): 53-55.

[9] ZHANG F, QI C X, WANG S, et al. A study on preparation of cordierite gradient pores porous ceramics from rectorite[J]. Solid State Sciences, 2011,13(5): 929-933.

[10] 王芳, 余思远, 李垚圻,等. 工艺参数对石英质多孔材料孔性能的影响[J]. 现代陶瓷技术, 2016,37(6): 442-448.

[11] RAIMONDO M, DONDI M, MAZZANTI F, et al. Equilibrium moisture content of clay bricks: The influence of the porous structure[J]. Building and Environment, 2007, 42(2): 926-932.

[12] WANG F, SONG J G, XU M H, et al. Effect of preparation technology on properties of quartz pore gradient materials using low-grade quartz sand[J]. Key Engineering Materials, 2016, 697: 423-426.