SiC含量对ZrB2-SiC/MgO-C低碳复合耐火材料性能的影响

, , ,,,,

(武汉科技大学材料与冶金学院,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

MgO-C耐火材料是钢铁冶炼中常用的一种碳复合耐火材料,其中石墨(C)因具有优异的抗热震和抗侵蚀性能而成为其重要组分之一。然而,大量石墨的加入不仅会导致钢铁冶炼过程中高的热损耗,还会使钢液增碳。降低碳复合耐火材料中的碳含量可以降低耐火材料对钢液的污染,但同时也导致了耐火材料抗热震性能和抗渣渗透性能的下降,进而缩短了其使用寿命[1-3]。因此,寻找一种抗热震和抗侵蚀性能与石墨的相当,而抗氧化性能优于石墨的替代材料是制备性能优异的碳复合耐火材料的关键。

ZrB2具有与石墨类似的物理化学性能,其熔点高(3 040 ℃),热膨胀系数低,导热、导电性能以及热稳定性优异。研究表明:ZrB2与金属熔体不润湿(与铁液、铜液、铝液的润湿角分别为105°,132°,103°),具有优异的抗熔融金属和渣液侵蚀的能力[4-9];与TiB2、TiN、BN、Si3N4和MoSi2等相比,ZrB2的综合抗侵蚀性能最好[10]。因此,ZrB2有望成为石墨的理想替代材料。

然而,ZrB2在耐火材料中应用时存在着两个问题:一是ZrB2价格昂贵;二是ZrB2在1 100 ℃以上的氧化气氛中使用时,由于生成的氧化产物B2O3易挥发,使得其抗氧化能力急剧恶化,限制了其在高温氧化环境中的使用[11-12]。SiC的引入可以显著改善ZrB2的高温(高于1 300 ℃)抗氧化性能,这是因为在1 100 ℃以上时,SiC会与氧反应形成富SiO2的玻璃相,阻止氧向ZrB2内部扩散,从而提高其抗氧化性能[13-16]。研究发现,含体积分数20%SiC的ZrB2-SiC复合材料具有优良的高温力学、高温抗氧化、抗热震和抗侵蚀等性能[17]。作者课题组研究发现,以廉价的锆英石为原料,可以用较低成本合成出相成分可控的ZrB2-SiC复合粉,且复合粉的抗氧化性能明显优于单相ZrB2粉的[18-23]。这种低成本、高性能ZrB2-SiC复合粉在耐火材料中具有良好的应用前景。

但目前,以锆英石为原料生产的ZrB2-SiC复合粉尚未实现批量生产,因此,作者以ZrB2和SiC粉为原料制备了不同SiC质量分数的ZrB2-SiC复合粉,以ZrB2-SiC复合粉替代部分石墨制备ZrB2-SiC/MgO-C复合耐火材料,研究了SiC质量分数对该复合耐火材料常温和高温性能的影响。

1 试样制备与试验方法

试验原料为电熔镁砂,骨料粒径分别为5~3 mm,3~1 mm,1~0 mm,细粉粒径不大于88 μm,纯度均为98%;天然鳞片石墨,粒径不大于150 μm,纯度为99.5%;铝粉,粒径不大于74 μm,纯度为99%;ZrB2粉,粒径不大于74 μm,纯度为99.5%;SiC粉,粒径不大于74 μm,纯度为97%;热固性酚醛树脂,规格为2221,由武汉力法化工有限责任公司提供;无水乙醇,分析纯。将ZrB2粉和SiC粉混合,配制成ZrB2-xSiC复合粉,x为SiC质量分数(下同),分别为0,20%,40%,60%,80%,100%。

按照表1进行配料,其中镁砂骨料中粒径5~3 mm颗粒的质量占25%,3~1 mm的占25%,1~0 mm的占18%。将镁砂骨料干混3~5 min,加入酚醛树脂总添加量(3%,质量分数)的2/3,混合5~8 min后,加入石墨混合3~5 min,最后加入镁砂细粉、铝粉、ZrB2-xSiC复合粉以及剩余的1/3酚醛树脂,混合8~10 min,采用油压机在150 MPa下压制成尺寸为25 mm×25 mm×140 mm的坯体,经383 K×6 h干燥,473 K×12 h固化后,于埋碳条件下分别进行1 373,1 673 K保温3 h的热处理。

表1 ZrB2-SiC/MgO-C复合耐火材料的原料组成(质量分数)Tab.1 Raw material composition for ZrB2-SiC/MgO-Ccomposite refractory (mass) %

根据GB/T 3001-2000,采用DKZ-600型常温抗折测试仪测试固化和热处理后试样的常温抗折强度;根据GB/T 5072.2-2004,采用LM-02型万能压力实验机测试耐压强度;根据GB/T 2997-2015测试试样的显气孔率和体积密度。根据GB/T 3002-2004,采用HMOR型高温抗折仪测试1 673 K保温3 h热处理试样在不同温度下的抗折强度,测试条件为埋碳,测试温度分别为298,473,673,873,1 073,1 273,1 473,1 673 K,保温时间为0.5 h。利用HMOR-stress/strain型示差高温应力应变试验机,应用三点弯曲试样递增温度法测试1 673 K保温3 h热处理试样的载荷-位移曲线,循环载荷为50 N→500 N→50 N,施加一次,试验温度为298,473,673,873,1 073,1 273,1 473,1 673 K。采用X′pert pro型X射线衍射仪(XRD)分析物相组成。

2 试验结果与讨论

2.1 常温性能和物相组成

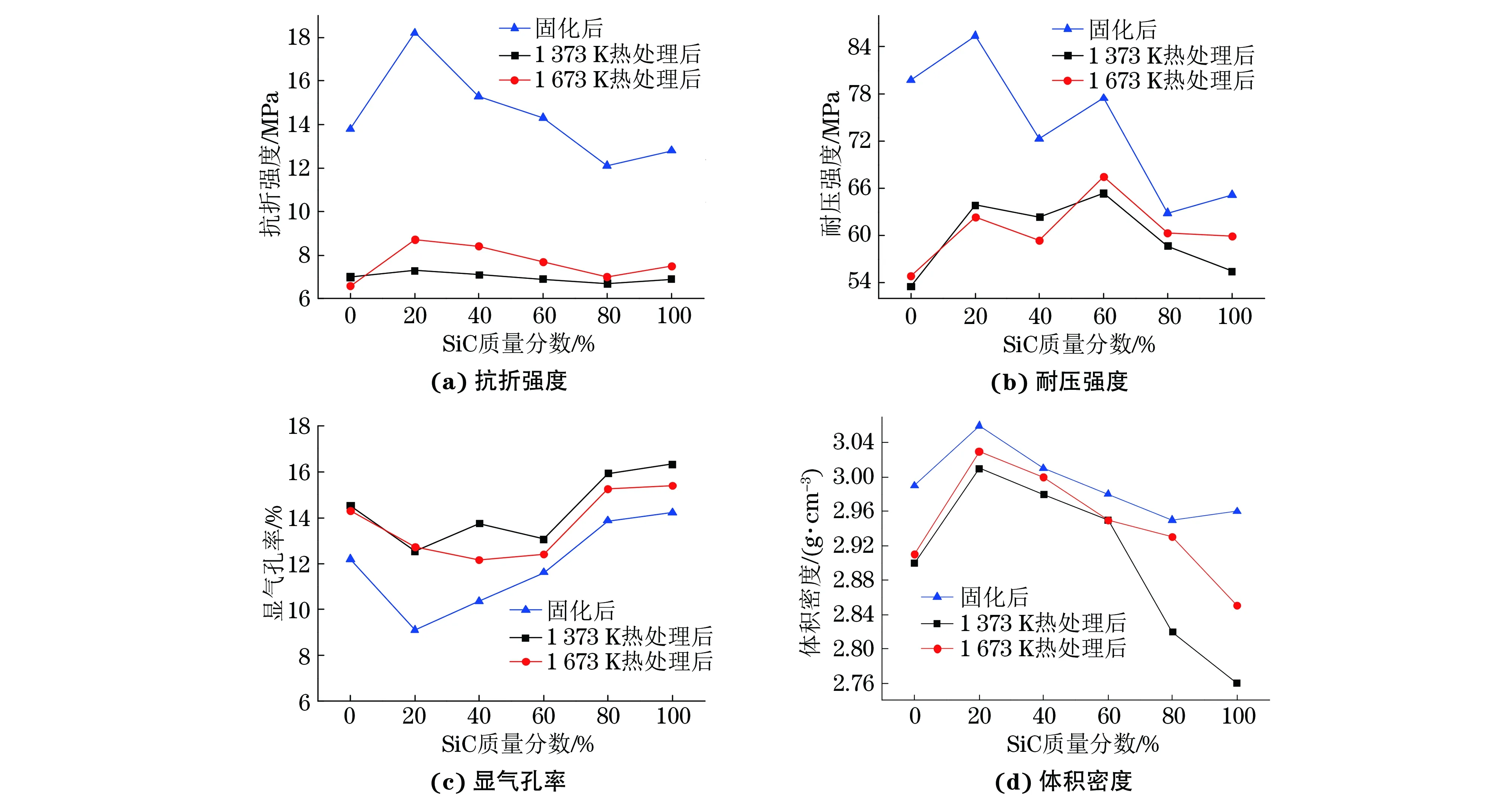

由图1可以看出:随着ZrB2-xSiC复合粉中SiC质量分数的增加,固化后试样的常温抗折强度和体积密度均先增大后减小再略有增大,显气孔率先减小后增大,常温耐压强度波动性下降,当SiC质量分数为20%时,固化后试样的显气孔率最小,为9.10%,体积密度、常温抗折强度和耐压强度均最大,分别为3.06 g·cm-3,18.2 MPa和85.4 MPa;在1 373,1 673 K保温3 h热处理后,当SiC质量分数分别为20%,40%,60%时,试样的显气孔率和常温耐压强度均相差不大,但当SiC质量分数增至80%时,显气孔率显著增大,常温耐压强度下降,当SiC质量分数为20%时,试样的常温抗折强度最高。

图1 固化和不同温度热处理后试样的常温性能随SiC质量分数的变化曲线Fig.1 Curves of property at ambient temperature vs SiC mass fraction of samples after curing and heat-treatment at different temperatures:(a) rupture strength; (b) compressive strength; (c) apparent porosity and (d) bulk density

由图1还可以看出:固化后试样的常温抗折强度、常温耐压强度和体积密度均高于热处理后的,显气孔率则低于热处理后的,可见固化后的性能优于热处理后的。这是因为酚醛树脂分子嵌入到镁砂颗粒表面的气孔及凹陷中,在473 K固化过程中树脂发生交联反应形成网络结构,产生较强的机械互锁力将镁砂颗粒紧密结合在一起,从而降低了孔隙率、提高了力学性能;而在高温热处理过程中,酚醛树脂分解并炭化形成结晶度较低的无定形玻璃炭,释放出小分子气体,从而增大了孔隙率,并导致力学性能的显著下降[24]。与1 373 K热处理后的相比,1 673 K热处理后试样的常温力学和物理性能均有所提高。

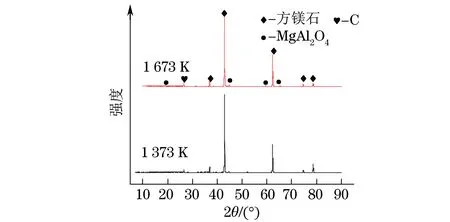

图2 不同温度热处理后添加ZrB2-20%SiC复合粉试样的XRD谱Fig.2 XRD patterns of the sample with ZrB2-20%SiC compositepowder after heat-treatment at different temperatures

由图2可以看出,当SiC质量分数为20%时,1 373,1 673 K热处理后的试样均主要由方镁石和C组成,1 673 K热处理试样中还存在MgAl2O4。MgAl2O4是由高温下抗氧化剂铝粉在CO的作用下与基质中的MgO发生固相反应而生成的[25]。少量MgAl2O4的生成会产生一定的微区体积膨胀,填充气孔,从而提高复合耐火材料的体积密度,最终导致力学性能的提高。

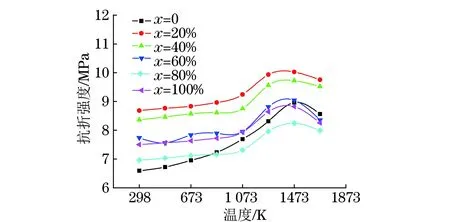

图3 1 673 K保温3 h热处理后添加ZrB2-xSiC复合粉试样的抗折强度随温度的变化曲线Fig.3 Rupture strength vs temperature curves of samples withZrB2-xSiC composite powders after heat-treatment at 1 673 K for 3 h

2.2 高温抗折强度

由图3可以看出:在1 673 K保温3 h热处理后,不同试样的抗折强度均随温度的升高先增后降,在1 473 K时抗折强度均达到最大;当SiC质量分数为20%时,试样在不同温度下的抗折强度均最大;与图1(b)对比可见,高温(1 673 K)抗折强度比常温抗折强度高1~2 MPa。

复合耐火材料的抗折强度随温度的变化符合钟香崇提出的复合材料Ⅰ类曲线[26]。试验制备的复合耐火材料中存在方镁石、C和MgAl2O4等物相,这些物相的热膨胀系数存在较大的差异,在1 673 K保温3 h热处理后的降温过程中,各物相的体积收缩不同,导致材料内部产生较大残余应力,并出现裂纹,因此其常温抗折强度较低。当温度升高时,各物相受热膨胀,复合耐火材料内部的残余应力得到部分释放,同时微裂纹也会得到一定程度的弥合,因此抗折强度随温度的升高而增大。当温度达到1 473 K时,复合耐火材料内部的残余应力和微裂纹分别得到了最大程度的释放与弥合,抗折强度最大。当温度进一步升高时,各物相继续膨胀,使复合耐火材料内部又产生新的热应力和微裂纹,且非晶相物质的黏度下降,造成颗粒间的相对滑移,因此抗折强度又呈下降趋势。

2.3 载荷-位移曲线

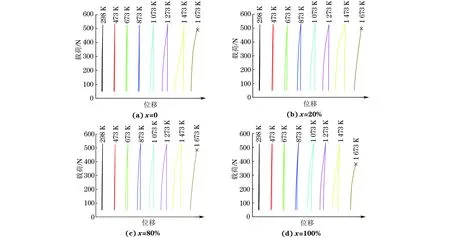

由图4可以看出:当试验温度低于873 K时,试样在加载和卸载过程中的载荷-位移曲线几乎重合,试样发生弹性变形;当温度升至873 K以上时,试样在加载过程中的变形量增大,撤除应力后位移不为零,试样发生塑性变形;当温度升高至1 673 K时,试样在加载过程中的变形量显著增大,在加载还没结束时就发生了断裂,试样的变形属于黏滞流动变形[27]。

图4 1 673 K保温3 h热处理后添加ZrB2-xSiC复合粉试样在不同温度下的载荷-位移曲线Fig.4 Load vs displacement curves at different temperatures of samples with ZrB2-xSiC composite powders after heat-treatment at1 673 K for 3 h

载荷与位移的关系与材料的物相组成和结构密切相关。复合耐火材料试样的主晶相为方镁石,其结合相的性质以及主晶相和结合相的结合方式决定着其载荷与位移的关系。在较低温度下加载与卸载时,试样中各物相及其结合方式均未发生变化,应力撤除后基本能恢复原样。而当温度升高到一定值时,试样中由原料带入的低熔点玻璃相黏度下降,在载荷作用下各物相晶体间发生相对滑移(晶体效应),在宏观上表现为塑性变形,此时的温度也被称为塑性变形开始温度Tp。当温度继续升至1 673 K时,晶体间的滑移随载荷的增加而变快,同时玻璃相的黏度继续降低,试样因发生较大的变形而断裂,此时的温度也被称为黏滞流动开始温度。由图4可知,当SiC质量分数分别为0,20%,80%,100%时,试样的TP分别为1 073,873,873,1 073 K,而断裂温度(即黏滞流动开始温度)均为1 673 K。

3 结 论

(1) 以ZrB2-xSiC复合粉替代石墨制备低碳复合耐火材料,随复合粉中SiC质量分数的增加,固化后复合耐火材料的体积密度和常温抗折强度先增大后减小再略有增大,耐压强度则呈波动性降低;当SiC质量分数为20%时,固化后复合耐火材料的显气孔率最小,为9.10%,体积密度、常温抗折强度和耐压强度均最大,分别为3.06 g·cm-3,18.2 MPa和85.4 MPa,在1 373,1 673 K保温3 h热处理后的常温抗折强度也最高

(2) 在1 673 K保温3 h热处理后,复合耐火材料的抗折强度随温度的升高呈先增大后减小的变化趋势,当温度为1 473 K时抗折强度达到最大;当SiC质量分数为20%时,复合耐火材料在不同温度下的抗折强度均最大。

(3) SiC质量分数的改变对复合耐火材料的载荷和位移关系影响较小,复合耐火材料在较低温度下发生弹性变形,其塑性变形开始温度为873~1 073 K,断裂温度均为1 673 K。

参考文献:

[1] 程峰, 王军凯, 李发亮, 等. 低碳镁碳耐火材料的研究进展[J]. 耐火材料, 2015, 49(5): 394-400.

[2] 王军凯, 邓先功, 张海军, 等. 碳纳米管增强碳复合耐火材料的研究进展[J]. 耐火材料, 2016, 50(2): 150-154.

[3] WANG J, DENG X, LI F, et al. Recent progress of carbon nanotubes reinforced MgO-C and Al2O3-C refractories[J]. China′s Refractories, 2014, 23(4): 16-21.

[4] WANG Z, WANG S, ZHANG X, et al. Effect of graphite flake on microstructure as well as mechanical properties and thermal shock resistance of ZrB2-SiC matrix ultrahigh temperature ceramics[J]. Journal of Alloys and Compounds, 2009, 484(1/2): 390-394.

[5] ZHAO H, HE Y, JIN Z. Preparation of zirconium boride powder[J]. Journal of the American Ceramic Society, 1995, 78(9): 2534-2536.

[6] CHAMBERLAIN A, FAHRENHOLTZ W, HILMAS G. Pressureless sintering of zirconium diboride[J]. Journal of the American Ceramic Society, 2006, 89(2): 450-456.

[7] SCITI D, GUICCIARDI S, BELLOSI A, et al. Properties of a pressureless-sintered ZrB2-MoSi2ceramic composite[J]. Journal of the American Ceramic Society,2006,89(7):2320-2322.

[8] KHANRA A K, GODKHINDI M M, PATHAK L C. Comparative studies on sintering behavior of self-propagating high-temperature synthesized ultra-fine titanium diboride powder[J]. Journal of the American Ceramic Society, 2005, 88(6): 1619-1621.

[9] YAN Y, HUANG Z, DONG S, et al. New route to synthesize ultra-fine zirconium diboride powders using inorganic-organic hybrid precursors[J]. Journal of the American Ceramic Society, 2006, 89(11): 3585-3588.

[10] 陈肇友. ZrB2质与TiB2质耐火材料[J]. 耐火材料, 2000, 34(4): 224-229.

[11] FAHRENHOLTZ W G. Thermodynamic analysis of ZrB2-SiC oxidation: Formation of a SiC-depleted region[J]. Journal of the American Ceramic Society, 2007, 90(1): 143-148.

[12] REZAIE A, FAHRENHOLTZ W G, HILMAS G E. Oxidation of zirconium diboride-silicon carbide at 1 500 ℃ at a low partial pressure of oxygen[J]. Journal of the American Ceramic Society, 2006, 89(10): 3240-3245.

[13] CHEN H B, MENG S H. High temperature oxidation behavior of ZrB2-SiC-graphite composite heated by high electric current[J]. Advanced Materials Research, 2010, 105/106: 162-164.

[14] LEE J H, JIN B S, SHIN Y D. Effects of pressure on properties of SiC-ZrB2composites through SPS[J]. Transactions of the Korean Institute of Electrical Engineers, 2011, 60(11): 2083-2087.

[15] LEE S J, KIM D K. Effect of TaB2addition on the oxidation behaviors of ZrB2-SiC based ultra-high temperature ceramics[J]. Korean Journal of Materials Research, 2010, 20(4): 217-222.

[16] LI G, HAN W B. Oxidation properties of ZrB2-20vol.%SiC-10vol.%BN ceramic composite at 1 200 ℃[J]. Advanced Materials Research, 2010, 105/106: 165-167.

[17] 张幸红, 胡平, 韩杰才, 等. 超高温陶瓷材料抗热冲击性能及抗氧化性能研究[J]. 中国材料进展, 2011, 30(1): 27-31.

[18] CAO Y, DU S, WANG J, et al. Preparation of zirconium diboride ultrafine hollow spheres by a combined sol-gel and boro/carbothermal reduction technique[J]. Journal of Sol-Gel Science and Technology, 2014, 72(1): 130-136.

[19] 曹迎楠, 王军凯, 张海军, 等. 溶胶-凝胶法和硼热-碳热还原合成ZrB2空心球粉体[J]. 耐火材料, 2016, 50(1): 20-24.

[20] 曹迎楠, 王军凯, 张海军, 等. 溶胶凝胶、硼热/碳热还原制备ZrB2-SiC超细复合粉体[J].稀有金属材料与工程, 2015, 44(S1): 706-709.

[21] DENG X, DU S, ZHANG H, et al. Preparation and characterization of ZrB2-SiC composite powders from zircon via microwave-assisted boro/carbothermal reduction[J]. Ceramics International, 2015, 41(10): 14419-14426.

[22] 王军凯, 杜爽, 邓先功, 等. 硼热/碳热还原反应合成ZrB2-SiC复合粉体及其抗氧化性能[J]. 硅酸盐学报, 2015, 43(9): 1197-1202.

[23] 杜爽, 曹迎楠, 张振聪, 等. 锆英石碳热还原合成ZrB2-SiC复合粉体[J]. 硅酸盐学报, 2014, 42(6): 779-784.

[24] 方伟, 赵雷, 于晓燕,等. 酚醛树脂在耐火材料中的应用及其研究现状[J]. 耐火材料, 2013, 47(4):303-306.

[25] MAHATO S, BEHERA S K. Oxidation resistance and microstructural evolution in MgO-C refractories with expanded graphite[J]. Ceramics International, 2016, 42(6): 7611-7619.

[26] ZHONG X, ZHAO H. High-temperature porperties of refractory composites[J]. American Ceramic Society Bulletin, 1997, 78(7): 98-101.

[27] 徐恩霞, 黄少平, 钟香崇. 耐火材料高温弯曲应力-应变关系测试方法及影响因素[J]. 耐火材料, 2006, 40(5): 382-385.