一种钢管旋转淬火装置的研制

杨晓卿,刘 威,朱建明,李小凤

(1.中国联合工程有限公司 装备工程公司,浙江 杭州 310000;2.杭州天骄舞台科技有限公司,浙江 杭州 310000)

目前,国内大型不锈钢管(包括无缝钢管和焊管)固溶处理设备主要采用室式热处理炉,配淬火水槽及淬火装钢机[1]。钢管被送入固溶炉加热,达到设定要求时,打开炉门,淬火装钢机前部叉臂伸入炉膛,从炉膛中取出钢管,然后将整个钢管迅速浸入水中,完成固溶处理,或者是加热的钢管被直接抛入淬火槽中。然而,在处理大型钢管时,由于钢管接触水时,上部和下部冷却速度不一样,很容易造成钢管变形,增加了后续矫直的工作量,影响了产品的合格率[2]。

针对上述情况,笔者研制了一种钢管旋转淬火装置,钢管直径为325~1 620 mm。在钢管被取出固溶炉的过程中一边旋转,一边快速下降浸入水槽的水中,减少了钢管表面接触水的时间差,使钢管表面温度相对均匀,从而减少了钢管的变形量,提高了钢管生产的质量和产品率,减少或免去了后续矫直工序,从而大大降低了生产成本[3]。

该项目研制的载体是获得国资委单项资助的浙江省重点技术攻关项目“年产20000吨石油等输送用大口径管道及组件项目”中的核心关键项目,是国内第1台处理钢管直径达到1 620 mm,长度达到12.5 m的不锈钢管固溶处理自动生产线,包括罩式炉、淬火水槽和淬火装钢机。本文研制的钢管旋转淬火装置应用于淬火装钢机叉臂上。

1 装置组成

钢管旋转淬火装置主要由装钢机升降装置、旋转动力分配装置、压紧装置、旋转轮装置、压力传感器、液压系统和电气控制系统组成(见图1)。

图1 钢管旋转淬火装置结构图

2 结构设计

2.1 装钢机升降装置

装钢机升降装置由链条、叉臂、升降架、升降导轮、升降轨道和升降液压缸等组成(见图2)[4]。叉臂与升降架组成升降机架;链条一端连接升降架,另一端固定在整个设备的主梁上;升降架与安装在轨道内的升降导轮相连接;升降液压缸推出和缩回实现叉臂上升和叉臂上钢管入水(推升拉降)[5]。

图2 装钢机升降装置

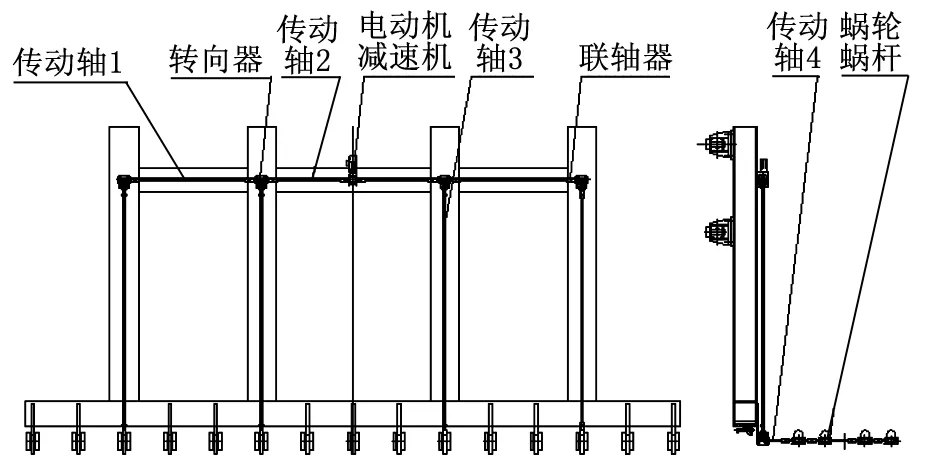

2.2 旋转动力分配装置

钢管边旋转边入水,转速与钢管直径有关。钢管直径越小,变形越厉害,就要求转速越高;反之,直径越大,钢管越不容易变形,转速可以减小。一般要求转速为10~120 r/min。旋转动力分配装置是由1个变频调速电动机带动减速机集中传动,电动机的变频控制可以满足不同直径的钢管淬火时的不同转速。其布置在远离淬火水面的叉臂上端,每组旋转动力通过1组圆锥和1组蜗轮蜗杆以及若干传动轴传到叉臂上,带动旋转轮装置转动,从而使得进入淬火液中的钢管边旋转边进入液面。

旋转动力分配装置由电动机减速机、联轴器、传动轴、锥齿轮组成的转向器、蜗轮蜗杆、轴承以及密封件[6]组成(见图3)。

图3 旋转动力分配装置

该装置的主要技术参数如下:1)旋转功率为7.5 kW;2)锥齿轮模数为5 mm;3)锥齿轮齿数为19;4)蜗杆头数为3;5)蜗轮座间距为800 mm。

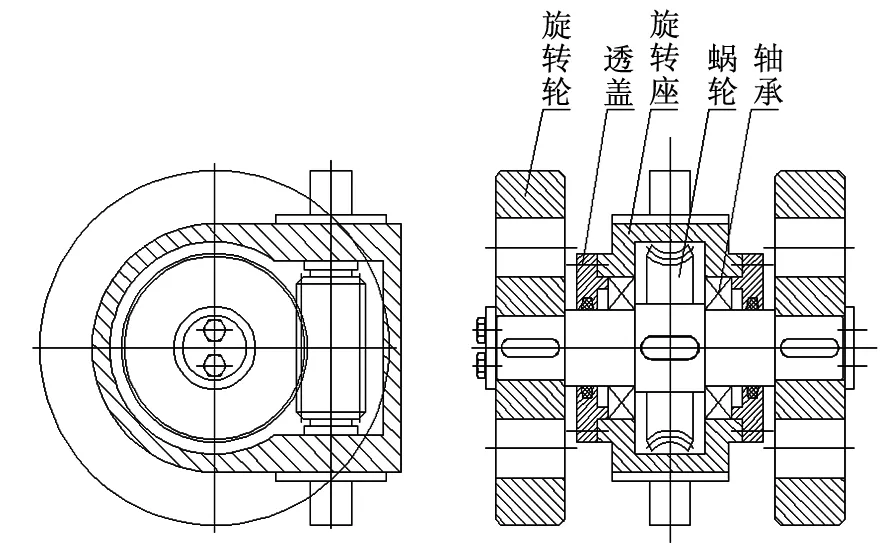

2.3 旋转轮装置

旋转轮装置的动力来自于叉臂顶部的电动机减速机,通过旋转动力分配装置传递到蜗杆,再通过蜗轮蜗杆传动,带动旋转轮轴转动,从而实现旋转轮旋转。

旋转轮装置由蜗轮轴、蜗轮、蜗轮座、轴承、带密封件的透盖、旋转轮(直径为300 mm)及固定板组成(见图4)。

图4 旋转轮装置

由于在水下使用,装置用部件都采用不锈钢材质。轴承为不锈钢轴承,其具有很好的耐腐蚀性能,可以在有腐蚀性的水中长时间使用,同时还能提高轴承的承载能力和热传导作用。轴承内外圈和钢球材料为9Cr18,轴承保持器和封闭盖材料为0Cr19Ni9,透盖采用橡胶密封,透盖骨架外面包丁腈橡胶。

2.4 压紧装置(含压力传感器)

为防止淬火钢管旋转时漂浮被甩出,应特别设计一套压紧装置(见图5)。在钢管即将入水淬火时,装在叉臂上部的液压缸伸出,钢管上部的压紧装置下降到适当的位置,液压缸的伸出距离可调以适用不同直径的钢管;压紧装置上的液压缸伸出使得压轮组件与钢管接触,压力大小通过压力传感器来控制,既可保证钢管在水中足够旋转,又不至于将热态钢管压变形[7]。当叉臂要进入炉膛取料时,压轮组件通过液压缸缩回来翻转,只保证叉臂机构进入炉膛,而避免压轮组件进入高温炉膛损坏。

图5 压紧装置

压紧装置由液压缸、压轮固定架、压轮组件和平衡轮组件组成。压紧装置数量一般可根据钢管的长度来确定,长的钢管可多设置几套,反之,短的钢管可以少配几套。

该装置的主要技术参数如下:1)液压缸1推力为1 t(4组);2)液压缸1行程为1 320 mm;3)液压缸2推力为1 t(4组);4)液压缸2行程为535 mm;5)液压缸间距为2 400/3 200 mm;6)压轮组件为4套。

2.5 液压系统

钢管旋转淬火装置中的升降、压紧、旋转都采用液压驱动,动力油由安装在淬火装钢机上的液压泵站专供[8]。液压泵通过电动机驱动输出压力油,液压泵压力由电磁溢流阀调整[9]。液压泵出口设计1台蓄能器,用来稳定泵的压力脉动,保持恒定的压力[10]。

针对淬火要求入水时间快、升降液压缸动作平稳的特点,设计3组换向阀的回路,以实现液压缸快速下降,平稳停止动作;并在每组升降液压缸处设计1个液控单向阀,以实现任意位置的停止保压;设计1个安全球阀,当系统没有电源或者液压系统出现故障时,可手动打开安全球阀,让液压缸缓慢下降。

针对压紧装置压力可调的特点,旋转压紧液压缸设计比例减压阀,通过调节进入压紧液压缸的液压油压力,通过压力传感器随时反馈压力大小,来调整压紧轮对钢管的压紧力。

3 结语

本文研制的钢管旋转淬火装置实现了钢管淬火时的旋转功能,并能短时耐热,可长期防水,旋转速度无级可调;压紧装置中压轮的压力通过压力传感器和液压系统的压力构成闭环系统,实现了在计算机中设定压力值,可以控制压轮的压力,保证钢管在快速平稳下降的过程中,旋转速度可调,且在钢管表面没有留下可见的压痕和变形。应用实践表明,该装置完全满足大直径钢管的淬火要求。

[1] 周敬恩. 热处理手册[M]. 北京:机械工业出版社,2008.

[2] 王秉铨. 工业炉设计手册[M]. 北京:机械工业出版社,2008.

[3] 于程歆,刘林. 淬火冷却技术及淬火介质[M]. 沈阳:辽宁科学技术出版社,2010.

[4] 张质文,虞和谦,王金诺,等. 起重机设计手册[M]. 北京:中国铁道出版社,2001.

[5] 《钢结构设计手册》编委会. 钢结构设计手册[M]. 北京:中国建筑工业出版社,2008.

[6] 成大先. 机械设计手册[M]. 北京:化学工业出版社,2011.

[7] Sclater N, Chironis N P. 机械设计实用机构与装置图册[M]. 邹平,译. 北京:机械工业出版社,2007.

[8] 陆望龙. 液压系统使用与维护手册[M]. 北京:化学工业出版社,2008.

[9] 张利平. 液压站设计与使用[M]. 北京:海洋出版社,2004.

[10] 张利平. 液压阀原理、使用与维护[M]. 北京:化学工业出版社,2006.