某型延期火工品延期时间超差研究

李便花,赵军号,潘会平,张志魁,祁极冰

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.驻阳泉地区军代室,山西 阳泉 045000)

火工品是在接收发火指令后,以较小能量激发其内装敏感药剂产生燃烧或爆炸,以其燃烧火焰、爆炸冲击波、高压燃气,实现点火、起爆和做功等预定功能的一次性使用的元器件、装置和系统的总称[1-2]。火工品具有能量质量比高、作用时间短、起爆及输出能量可控、体积小及长期贮存性好等5大特点[3-4],是一种特殊能源。基于其特殊的功能,火工品作为武器系统中的敏感元件遍布武器各个部位,并广泛应用于各类武器系统。

延期火工品按延期时间分为毫秒级延期及秒级延期产品,按照能量输入分为电子延期及药剂燃烧延期。药剂燃烧延期是火工品采用特殊的延期药控制传爆序列或传火序列的作用时间,既确保自身燃烧时间的稳定性,又确保对下一级的可靠及做功。

1 延期火工品结构及工作原理

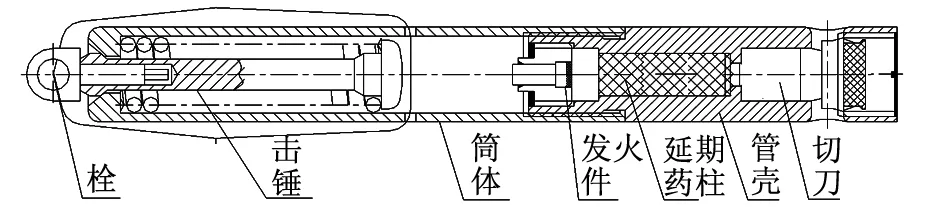

该延期火工品由栓、击锤、发火件、管壳、延期药柱和切刀等组成(见图1)。弹丸飞行时,栓受到外力作用后可靠拉脱,击锤下落并滑入筒体内,撞击发火件,发火件发火后引燃延期药柱,延期药燃烧达到规定延期时间后,火药气体推动切刀将伞绳切断,使弹丸在伞的作用下减速飞行,达到弹丸毁伤布控播撒散布要求。

图1 某延期火工品结构示意图

2 故障现象及危害

2.1 故障现象

产品在延期时间试验时,试验32发(高温+50 ℃,13发;低温-45 ℃,13发;常温6发)。其中,有7发高温产品延期时间超差,延期时间为(t-2.3)~(t-1.8) s,不符合技术要求规定的(t±1.7) s指标。

2.2 故障危害

该延期火工品配备于某武器系统的子弹中,与其他子弹的延期时间不同,打开束伞绳的时间也不同,子弹随着伞打开时间的不同飞行不同的距离,实现在目标区内均匀分布,做到多点打击。如果弹丸在飞行过程中延期火工品延期时间超差,该发子弹飞行会偏离目标区,无法实现多发子弹间距式飞行,有可能几发子弹扎堆在一起,在目标区只能进行单点目标打击,这样大幅降低了武器系统的利用率和有效杀伤力。

3 原因分析

根据产品结构及作用原理,形成产品延期时间超差故障树如图2所示。

图2 延期火工品延期时间超差故障树

3.1 高温测试环境

检查试验当天的环境,温度为19 ℃,湿度为38%,符合工艺要求(温度15~30 ℃,湿度35%~70%);因此,排除了因测试环境导致产品延期时间超差因素。

3.2 测时装置故障

对测时装置进行代用产品运行,仪器运行良好,测试仪在检定有效期内使用。产品试验如下:1)常温6发,延期时间为(t-1.3)~(t+0.1) s,符合批标要求;2)高温13发,其中6发延期时间为(t-1.6)~(t-0.8) s,7发延期时间超差,<(t-1.7) s;3)因低温产品保温时间已到,对低温13发产品进行了试验,延期时间为(t-0.9)~(t+0.2) s,符合指标要求,并重新对测试仪进行了计量,结果为合格。因此,排除了试验测试环境因素形成的产品延期时间超差。

3.3 击针与螺筒间隙小

发火件由击针、螺筒及点火药剂组成。延期药剂为一种微气体延期药,受延期药燃烧速度和药室压力的影响较为显著。击针与螺筒间隙对药室压力的释放有较大影响,如果击针与螺筒间隙小,产品密封性好,产品作用时燃烧室压力较大,药剂的燃烧速度较快,产品的延期时间较短;反之亦然。随机抽取故障批剩余的击针、螺筒各20件,对配合尺寸进行计量,结果表明,击针外径为D1~(D1-0.01) mm, 螺筒内径为D2~(D2+0.01) mm,符合产品图样的规定要求((D1±0.02) mm,(D2±0.02) mm);因此,排除了因击针与螺筒配合间隙小而导致延期时间超差的因素。

3.4 螺筒与管壳螺纹联接处泄气量小

螺筒与管壳为螺纹联接,如果螺筒螺纹尺寸小或管壳螺纹大,螺纹联接就会有较大缝隙,延期药燃烧产生的气体随螺纹间隙进行大量泄漏,导致燃烧室压力低,延期时间就长;反之亦然。随机抽取故障批剩余的螺筒、管壳各20件,分别用重新检定合格的专用T、Z量规进行检测,检测结果表明,螺筒、管壳均符合要求;因此,排除了因螺筒与管壳螺纹联接处泄气量小而导致延期时间超差的因素。

3.5 压药压力小

压硼延期药压力小可导致硼延期装药密度小,延期药燃烧速度快而形成延期时间减短。检查该批产品生产记录,压硼延期药压力为F,符合压药压力为(F±10) MPa的要求。药剂压完后,检测药面至管壳口部的距离,从产品记录中查,该尺寸为(H-0.03)~(H+0.04) mm,满足工艺规定的(H±0.05) mm的要求;因此,排除了因压药压力小而导致延期时间超差的因素。

3.6 药剂粒度小

同等药量的药剂,药剂粒度越小,其参与反应的比表面就越大,燃烧速度就快。对故障批所用2个批次剩余的延期药进行了粒度检测,其筛下物均为0.1%,符合≤3%的要求;因此,排除了因药剂粒度小而导致延期时间超差的因素。

3.7 燃烧时间波动大

该产品规定可用1个批次延期药或2个批次延期药相匹配,以达到延期时间要求。如果1个批次药剂选药能够达到产品要求,则产品燃烧一致性较好,延期时间散差不大;若是采用2个批次药剂匹配而成,且2个批次药剂燃烧时间波动(燃烧时间差距)较大,即1个批次药剂燃烧时间较快,另一个批次药剂燃烧时间较慢,有可能出现燃烧延期时间散差较大。查记录,该故障批产品用了2个批次延期药,批次分别为S1、S4批,且2批药剂验收的平均燃烧时间差为1.5 s;因此,不排除因2批延期药燃烧时间波动大而导致延期时间超差的因素。

3.8 选药燃烧时间短

为了能够达到延期时间的技术要求,在批生产之前应进行药量选定。如果选药时燃烧时间短,延期时间就快,加之不同批次药剂之间燃烧差异大,则存在超差的隐患。查选药记录,常温10发延期时间为(t-1.2)~(t+0.3) s,平均值为(t-0.7) s;高温10发延期时间为(t-1.7)~(t-0.6) s,平均值为(t-1.1) s;低温10发延期时间为(t-0.9)~(t+0.5) s,平均值为(t-0.1) s。从选药数据分析,选药时燃烧时间已在延期时间的下限,存在批生产后产品延期时间短的风险;因此,不排除因选药时燃烧时间短而导致延期时间超差的因素。

4 机理分析

延期药在管壳内分层压装而成。在燃烧过程中遵循层面燃烧原理,同一个批次药剂时,其燃烧热相同,层面燃烧时传递及承接所需能量较稳定;如果是2个批次药剂时,其燃烧热存在较大差异,在药剂换批界面燃烧时传递及承接所需能量不同,易形成燃烧不稳定现象。

在影响化学反应的外在因素中,反应环境温度高,化学反应快;反之亦然。从故障批选药数据分析,常温选药平均值为(t-0.7) s,高温选药平均值为(t-1.1) s,且高温单发数据已达到产品技术要求的(t-1.7) s极限值,对批生产质量的风险没有进行充分评估,批生产过程的微变化就可能形成产品超差。

长秒量延期产品选药时,一般规则是常温状态下延期时间在指标要求中限偏快。虽然药剂燃烧遵循层面燃烧原理,但燃烧的药柱直径很小(≤φ4 mm),药剂在燃烧过程中产生的热量不仅向下传递,还被管壳吸收,能量呈逐渐衰减趋势。根据影响化学反应外在因素的影响原理,为使产品低温燃烧不形成断火故障,选药时常温时间可在指标中限稍偏快一些。

5 采取措施

根据上述分析采取如下措施:1)常温选药10发延期时平均值控制在(t-0.4)~(t+0.1) s;2)温温、高温、低温选药时单发延期时间为(t-1.0)~(t+0.4) s;3)产品生产中原则上只用1个批次的延期药剂;4)产品生产中用2个批次药剂进行匹配时,平均燃烧时间差≤0.8 s。

6 试验验证

用同一批原材料调整配方进行了不同批次(共7批)延期药制备。通过延期药各项性能的检测试验及产品选药摸底试验。

方案1:产品只用1~4批药剂进行选药生产。

选药结果:常温10发延期时间为(t-0.6)~(t+0.2) s,平均值为(t-0.2) s;高温10发延期时间为(t-1.0)~(t-0.1) s,平均值为(t-0.6) s;低温10发延期时间为(t-0.7)~(t+0.3) s,平均值为(t-0.1) s。

生产700余发产品,随机抽取60发进行试验,结果如下:常温20发延期时间为(t-0.9)~ts,;高温20发延期时间为(t-1.4)~(t-0.1) s;低温20发延期时间为(t-0.7)~(t+0.4) s,符合产品制造与验收规范规定的延期时间(t±1.7) s指标要求。

方案2:产品用1~3批延期药及1~7批药剂匹配进行选药生产(2批药剂平均燃烧时间相差值为0.6 s)

选药结果:常温10发延期时间为(t-0.8)~(t+0.3) s,平均值为(t-0.1) s;高温10发延期时间为(t-1.0)~(t+0.2) s,平均值为(t-0.6) s;低温10发延期时间为(t-0.8)~(t+0.4) s,平均值为(t+0.1) s。

生产654发产品,随机抽取60发进行试验,结果如下:常温20发延期时间为(t-1.1)~(t+0.2) s;高温20发延期时间为(t-1.5)~(t-0.1) s;低温20发延期时间为(t-0.9)~(t+0.6) s,符合产品制造与验收规范规定的延期时间(t±1.7) s指标要求。

7 结语

通过上述研究,得出如下结论。

1)形成产品故障的原因是产品选药时,产品延期时间偏下限,余量不足,且选用了燃烧时间差异较大的2个批次延期药进行延期时间的匹配,药剂在管壳内燃烧一致性不佳,散差大,造成了产品延期时间超差。

2)质量是产品的生命,没有质量的产品就是废品,毫无用武之地,生产的进度应以质量为前提,不能以牺牲质量为代价抢进度,会形成进度、质量两耽误的尴尬局面。

3)加大产品质量风险的识别,尤其是技术的边界要求,是否有足够的冗余承载产品零部件质量微变化形成的产品质量状态波动。

4)生产过程中应加强数据分析,不仅要分析总的趋势,更重要的是对离散数据及极限数据的分析,有时大的质量隐患就隐藏在个别不被人注意的细节中。

[1] 王凯民. 军用火工品设计技术[M].北京:国防工业出版社,2006.

[2] 王凯民. 火工品工程[M].北京:国防工业出版社,2014.

[3] 李便花,潘会平,张仙芬,等.某型延期火工品作用时间超差研究[J].新技术新工艺,2017(2):72-74.

[4]苌军红,李便花,潘会平,等.某型火工品作用失效研究[J].新技术新工艺,2017(3):78-79.