船舶轻量化T型连接结构设计及强度试验

李晓文,邵 菲,朱兆一,扈 喆,李 平

(1.集美大学 轮机工程学院 福建省船舶与海洋工程重点实验室,福建 厦门 361000;2.中国舰船研究设计中心,武汉 430064;3.哈尔滨工程大学 船舶工程学院,哈尔滨 150001)

0 引 言

复合材料夹层结构同传统金属结构相比具有重量低、比强度/比刚度大、耐腐蚀、可设计性好等优点,在航空、航天、汽车和船舶等领域得到了广泛应用。就船舶而言,复合材料泡沫夹层结构多用于舱壁、甲板、桅杆以及上层建筑等局部弱承载位置,以达到减重、防腐、消磁和透波等目的。在船舶应用的可行性研究中,综合对比钢材、铝合金、夹层复合材料的建造成本、重量和结构力学性能等,发现采用泡沫夹层复合材料建造的船体结构,其重量比同尺度钢结构轻约36%,比同尺度铝结构轻约10%[1]。

为完整地保留复合材料本身的性能优势,复合材料结构多采用胶接连接[2],对应的复合材料胶接形式有单搭接、双搭接、对接、斜面连接和梯形连接等。连接作为结构整体的薄弱环节,一直以来都是国内外学者的研究重点。近年来,随着复合材料T型胶接结构在船舶、航空航天以及汽车制造等领域的广泛应用,其各项性能也受到了国内外学者的重点关注[3-13]。比较典型的有,Diler和Neser等研究了6种由夹芯板构成的复合材料T型连接结构,分析其在拉伸载荷下的力学特性[8];Toftegaard和Lystrup设计了一种由夹芯板构成的T型胶接结构,用三角形泡沫取代以往的圆弧胶层过渡,发现其减重效果较好[10];Shenoi和Hawkins研究了材料属性和几何构形对单板复合材料T型连接静态力学性能的影响,发现连接区胶层的几何形状和蒙皮厚度是影响连接性能的重要参数[12];Khalili和Ghaznavi应用数值分析方法研究了填充胶层几何特征以及夹芯板芯材特性对复合材料T型连接结构强度和失效模式的影响[13]。

研究发现,由夹芯复合材料胶接构成的T型连接结构,具有设计形式可变性强、重量轻、强度大、刚度可靠等优势,但其力学特性和损伤机理也比传统的金属结构复杂。纵观国内外学者的研究手段,多以力学试验为主,并辅以有限元仿真;关注的热点问题主要有不同载况下连接结构的力学特性(强度、损伤)、影响连接性能的几何参数和材料特性以及新型连接结构的设计等。本文基于复合材料夹芯结构设计了一种新型的轻量化T型胶接连接形式,用于复合材料船舶舱壁和甲板之间的连接位置。基于力学试验和数值分析,研究其极限承载能力以及对应强度和重量的特征参数,明确其在拉伸和压缩这两种典型载况下的失效模式和力学特性,获得特征参数的最佳设计值,为复合材料船舶的连接设计、轻量化设计提供一种参考。

1 复合材料T型连接结构设计

针对船舶上层建筑甲板与舱壁(舱壁与舷侧外板)之间的连接位置(参见图1),研究复合材料结构的替代形式。根据船舶上层建筑对应结构的空间位置以及夹芯复合材料结构的几何、材料特性,设计由夹芯复合材料构成的船用T型连接结构,如图2所示。

复合材料T型连接以甲板板作为面板,舱壁板作为腹板,通过胶接工艺连接。该结构分为面板、腹板和连接区3个部分,主要包括GRP、树脂和泡沫这三种材料。它的功能是在面板和腹板之间传递压缩、拉伸、剪切、弯曲等载荷。具体结构尺寸如图3所示,结构厚度为100 mm,未在图中显示的夹芯板内部胶层厚度为0.5 mm。

图2 复合材料T型连接设计方案Fig.2 Scheme for the proposed composite T-type connection

图3 复合材料T型连接结构几何尺寸(单位:mm)Fig.3 Geometric dimensions of the proposed composite T-type connection(unit:mm)

复合材料T型连接结构设计的创新之处在于连接区的细节化处理,即在面板和腹板之间设计了连续不间断的V形蒙皮(腹板蒙皮整体连续不间断),使得连接区胶层粘接的是腹板蒙皮和连接区泡沫,不同于以往的腹板泡沫-胶层-连接区泡沫的设计形式,将连接区的粘接模式统一为GRP蒙皮—胶层—泡沫之间的衔接,这种设计模式在一定程度上加强了对面板、腹板夹芯材料的保护,芯材可以大范围的选择低密度泡沫,从而降低结构整体的成本和重量。

考虑到复合材料T型连接结构在船体结构中的位置和作用,在甲板与轻型上层建筑横舱壁的连接处,以垂向受力为主,因此设计压缩和拉伸两种基本载况对其进行力学性能研究,具体载荷约束如图4和图5所示。

图4 复合材料T型连接压缩载况Fig.4 Compression condition of composite T-type connection

图5 复合材料T型连接拉伸载况Fig.5 Tension condition of composite T-type connection

2 力学试验及数值分析

2.1 选材及试件制备

对于复合材料T型连接,以三明治夹芯结构为主体,通过胶接工艺连接。复合材料夹芯结构是一种特殊形式的复合结构,由外侧较薄的蒙皮和中间较厚的夹芯组成。蒙皮承受拉伸和压缩应力。局部的抗弯刚度很小,可忽略不计。选用纤维增强塑料以满足各向异性力学性能、设计自由、表面处理效果好等一系列要求。夹芯的作用是支撑纤薄蒙皮使它们不会产生向内或向外的变形,并将他们彼此保持在相应的位置。选用低密度泡沫或轻木等材料。本文设计的复合材料T型连接结构用于船舶上层建筑,选材时除考虑强度、刚度、疲劳等力学特性外,还应注意防腐、防火、绝缘等材料本身的物理特性。因此选用无碱玻璃纤维EWR200方格布(单层厚度为0.4 mm)作为夹层结构蒙皮材料,它具有质轻、高强、防腐、耐高温、隔热、绝缘、隔音等特性;芯材选择MYCELL MC080通用型结构泡沫,属于闭孔交联聚合物,强度/刚度—重量比较好、树脂吸收率低、抗冲击、耐疲劳、吸水弱、防腐性强、具有自熄性、隔音和隔热。此外,该芯材表面粘接性好,适合手糊/喷射、真空导入、黏结、预浸料等多种成型工艺。多用于静态/动态载荷轻型夹芯结构的芯材;胶层选用高性能聚氨酯丙烯酸结构型胶粘剂Crystic Crestomer 1152PA,MEKP 固化(2%w/v),该胶粘剂已获得意大利船级社(RINA)的最新认证,适用于玻璃纤维增强塑料结构的粘接。

应用手糊工艺制作复合材料T型试件(1/2缩尺,胶层厚度太小不做缩放),将玻璃纤维布和加有固化剂的树脂混合料手工逐层铺放,在涂有脱模剂的模具上浸胶并排除气泡,层合至指定厚度,固化形成试件,如图6所示。依据试验工况,制备6个试件。

图6 复合材料T型连接试件Fig.6 Specimen of composite T-type connection

2.2 力学试验及结果分析

目前,对于夹芯复合材料T型连接结构的力学性能测试尚无明确的参考标准,因此本文根据传统结构的测试流程以及T型结构的具体使用环境首先设计了压缩试验(三点弯曲)方案。图7所示为压缩试验,试件两端自由支撑,模拟简支边界,跨距为290 mm。其次,设计T型连接的拉伸试验,如图8所示。由于T型连接结构特殊,所以需要制作专门的夹具来进行面板和腹板的约束固定。其中面板一侧的约束至自由端的距离为60 mm,腹板顶端固定于特制的槽型夹具并连接试验机接头,以施加拉伸载荷。应用WDW3100微机控制电子万能拉压试验机,在T型腹板端部的对应位置进行持续加载,直至试件失效破坏。压缩和拉伸所对应的加载速度分别为1 mm/min和0.2 mm/min。

图7 T型连接试件压缩试验Fig.7 Compression test of T-type connection specimen

图8 T型连接试件拉伸试验Fig.8 Tension test of T-type connection specimen

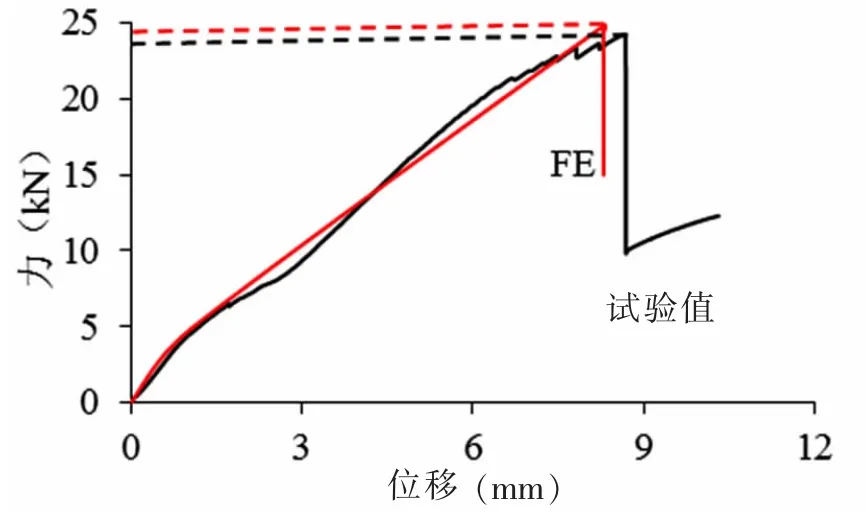

对于压缩试验,力和位移曲线如图9所示。图中显示三条试验曲线具有较好的一致性,加载初始阶段(P<4.5 kN)力和位移呈线性变化,弯曲刚度约为4.5 kN/mm,随着载荷增加,试件产生初始失效(P≈5 kN),非线性趋势加强,试件整体刚度有所下降,但其仍能继续承载,失效区域随着载荷增加不断扩展,直至构件达到极限承载状态,最终破坏。分析原因在于试件腹板顶端受到集中力作用,面板简支端产生支反力,对应面板两端会产生对称弯矩。对面板夹芯而言,与蒙皮接触的界面会产生相反的弯矩来平衡,其中一部分弯矩由泡沫与蒙皮交界面所产生的正应力提供,当该应力达到界面粘接强度时,就会产生剥离并逐步扩展。因而弯曲试件的力学曲线在5 kN附近出现拐点,即开始产生剥离,对应初始失效,试验显示此时是支点附近的面板泡沫与下蒙皮的交界位置出现剥离,刚度开始下降;随后损伤扩展,泡沫沿面法线约45°的方向剪切开裂,非线性加强,但结构的整体承载能力并未丧失,直至剪切失效贯穿夹芯层且泡沫与上蒙皮的交界位置出现明显剥离,即结构沿图10所示的失效裂纹扩展(三个试件的失效模式一致),最终瞬间开裂分离,导致结构崩溃,此时对应力和位移曲线的最高点。三个试件的极限承载分别为21.65 kN,22.84 kN和24.26 kN。三个试件的力学曲线基本一致且极限承载较为近似,说明了试件的制作工艺较为稳定。本文取均值22.92 kN作为复合材料T型连接所能承受的极限压力,得到其抗压强度为0.79 MPa。

图9 压缩试验的力和位移曲线Fig.9 Load versus displacement curves of the specimens under compression

图10 压缩失效Fig.10 Failure modes of the specimens under a compressional load

图11 拉伸试验的力和位移曲线Fig.11 Load versus displacement curves of the specimens under tension

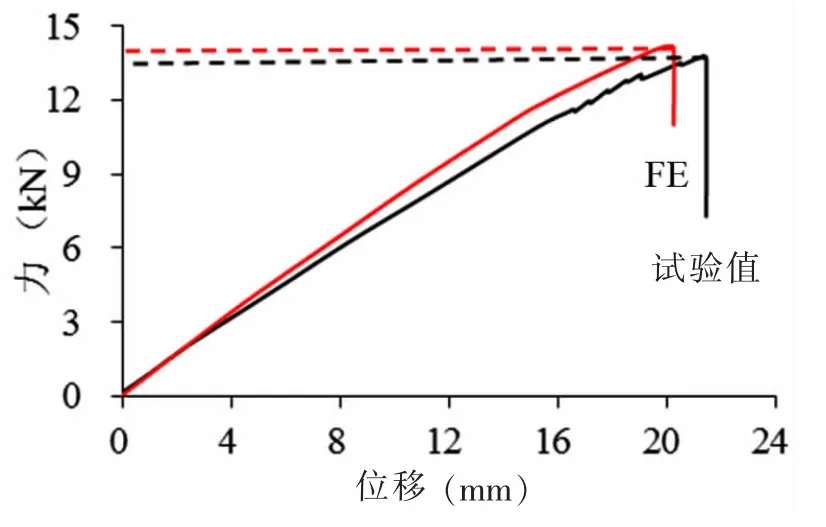

图11所示为拉伸试验的力和位移曲线。由图可见,三条试验曲线的变化趋势也较为一致,在加载初始阶段力和位移呈线性变化,试件抗拉刚度近似为0.8 kN/mm;随着载荷增加,三条曲线分别在 P≈11.63 kN,P≈10.86 kN和P≈12.68 kN时产生微小波动,这意味着试件产生了初始失效,试件整体刚度略有下降,仍有较高的承载能力,这说明失效区较小。继续加载,直至失效区域突然扩大,贯穿腹板与三角形泡沫区的胶接界面,构件瞬间破坏,此时对应的拉力分别为13.7 kN,13.51 kN和14.47 kN,即三个试件的极限承载能力。分析原因在于试件腹板顶端受到集中力作用,并沿腹板经连接区向面板两侧传递,面板固定端产生支反力,并引起对称的反向弯矩。对复合材料T型连接而言,由于腹板蒙皮与泡沫连接区属于拉伸载况的薄弱环节,在拉力经腹板蒙皮向三角形泡沫过渡区和面板传递的过程中,泡沫区先于面板失效。因为泡沫与蒙皮交界处仅通过粘附力抵抗拉伸变形,当垂向拉应力达到界面粘接强度时,就会产生剥离失效。由于试件从初始失效到最终拉断的间隔很短,试验过程中难以观测到初始失效点和裂纹扩展路径。对比图12所示的最终失效截面图可见。试件在拉伸载况下的损伤模式较为复杂,混合存在内聚失效、粘附失效和被粘物失效。由于三个试件的力学曲线基本一致且极限承载较为近似,进一步说明了试件的制作工艺较为稳定。本文取均值13.3 kN作为复合材料T型连接所能承受的最大拉力,得到其抗拉强度为0.554 MPa。

图12 拉伸失效模式Fig.12 Failure modes of the specimens under tensional loads

对比复合材料T型连接在压缩、拉伸2种载况下的试验结果和力学特性,得出其抗压能力较强,抗拉能力次之。因而当其作为船用连接结构时,要考虑具体位置所侧重的受力特性,以判定其适用性。或者依据T型连接在不同载况下的强度要求,以连接结构的设计形式为主体,进行板架结构扩展或局部加强,以满足船舶设计和结构强度等实际需求。

2.3 数值模拟

鉴于力学试验对人力、物力、财力和时间的大量消耗,需要探究准确有效的数值模拟方法来预报新型T型连接结构的极限承载能力。为此,以试验结果作为数值模拟的衡准,基于通用的有限元计算平台Ansys15.0,对T型连接试件进行压缩和拉伸载况下的数值分析。为简化计算、提高运行效率,在笛卡尔坐标系下建立二维模型。采用8节点结构单元PLANE183模拟蒙皮、夹芯和胶层的结构特征;应用内聚力材料模型Targe169和Conta171模拟蒙皮、夹芯与胶层之间的界面特性。其中,结构尺寸参见图3,载荷工况参见图4和图5,材料参数见表1。数值模拟过程中分别采用Hoffman准则和最大应力准则来进行蒙皮、夹芯和胶层的失效判定;应用完全衰减瞬间卸载模型进行刚度退化处理;综合载荷增量步与Newton-Raphson切线刚度法进行非线性求解;设计复合材料T型连接结构的极限承载能力数值模拟流程,如图13所示。

图13 数值模拟方法计算流程Fig.13 Numerical simulation algorithm

表1 复合材料T型连接结构的材料特性Tab.1 Material properties of each component in the composite T-type connection structure

分析力学试验结果得出,不同工况下对应试件的力学曲线走势基本一致,极限承载近似,成型工艺基本稳定,因此选取两组试验中的近似均值曲线作为数值仿真的衡准。

图14和图15分别为T型连接试件在压缩和拉伸载况下的数值仿真结果和力学试验的对比曲线。图14可见,压缩载况下模拟曲线和试验结果的走势基本一致,数值方法(FE)求得的初始失效和最大承载分别为5.47 kN和23.30 kN。相比试验值,误差分别为9.4%和1.7%。图15所示为T型连接试件在拉伸载况下的试验和模拟曲线,二者趋势吻合也较好,仿真得到的最大拉力值为14.0 kN,相比试验均值的13.3 kN,对应误差为5%。能够证明数值方法在复合材料T型连接强度分析中的有效性,为后续响应参数研究提供理论支撑。

图14 压缩试验结果对比Fig.14 Comparison of compression test results

图15 拉伸试验结果对比Fig.15 Comparison of tension test results

2.4 强度及重量响应参数

试验研究发现,复合材料T型连接的抗拉能力较弱,面板与腹板的胶接位置是其薄弱环节,并且胶层的损伤模式复杂。为此,以2.3节数值模拟方法为基础,拓展研究1:1比例复合材料T型连接结构在拉伸载况下的力学特性。以复合材料T型结构连接区(图16中虚线圈中区域)的几何特征为基础,研究其在拉伸载况下的应力特性和结构重量。

图16 复合材料T型连接在拉伸工况下设定的特征路径Fig.16 Characteristic paths of the composite T-type connection under tension

对T型连接而言,增强泡沫的几何形状直接关系到粘接胶层的几何形式,对连接强度有重要影响。如图16所示,设定3条特征路径1、2、3,通过改变θ角,以分析几何参数改变对连接结构力学特性和重量的影响,进而得出最佳几何参数,指导后续连接结构的设计和优化。

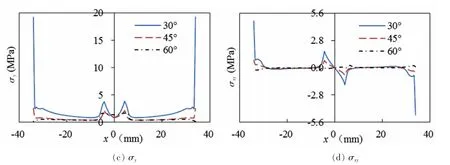

经数值计算得出连接区胶层沿路径1的位移和应力曲线,见图17。由于路径1几何对称,因此其位移和正应力正对称,剪应力反对称。(1)分析位移特征。不同θ角所对应的Y向位移变化趋势一致,最大位移位于路径端点,并向中部缓慢递减。但θ角由30°增加到45°时,对应位移骤减;然而,当θ角继续增大时,对位移却无明显影响。因此单就Y向位移而言,较好的θ角取值在45°~60°之间。(2)分析应力特征。不同θ角所对应的应力走势一致。除去路径端部和中部的应力突变区,其他区域应力分布均匀。路径端点1、2位于自由端和不同材料的交界处,端部效应和材料突变的叠加导致此处应力激增;路径中部(x=-4.1 mm~4.1 mm)存在局部应力波动,原因在于此处上部胶层与增强泡沫内角点对应的位置存在几何突变并与泡沫临界,上述区域存在应力突变,传递到路径1中部引起了应力波动。改变θ角对应力突变区的影响较大,其中30°角所对应的应力集中值明显大于45°和60°。其他区域应力随θ角增大,略有降低。综上,单就路径1的各向应力和垂向位移而言,较好的θ角取值为60°。

路径2的计算结果如图18所示,不同θ角所对应的位移走势一致,Y向位移随θ角的增加而降低,θ角越小位移下降趋势越明显。就应力而言,不同θ角所对应的应力走势一致,应力值随θ角的增大而降低,但在路径端点A、C和中部节点B处,由于端部效应和材料突变等因素,对应着不同形式的应力变化。其中θ角30°时,应力值较大且突变剧烈,A、B两点应力集中明显。θ角为45°和60°时,仅B点存在应力峰,其余应力分布趋于平缓。观察B点的应力峰发现其随θ角的增大而降低。综合路径2在不同角度下的位移和各向应力,得出较好的θ角取值为60°。

图17 路径1在不同角度下的位移与应力曲线Fig.17 Displacement and stress curves for path 1 at different angles

图18 路径2在不同角度下的位移与应力曲线Fig.18 Displacement and stress curves for path 2 at different angles

路径3几何对称,其位移和正应力正对称,剪应力反对称,计算结果如图19所示。其中,不同角度下的位移和应力变化走势一致。Y向位移由中部向两端缓慢减小,且位移值随θ角的增加而降低,30°角所对应的位移值较大,约是其他角度下的两倍多,但45°和60°的位移曲线几乎重合,说明45°后路径3的Y向位移对θ角变化响应趋于0。路径3的应力波动较为明显,θ角越小应力值越大,突变越活跃。观察发现当θ角等于45°和60°时,在端点1、4以及中部节点2、3之间存在应力峰,其他位置应力值近似且分布均匀。其中60°曲线在端点处应力突变较大,45°曲线在中部节点2、3之间突变较大。综合考虑路径3的位移和各向应力发现θ角取值在45°~60°之间较好。

图19 路径3在不同角度下的位移与应力曲线Fig.19 Displacement and stress curves for path 3 at different angles

计算不同θ角下连接件的重量,如图20所示,45°所对应的结构重量最小,60°次之,30°时最大。综合考虑连接区域的位移、应力和重量,得出复合材料T型连接在拉伸载况下,θ角不宜取30°;较好的θ角取值应在45°~60°之间,可依据重量和强度的具体要求,酌情调整。

图20 不同角度下复合材料T型连接结构的重量Fig.20 Weights of the composite T-type connection for different angles

3 结 论

本文对应复合材料船舶舱壁和甲板之间的连接位置,设计了一种由复合材料夹芯板和三角形泡沫胶接而成的新型T型连接结构。基于力学试验,研究了该复合材料T型胶接结构的极限承载能力,证明其损伤模式复杂,对应的抗压性能优于抗拉性能。其中,拉伸载况下存在面板芯材的剪切破坏以及芯材与蒙皮间的剥离损伤,拉伸载况下在连接区同时出现了内聚失效、粘附失效和被粘物失效。基于力学试验,验证数值模拟方法,并明确连接区几何参数对复合材料T型连接抗拉强度和重量的响应规律,权衡T型连接结构整体的重量和强度,给出几何响应参数—连接区夹角θ的最佳取值为45°~60°。本文研究为船用复合材料T型胶接连接结构的设计、分析提供了一定的参考。

参 考 文献:

[1]施 军,黄 卓.复合材料在海洋船舶中的应用[J].玻璃钢/复合材料,2012:269-273.Shi Jun,Huang Zhuo.Application of composite material in the marine structures[J].Fiber Reinforced Plastics/Composites,2012:269-273.

[2]陈祥宝.聚合物基复合材料手册[M].北京:化学工业出版社,2004.

[3]Dharmawan F,Li H C H,Herszberg I,John S.Applicability of the crack tip element analysis for damage prediction of composite T-joints[J].Journal of Composite Structures,2008,86:61-68.

[4]Shenoi R A,Read P J C L,Hawkins G L.Fatigue failure mechanisms in fibre-reinforced plastic laminated tee joints[J].International Journal of Fatigue,1995,17:415-426.

[5]Kumari S,Shina P K.Finite element analyses of composite wing T-joint[J].Journal of Reinforced Plastics and Composites,2002,21:1561-1585.

[6]Rispler A R,Steven G P,Tong L.Failure analysis of composite T-joints including inserts[J].Journal of Reinforced Plastics and Composites,1997,16:1642-1658.

[7]Stikler P B,Ramulu M.Investigation of mechanical behavior of transverse stitched T-joints with PR520 resin in flexure and tension[J].Composite Structures,2001,52:307-314.

[8]Diler E A,O’zes C,Neser G.Effect of T-joint geometry on the performance of A GRP/PVC sandwich system subjected to tension[J].Journal of Reinforced Plastics and Composites,2009,28:49.

[9]Zhou D W,Louca L A,Saunders M.Finite element interface models for the delamination analysis of laminated composites:Mechanical and computational issues[J].Composites:Part B,2008,39:973-985.

[10]Helmuth Toftegaard,Aage Lystrup.Design and test of lightweight sandwich T-joint for naval ships[J].Composites:Part A,2005,36:1055-1065.

[11]Blake J I R,Shenoi R A,House J,Turton T.Progressive damage analysis of tee joints with viscoelastic inserts[J].Composites:Part A,2001,32:641-653.

[12]Shenoi R A,Hawkins G L.Influence of material and geometry variations on the behavior of bonded tee connections in FRP ships[J].Composites,1992,23:335-345.

[13]Khalili S M R,Ghaznavi A.Numerical analysis of adhesively bonded T-joints with structural sandwiches and study of design parameters[J].International Journal of Adhesion&Adhesives,2011,31:347-356.