锅炉炉胆顶板边处失效分析

王万树 关鹏涛 陆 坚 高文辉 陈赵亮

(宁波市特种设备检验研究院 宁波 315000)

工业锅炉是企业生产主要动力设备,其中燃煤锅炉在工业锅炉中占有较大比例。20g是工业锅炉常用钢板材料,与20碳钢性能基本相同,其在450℃以下具有足够的强度,530℃以下具有满意的抗氧化性能,相对于20碳钢,20g增加对冲击韧性、应变时效冲击值和冷弯的要求,屈服比略高,并要求有一定的抗疲劳和抗腐蚀性能,满足GB 713—1997[1]要求,2008年以后标准将20g改为Q245R[2-3]。由于使用年限较长、使用环境较差等因素,燃煤锅炉在检验过程中发现诸多问题。本文针对某工厂立式燃煤锅炉在使用过程中发现的问题,分别采用ANSYS软件对锅炉失效处的不同使用工况进行模拟以及金相分析,研究Q245R钢在使用过程中应力分布与材质变化情况,得出炉胆顶板边处失效的原因,为锅炉检验以及失效分析提供经验,并为完善锅壳锅炉设计制造标准提出一些建议。

1 锅炉使用参数

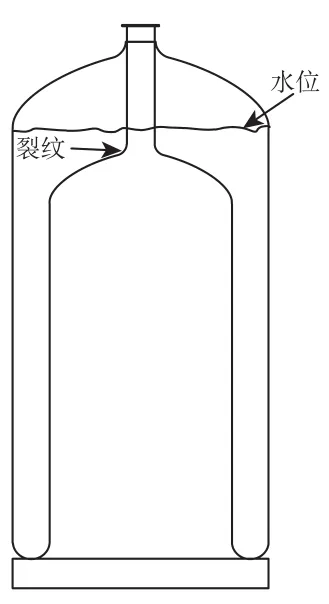

锅炉型号:LHC0.8-0.7-AⅡ,工作压力0.7MPa,工作温度168℃,已投入使用9年,在停炉检验时发现炉胆顶板边圆弧处存在裂纹,裂纹位置如图1所示,黑色箭头指示位置,图2为渗透检测[4]发现裂纹宏观形貌,裂纹是环向的,一般有多条平行裂纹,主裂纹比较粗,初步判断为起槽。该锅炉材质为Q245R,化学成分见表1,材料属性见表2。

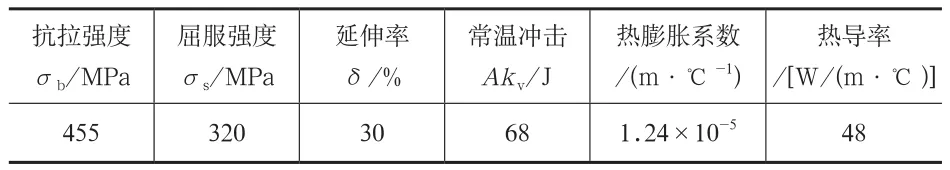

表2 Q245R材料属性

图1 立式燃煤锅炉示意图

图2 裂纹宏观形貌

2 工况模拟分析

根据以上Q245R材料属性描述,采用ANSYS 14.5分析软件对缺陷部位(炉胆顶板边处)进行模拟分析,常温下,弹性模量取2.1×105MPa,泊松比取0.3,根据结构尺寸建立几何模型,选用Plane183单元,由于炉胆顶属于轴对称结构,各个截面受力状态一致,所以其几何模型可简化为二维平面结构,几何模型与网格划分如图3所示。

图3 几何模型与网格划分

炉胆顶主要承受水侧的蒸汽压力以及煤燃烧产生高温烟气作用。在锅炉正常工作时煤燃烧时所产生的烟气在炉胆顶处温度可达250℃,相应的弹性模量ET=1.74×105MPa,然而,在干烧状态下,炉胆壁温可达500℃以上,取金相报告提供的温度525℃,查得相应金属的弹性模量ET=0.75×105MPa[5]。

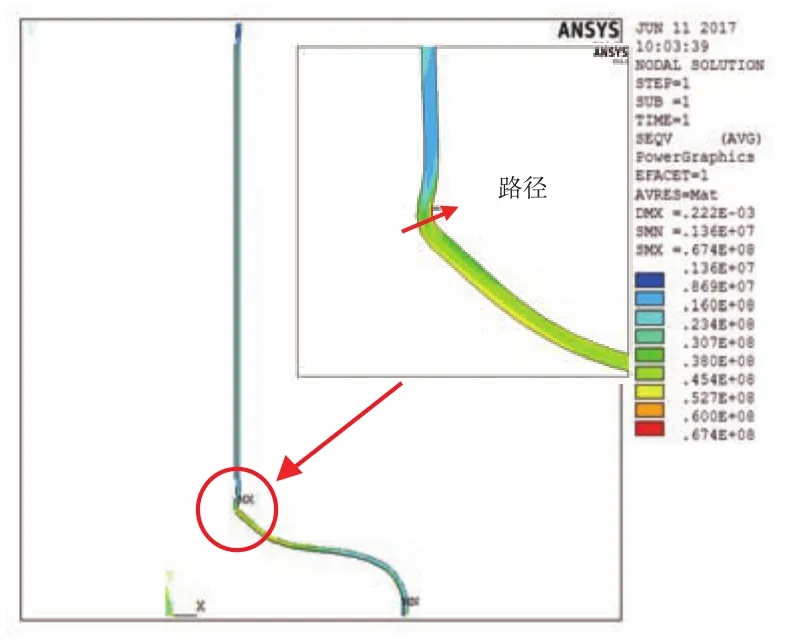

2.1 正常工况下分析

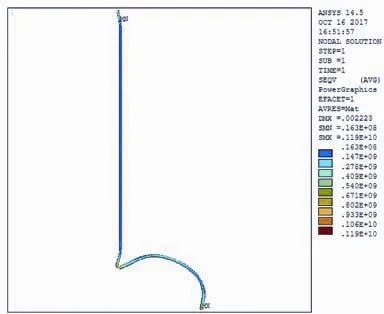

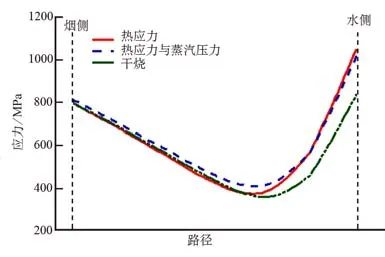

取水侧壁温:170℃,烟气侧壁温:250℃,在250℃下Q245R钢弹性模量ET=1.74×105MPa,炉胆顶在只受水侧蒸汽压力时,计算结果如图4所示,明显可以看出,在折边处水侧产生应力最大,提取最大值为67.4MPa。根据以上条件进行热应力分析,计算结果如图5所示,在折边圆弧处同样存在较大热应力,提取圆弧处热应力最大的节点,应力值达到1020MPa。比较温度和蒸汽载荷产生的应力,可以明显看出:温度载荷应力远高于蒸汽载荷应力,且温度载荷应力是蒸汽载荷应力的15倍。如图6所示,温度和蒸汽压力共同作用时炉胆顶的应力分布云图,可以看出,与热应力相比变化较小,与蒸汽压力的相比有很大增加,可以看出:高温应力是炉胆顶板边失效的主要因素之一。

图4 蒸汽压力云图

图5 热应力云图

图6 温度和蒸汽压力共同作用时应力分布云图

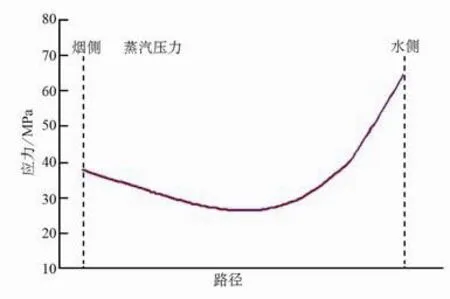

在失效部位选择一路径(见图4),提取路径上节点的应力,观察沿同一路径,不同工况下应力的变化情况,如图7、图8所示,同样可以看出温度产生的应力远大于蒸汽压力产生的应力。不同的工况都有一个相同的变化趋势,即应力沿着路径呈现先降低后增加的变化,结合炉胆顶板边的变形情况,可以判断出,先降低一侧应为拉伸应力,增加一侧应为压缩应力,且拉伸应力、压缩应力的最大值均处在炉胆顶两侧的表面位置,由此推断,在不考虑材料内部缺陷情况下,在两侧表面处的失效的可能性比较大。

图7 蒸汽压力作用下沿路径应力变化

图8 不同工况下沿路径方向应力变化

2.2 干烧工况下分析

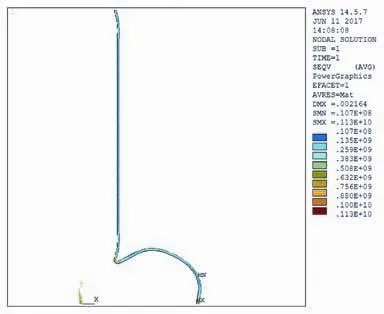

锅炉干烧是锅炉在使用过程未能及时补充水,导致水位过低,使得锅炉长时间处于干烧状态,这种现象在一些中小企业经常出现。长时间干烧,由于得不到有效的冷却,炉胆壁温迅速升高,炉胆壁温可达500℃以上,对钢材产生很大影响,此时金属Q245R的弹性模量ET=0.75×105MPa。根据干烧工况条件下,由于水位比较低,产生的蒸汽比较少,相对压力也就比较低,分析此工况时,不计蒸汽压力。此时,分析得到炉胆顶的热应力分布云图,如图9所示。可以看出:烟侧应力水平与正常工况下相比,未发生太大变化,但是水侧应力水平反而比正常工况时的有所降低,这是由于缺水情况下,水侧未能及时得到降温,使得水侧温度升高,在高温条件下,材料的高温应力松弛[6]。

图9 干烧条件下炉胆顶热应力分布云图

3 金相分析

在炉胆顶板边起槽失效部位取样,采用线切割的方法,取沿壁厚方向的界面作为观察面,试样,以180、320、400、500、600、800、1000、1500号砂纸进行粗磨,再用金相砂纸精磨。之后采用抛光机对试样进行抛光,以去除研磨造成的划痕。采用4%硝酸酒精溶液对抛光面进行侵蚀,随即清洗、烘干[7-8]。

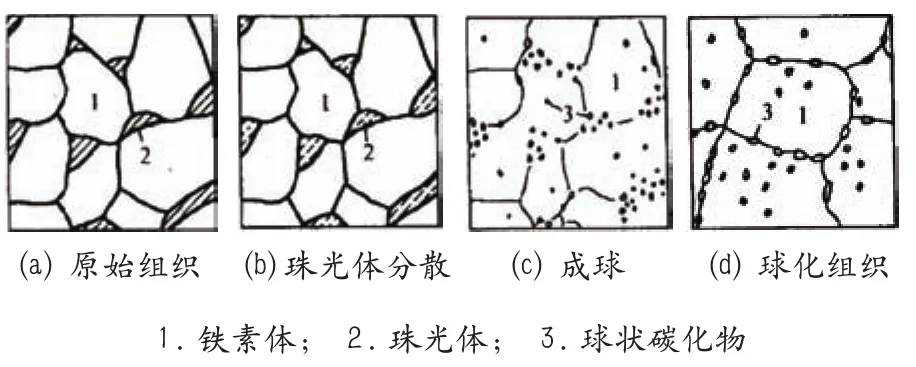

Q245R在常温下金相组织为块状铁素体和细片状珠光体。珠光体是铁素体与渗碳体的机械混合物,球化过程是珠光体中碳化物分散、聚集、成球过程。随着时间的推移,珠光体中分散的碳化物变成球状物,片层状的珠光体逐渐消失,然后小的球状物会慢慢变大,片层状珠光体明显消失,最终变成球化组织[9],珠光体球化使得材料的力学性能下降。如图10所示,珠光体球化过程示意图[10]。

图10 珠光体球化过程示意图

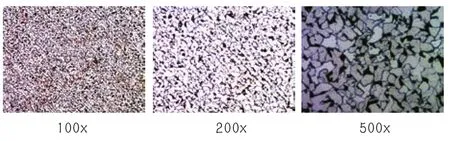

如图11所示,分别为100倍、200倍、500倍金相图,白色块状为铁素体,黑色片状为珠光体。由图可以看出:Q245R金相组织包含块状铁素体、珠光体以及球化体,珠光体有部分碳化物已分散,且在铁素体区域中有部分球形碳化物,但是珠光体形态尚明显,符合轻度球化的组织特征,根据《火电厂用20号钢珠光体球化评级标准》可以判定Q245R的珠光体球化程度为轻度球化,球化级别为3级。由此说明Q245R钢已开始劣化。

图11 Q245R金相组织

通过以上模拟分析以及金相分析,得出炉胆顶板边圆弧处的使用过程中失效原因,然而如图12所示,该锅炉炉胆顶板边圆弧处存在明显的环向褶皱,这是由于炉胆顶在冲压加工过程中产生的。环向褶皱区域成为应力集中区域,再加上使用过程中高温应力以及材质劣化的作用,最终导致应力集中部位起槽失效。GB/T 16508.4—2013《锅壳锅炉》[11]仅4.4.5.8规定:封头、管板、下脚圈直边部分不应存在纵向褶皱。对于环向褶皱未作规定,因此建议增加规定:在封头直边过渡部分在加工制造过程中不应存在环向褶皱。

图12 炉胆顶板边圆弧处宏观形貌

4 结论

1)通过对锅炉炉胆顶板边处失效分析,并采用ANSYS软件对不同工况进行模拟,得到以下结论:在失效部位,温度载荷应力远高于蒸汽载荷应力,干烧工况下,烟侧应力水平与正常工况下相比,未发生太大变化,但是水侧应力水平反而比正常工况时的有所降低。

2)通过金相分析发现:珠光体有部分碳化物已分散,并逐渐向晶界扩散,并且有部分分布在铁素体区域中,说明该材料已发生轻度球化。

3)综上所述,环向褶皱、高温应力和材质劣化是炉胆顶板边起槽失效的主要原因。因此建议GB/T 16508.4—2013《锅壳锅炉》增加规定:在封头直边过渡部分在加工制造过程中不应存在环向褶皱。锅炉在使用过程中应加强日常管理,避免出现缺水干烧情况。

[1] GB 713—1997 锅炉用钢板[S].

[2] GB 713—2014 锅炉压力容器用钢板[S].

[3] 周石芸.浅谈Q245R钢板[J].江苏锅炉, 2013 (03):8-10.

[4] NB/T 47013.5—2015 承压设备无损检测 第5部分:渗透检测[S].

[5] 余普洲,官伟.一起立式锅炉炉胆失稳事故的分析与思考[J].中国高新技术企业,2013(18):150-151.[6] 金尧,魏楠.金属高温应力松弛行为研究[J].机械强度,1997(03):57-60.

[7] DL/T 674—1999 火电厂用20号钢珠光体球化评级标准[S].

[8] GB/T 13298—2015 金属显微组织检验方法[S].

[9] 徐鹏,艾志斌.20钢珠光体球化对材质损伤程度的试验研究[J].压力容器,2003(12):12-14.

[10] 蔡勤,丁磊.焦炭塔塔体物性研究与塔体变形机理分析[J].中国特种设备安全,2009,25(02):12-15.

[11] GB/T 16508.4—2013 锅壳锅炉[S].