基于无线传感网的酒窖监测探杆设计研究

石 磊,张明军

(阜阳职业技术学院 计算机系,安徽 阜阳 236031)

智能化生产是未来工业生产的核心,依托信息技术与工业技术的高度融合,实现“智能工厂”和“智能生产”。国内制造业,尤其是传统型生产企业,将来所要面对的就是如何通过技术创新进一步提高生产力,把握智能化生产的先机。国内白酒类企业基本都是在传统手工艺基础上成长、发展、壮大,生产流程目前仅实现部分自动化,如自动洗瓶、自动罐装、自动灯检、自动贴标等终端环节,整个生产流程全方位的自动化远未实现,智能化更少有涉及。同时,白酒酿制工艺复杂,人工环节多且周期长,生产成本居高不下,在白酒市场竞争异常激烈的今天,许多酒厂面临因发酵产量不足而使用酒精勾兑满足产量需求的尴尬局面。

安徽省是白酒生产和消费大省,在国内白酒消费市场拥有较高的市场占有率和美誉度。根据近年来走访考察皖北多家酿酒企业,了解到在酿酒的主要环节基本依赖工人经验判断和人工操作。如窖池发酵监测环节大多通过车间工人定时定点手工检测和化验的方式获取检测指标,缺乏连续的数据监测和分析,这些都成为制约白酒品质和产量提高的主要原因[1]。窖池发酵过程监测至关重要,在人工操作误差不可避免现状下,通过技术手段实现发酵过程长期、连续、多层面的数据监测和自动分析是十分必要的[2-3]。

1 当前窖池发酵监测存在主要问题

1.1 测量不便利

窖池在整个发酵过程中以固态及固液混合态为主,在不同的深度层面区别大,且白酒发酵过程处于全密封状态,温度计、湿度计或pH试纸本身长度有限,相对窖池所具有的深度(根据窖池的大小不同,深度一般在2 m以上)和宽度来说,不方便测量出较深位置和中心区域的数据。

1.2 工作实效性差

大型企业一般拥有数百个窖池,如果每个窖池都需要在不同时间点、不同位置、不同深度的监测点取样,获取包括温度、湿度、酸度、微生物含量等数据,需要处理分析的数据量是非常庞大的。技术员劳动强度大,工作效率低,如果增加工人数量,势必增加生产成本。在实际生产中,企业往往采取多点取样混合后化验,有些数值甚至依靠技术工人经验估算,准确性大打折扣[4]。

1.3 数据不具有连续性

人工定时观测的方式很难观察发酵过程中各类指标连续变化的趋势,不便于对发酵过程做出系统的分析与判断,也不利于发酵工艺的改进与提高[5-6]。同时人工记录数据录入错误或漏记的情况时有发生,不同工人监测点位置难以统一,测得历史数据的对比性较差,失去参考价值。

1.4 不符合企业现代化管理要求

较陈旧的数据监测与记录方式,与现代化、信息化、自动化的企业发展理念及发展方向格格不入,势必会对企业的发展产生不利的影响,采用智能化的监测与管理方式是企业必须重视和优先发展的方向,有利于提升效率和降低管理成本。

2 基于无线传感网的监测探杆设计

无线传感器网络[7](wireless sensor networks,WSN)是一种分布式传感器网络,末梢是由各种类型的大量静止或移动的感知传感器构成,通过自组织和多跳方式构建无线网络,能够自动感知、采集、处理区域范围内的信息,还可以跟互联网进行有线和无线方式连接进行数据传输。目前无线传感器网络发展迅速,发达国家普遍重视无线传感网的发展和应用,如在葡萄酒生产领域,早在2002年英特尔公司就在美国的俄勒冈州维拉梅特谷地的葡萄园建成无线传感网实验基地[8],通过常年的连续监测和分析,验证葡萄酒的酒质与葡萄生长过程中日照、温湿度之间的密切关系。本文针对目前酿酒工业窖池环境监测人工操作的不足,利用WSN技术的全面感知、可靠传输和智能处理等特点,实时在线监测分析窖池中参数变化,实现监测数据采集实时化、传输无线化、分析智能化。

2.1 监测探杆设计模型

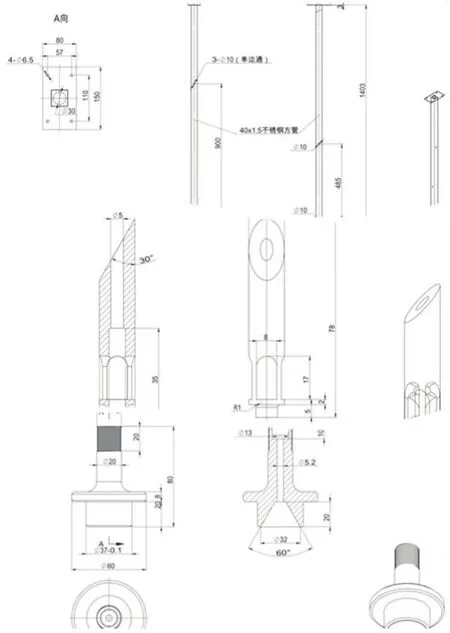

考虑到窖池实际环境,设计便携式监测探杆,需要结合常见白酒窖池的大小和深度来设计节点探杆的外形和材质;窖池发酵环境温度高、腐蚀性强,发酵期间与空气隔段,不方便布置线缆连接;白酒发酵过程复杂,观测指标类型不一,需要根据检测需要更换不同类型的传感器。

因此探杆在设计上需要满足以下五个方面:一是数据采集和发送采用无线传输方式进行;二是材质要能够长期在酸性环境中不受腐蚀影响,采用食品级不锈钢材料,避免污染酒糟;同时发酵过程中窖池含水量增加,要具有防水性;探杆还要具有一定的刚度和韧度,方便插入窖池的不同位置进行布置和取出;三是探杆要携带锂电池,窖池发酵期间要进行封闭,与空气隔段,因此探杆在发酵期间无需额外供电便可满足发酵期间传感器数据采集和网路数据收发;四是传感器在探杆的数量分布和位置要根据窖池检测需求进行合理放置,同时还要具有扩展性,方便后期维护和更换不同类型的传感器,初步规划分三层安置温度传感器进行温度监测,部分探杆安装pH值传感器监测酸度变化;五是考虑窖池环境特殊性,各类传感器必须是工业级传感器,防护等级达到IP65,封装后通过电缆连接到顶部的处理节点,图1为窖池监测探杆平面设计图。

2.2 监测探杆硬件设计

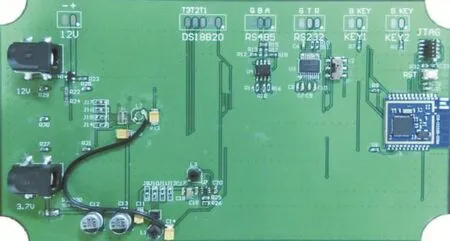

探杆配备温度传感器和pH值传感器;监测节点通过ZigBee无线通信网络将实时采集的传感数据传输至网关;网关将ZigBee数据转换为有线局域网数据上传至网络服务器;硬件的控制芯片采用TI公司的CC2530,它的内部包含有增强型8051 CPU,具有低功耗的特点,且支持Zigbee应用方案;温度测量采用数字传感器,将温度传感器放在酒窖里,通过CC2530读取温度传感器测量得到的温度参数,并转换为标准的温度值;采用工业用pH值传感器,仍然由CC2530控制pH值传感器,并读取转换后的pH值;整个硬件电路采用电池供电,通过设计充电电路,可以对电池方便的充电;整体由三点温度传感器(窖池底部、中部、上部)、一点pH值传感器、处理器和通信接口组成[9]。图2为采集节点电路板。

图1 主杆、温度传感器和pH传感器套件设计图

图2 采集节点电路板

2.3 数据传输与分析

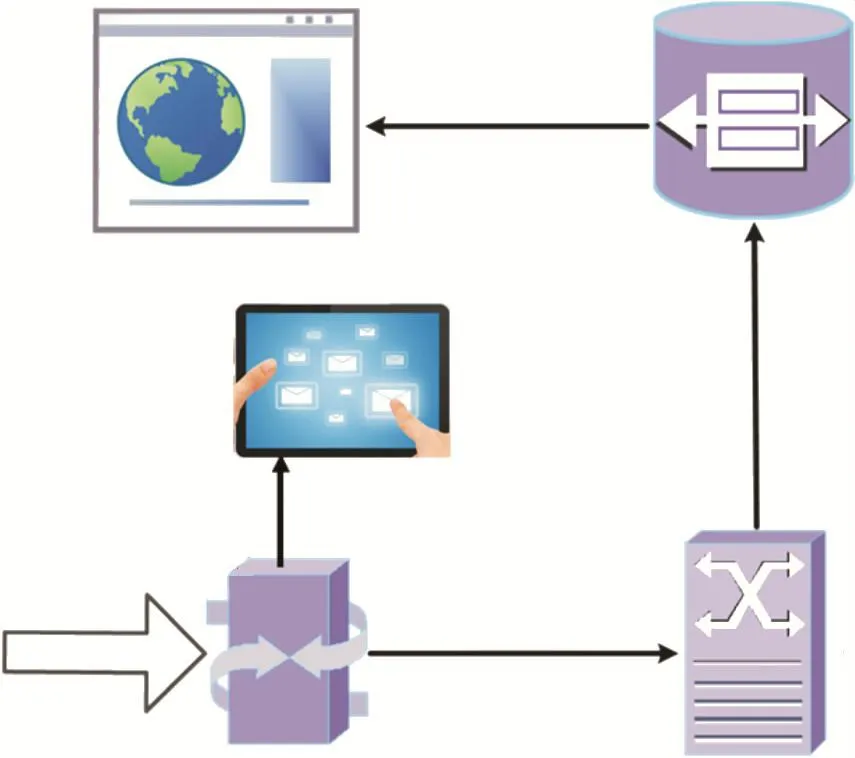

窖池现场布设ZigBee无线传感器网络,同时设置一个网关。网关的作用是实现ZigBee数据和有线局域网数据转换。传输网络负责对所收集到的数据进行分析处理,同时建立适用于窖池环境监测的网络拓扑结构,将数据传输给应用层,进行更全面和直观的展示,方便监管人员对窖池环境参数进行监测。利用网络服务器汇聚、存储、解析监测现场采集的数据,提供信号监测的Web服务,既可直观全面查询当前窖池环境状态信息,也可为酒类生产提供测算依据。图3为数据解析与传输方式示意图。

每个采集周期网关会向节点发送数据包的广播信号唤醒节点,节点对比分析网关是否向该节点请求数据,确认后分类型返回监测数据,网关收集到每个窖池的数据后,立即打包发至服务器与安卓平板,实现互为备份,且负载较为均衡。Zigbee到网关、网关到数据库以及平板的通信都采用UDP协议。

图3 数据解析与传输方式

2.4 实际监测效果

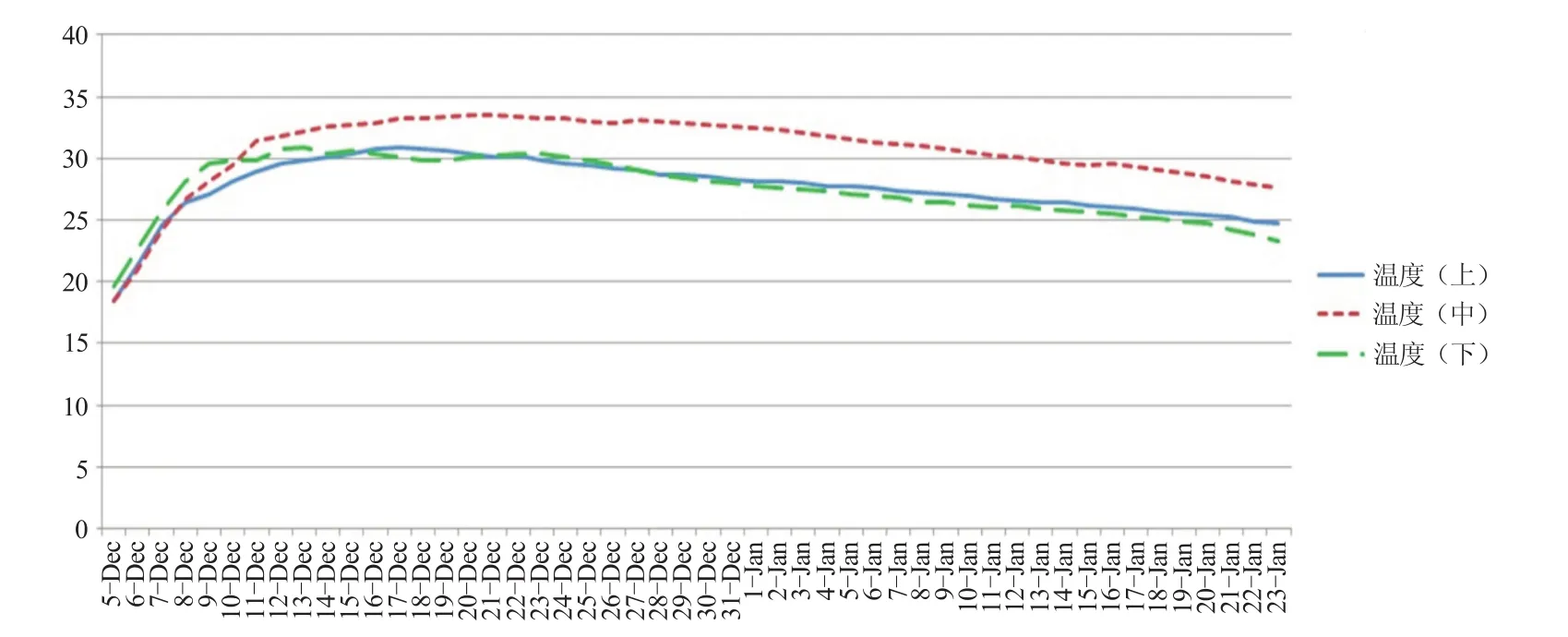

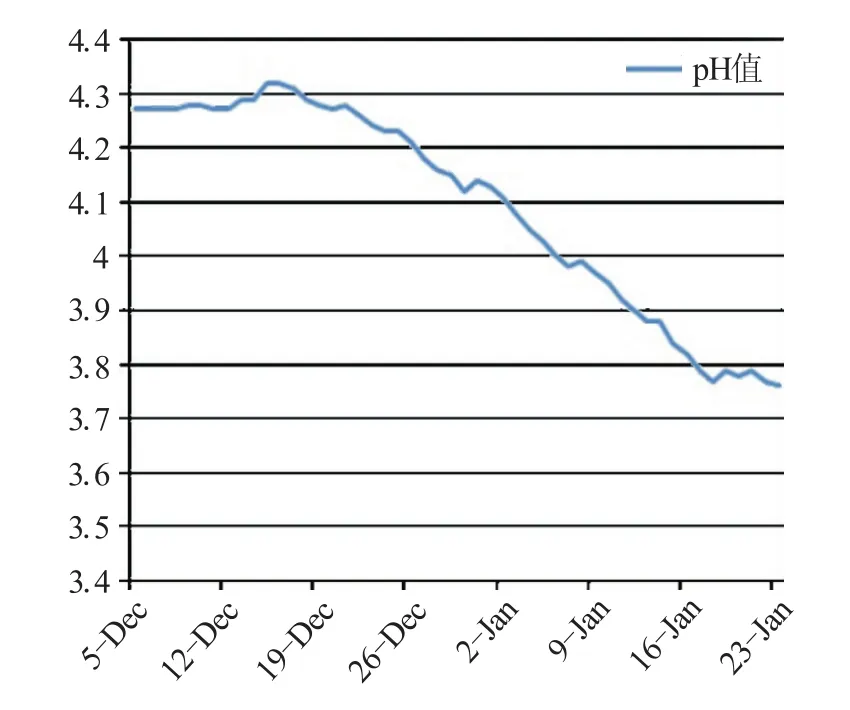

以3号窖池一个发酵周期监测数据分析为例,图4能直观的反映出发酵过程中温度的变化趋势,窖池上中下三层温度在入窖的第一周内普遍上升较快,随后逐渐平稳下降,反映出微生物在发酵初期繁殖较快,产生的呼吸热使窖池升温迅速,中后期酒精含量逐步增加后微生物活动趋于平衡,温度也逐步趋于稳定[10-11]。图5中pH值整体变化在3.7~4.4范围内,反映出发酵初期酸的含量较为平稳,随着发酵的持续进行,大量产生有机酸,黄水中酸度在不断的增加,其中微生物的活动酸含量有小范围的波动,后期趋于稳定。

3 小结

无线监测探杆的使用,方便采集窖池上、中、下部不同深度的发酵料温度,能真实的反映发酵全过程,同时根据设定时间间隔自动完成数据采集,对窖池内温度和pH值数据变化记录更加精确。通过历史数据对比分析,可以合理调控入池酸碱度、温湿度,保证窖池在发酵升温更合理可控,不断提升白酒的品质。

酒窖信息的远距离和实时监控成为现实,工作人员通过手机端或PC端可以实时查看变化,减少工作人员劳动强度,节约人力成本。后期根据窖池实际需要,可以进一步完善酒精度、水含量等其他环境变量的监测,更加精确的把握发酵周期的各个环节。本装置适用于普通白酒生产企业的窖池监测,具有较好的推广应用价值。

图4 分层温度值变化曲线图

图5 pH值变化曲线图

图6 监测探杆现场图

参考文献:

[1]赵殿臣,翟 顺,王卫红,等.基于Zig Bee的白酒厂窖池无线测温装置[J].酿酒科技,2011(7):60-63.

[2]赖登燡,薛常有,潘华文.入窖七因素的变化规律及相互关系的研究(四):入窖酸度[J].酿酒科技,2011(4):43-45.

[3]赖登燡,梁 诚.入窖七因素的变化规律及相互关系的研究(二):入窖温度[J].酿酒科技,2011(1):33-36.

[4]王志勇,孙顺远,徐保国.基于SI4463的低功耗窖池测温系统的设计与应用[J].计算机测量与控制,2007,22(2):519-524.

[5]卢 令,蔡乐才,居锦武.基于物联网的白酒窖池感知系统[J].酿酒科技,2014(2):10-12.

[6]何宏魁,李安军,万春环等.物联网技术在白酒行业应用综述[J].酿酒科技,2016,5:91-96.

[7]金佣杰.基于WSN技术的现场数据显示子系统的设计与实现[D].长春:吉林大学,2009.

[8]刘志良.物联网技术在农业园区的应用[J].农业科技推广,2012(2):48-49.

[9]章 力,徐保国.基于WSN的白酒发酵温度检测系统[J].总线与网络,2014(3):23-26.

[10]王丹丹.白酒发酵过程中酶系与物系的相关性研究[D].北京:北京理工大学,2015.

[11]李明春,程铁辕,黄国志,等.窖池酒醅温度的三维结构图[J].食品研究与开发,2012(2):21-24.