基于有限元的钢制车轮径向疲劳寿命预测

刘建树,曹昌勇,吴军荣

车轮是介于车轴与轮胎间的旋转承载件。随着路况和车况的变化,车轮承受各种静态载荷、循环载荷以及冲击载荷。车轮结构性能的好坏,直接影响汽车行驶的安全性。现代车速的提高要求车轮轻量化设计,在此情况下如何确保车轮具有足够高的强度和耐久性愈发重要。商用汽车普遍使用钢制车轮,其疲劳问题日益成为车轮业的重要研究内容[1-3]。

径向疲劳试验结果是评价车轮疲劳寿命的重要指标之一。国标GB/T 5909—2009、美国标准SAE、欧洲标准EUWA分别对不同类型车轮径向疲劳试验模拟方法、加载条件、试验寿命作出了规定并提出了要求。本文以商用车钢制22.5×8.25车轮为研究对象,利用有限元软件ANSYS分析车轮应力变化,预测车轮疲劳寿命。

1 车轮应力分析

1.1 车轮有限元模型

钢制车轮由轮辐和轮辋两部分组成。轮辐与轮辋间由过盈装配在一起,再通过焊接连接。为简化模型,有限元建模时忽略一些对整体分析影响很小的局部特征,如引导螺栓安装的螺栓孔倒角、引导车轴安装的中心孔倒角,轮辋气门孔因通常也不发生破坏而被忽略。由于车轮各部位厚度不均匀,为准确模拟车轮,采用实体单元进行划分,同时为获取零件表面应力在车轮表面覆盖一层薄壳单元。有限元模型共有38 505个节点、125 839个Solid45体单元和 70 380个Shell63单元。选用Bonded绑定接触模拟轮辋与轮辐间装配,其中轮辐外表面为接触面,轮辋内表面为目标面。车轮轮辋材料为380CL,轮辐材料为DP600,弹性模型为210000 MPa,泊松比为0.3。车轮有限元模型如图1所示。

图1 车轮有限元模型

1.2 载荷与边界条件

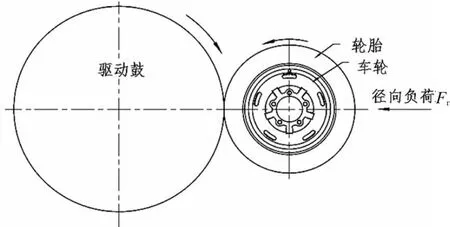

车轮径向疲劳试验装置如图2所示。由径向加载装置向车轮施加一恒定载荷,由驱动鼓带动车轮旋转,用来模拟车轮在实际服役时所受到的径向荷载。试验中轮胎气压=,径向载荷Fr的计算公式为

式中:k 为试验强化系数,根据标准[4]取 1.6;Fv为车轮额定负荷值,查阅295/80R22.5轮胎负荷能力为3 550 kg,即=。

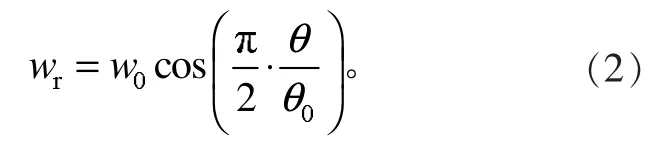

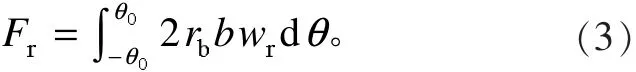

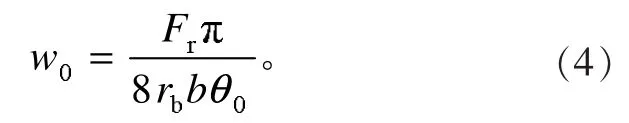

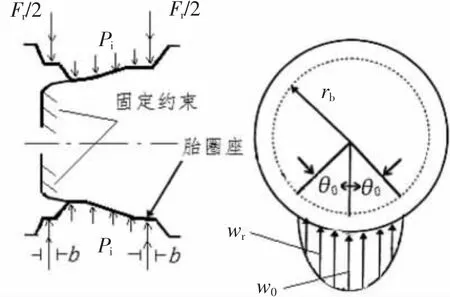

轮胎气压通过空气直接或通过轮胎间接作用在轮辋圆周上,有限元分析中在轮辋圆周上施加法向的面载荷模拟。径向载荷通过轮胎传递到轮辋的胎圈座上,即胎圈座是车轮和轮胎的实际接触区域。由于未建轮胎模型,根据文献[5]可用呈余弦分布规律的载荷直接作用到胎座圈上代替轮胎作用。如图3所示,载荷作用范围为 ,压力在车轮中间最大为 ,向两边递减直到零,对任意角度 θ ,压力与关系为

式中: rb为车轮胎圈座半径,b为胎圈座宽度。式(2)代入式(3)可得

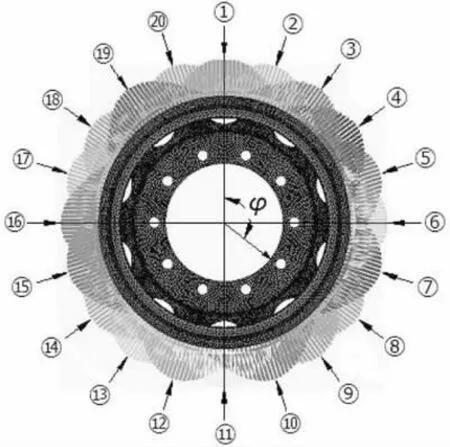

驱动鼓施加到车轮上的力是动态的径向力,为简化有限元计算,将车轮螺栓孔以及车轮制动鼓接触面处施加固定约束,将载荷循环施加到轮辋上,每一载荷步间距为18°车轮圆心角,共计施加20个载荷步,施加后的载荷如图4所示。

图2 车轮径向疲劳试验装置

图3 车轮载荷与约束示意图

图4 载荷加载顺序示意图

1.3 有限元分析

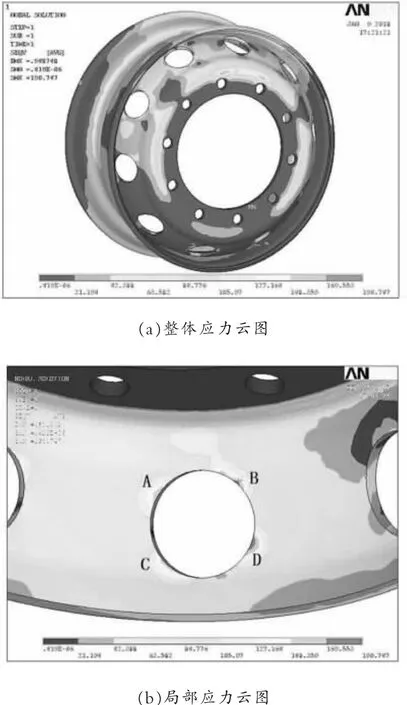

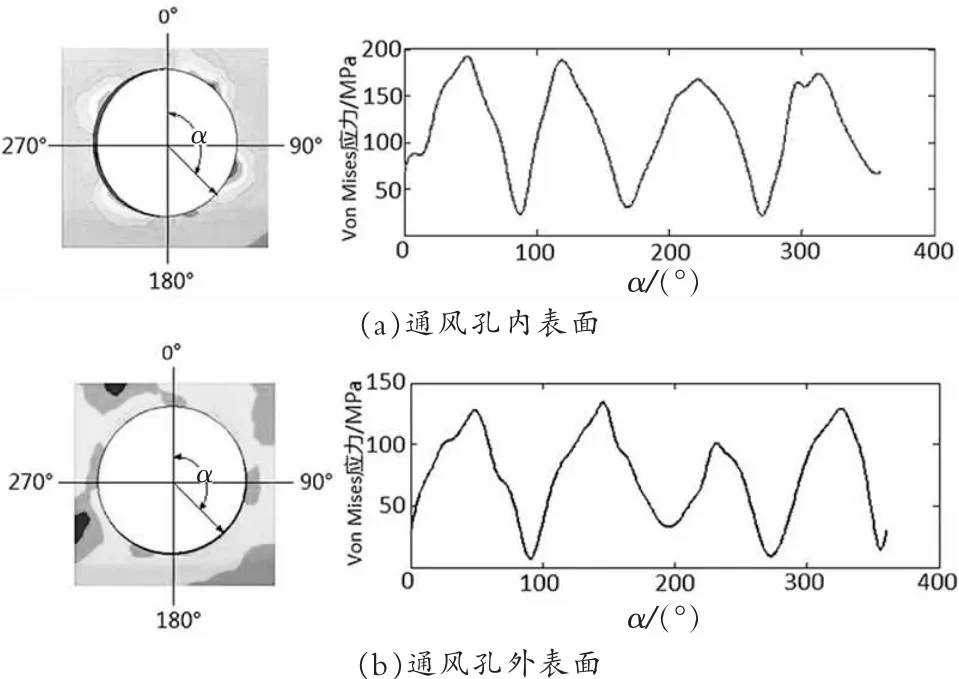

在径向载荷和轮胎气压共同作用下,应力最大区域出现在轮辐通风孔周围,最大Von Mises应力为190.7 MPa,如图5所示。由图5可见,高应力区域出现在通风孔内表面圆周处,且主要集中在A、B、C、D四点处,此处即车轮危险点处。通风孔内外圈表面圆周上节点应力与对应通风孔圆心角的关系如图6所示。通风孔内表面圆周节点循环应力大于外表面相应点,导致内表面圆周节点疲劳损伤更大。

图5 车轮应力云图

图6 通风孔表面圆周应力分布

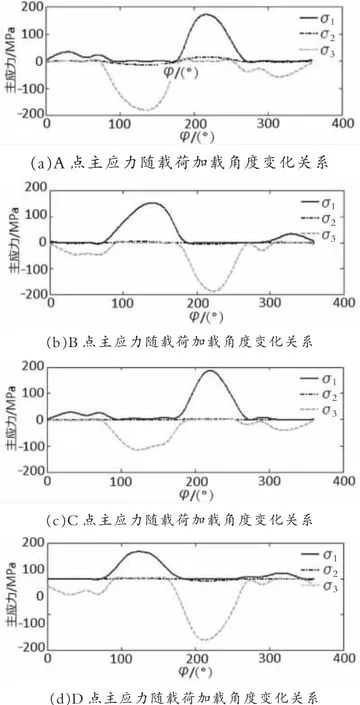

通过对车轮施加一周旋转载荷分析可知,四个危险点的第一主应力和第三主应力交替变化,第二主应力几乎为零,这说明车轮处于危险点单向拉伸与压缩交变状态。每旋转一周,第一、第三主应力经历两个较大不等幅值的应力循环,这是引起疲劳破坏的主要原因[6]。A、B、C、D 四点主应力随载荷施加角度的变化曲线如图7所示。

图7 主应力随载荷加载角度变化关系

2 疲劳寿命预测

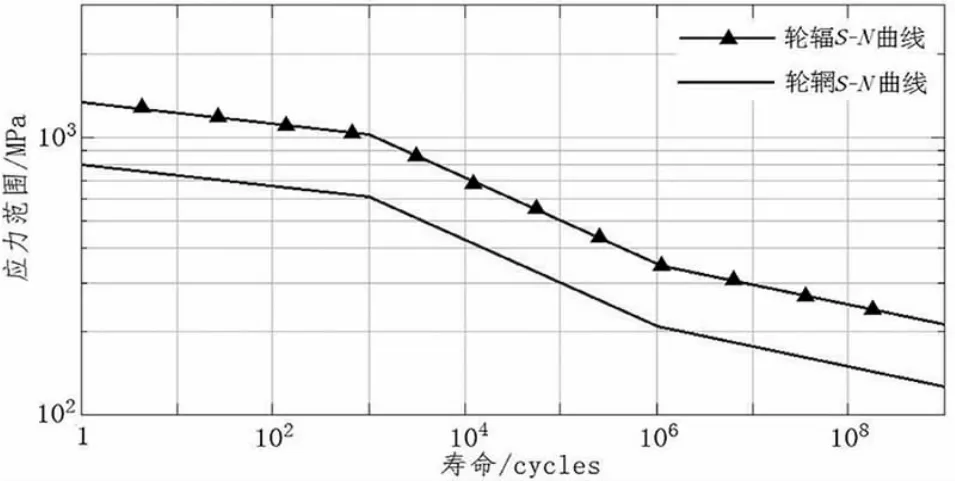

车轮疲劳问题属于高周疲劳,本文采用名义应力法预测疲劳寿命。由于缺少车轮应力-寿命(S-N)曲线,本文通过材料强度极限估算S-N曲线,同时考虑到车轮零件的实际情况对材料疲劳强度的影响,还需对估算的S-N曲线进行修正。材料380CL强度极限为400 MPa,材料DP600强度极限为670 MPa。根据文献[7],车轮应力集中系数=1.862,尺寸系数= 0 .848,表面状态系数=0.85,修正后的轮辐和轮辋S-N曲线如图8所示。

图8 车轮材料S-N曲线

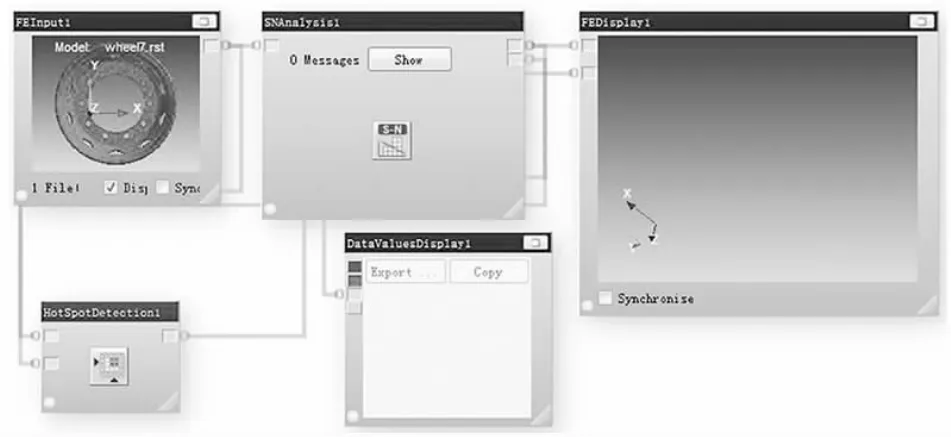

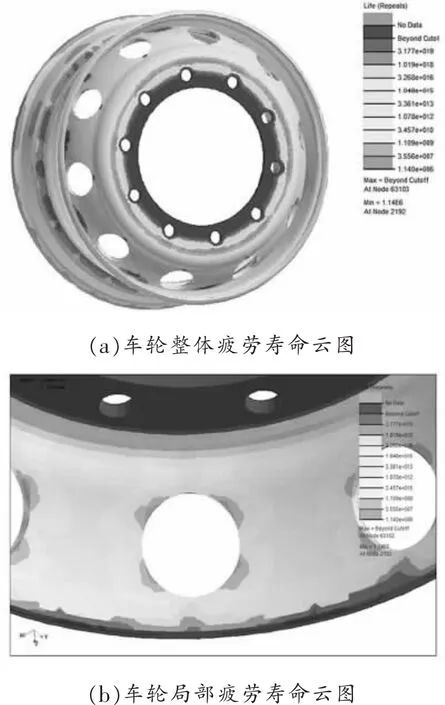

把车轮应力分析结果导入nCode软件中,建立分析流程,如图9所示。选用绝对值最大主应力作为评价应力,采用Goodman法修正平均应力影响,对轮辋和轮辐分别赋予相应S-N曲线,得到车轮径向疲劳寿命分布图,如图10所示。由图10可知,车轮寿命最薄弱处为轮辐通风孔处,最小疲劳寿命约为1.14×106次循环,即位于通风孔A点。B点疲劳寿命为1.90×106次循环,C点疲劳寿命为3.80×106次循环,D点疲劳寿命为4.09×106次循环。分析结果满足标准要求。疲劳寿命薄弱点位置与钢制车轮径向疲劳试验时出现的疲劳裂纹位置(见图11)相符合。

图9 疲劳寿命分析流程

图10 车轮疲劳寿命云图

图11 径向疲劳试验中车轮裂纹图

3 结论

(1)有限元法的分析结果表明,径向载荷引起通风孔处应力集中,此区域便是车轮初始疲劳裂纹产生的地方;车轮每旋转一周,在通风孔处形成两次主应力循环,是造成疲劳损伤的主要原因,且内表面损伤大于外表面。(2)利用有限元法分析得到的车轮应力分布和疲劳危险点与车轮径向疲劳试验结果相符,这说明利用有限元法预测车轮疲劳裂纹位置具有可行性。(3)在车轮设计阶段采用该方法,能缩短设计时间,降低研发费用。本研究为车轮的进一步优化设计提供依据,对产品设计具有指导意义。

参考文献:

[1] 孙为鹏.钢制车轮疲劳性能分析及轮辐旋压成形工艺参数研究[D].济南:山东大学,2016.

[2] 覃海艺,吴会平,贾敬华,等.车轮径向疲劳试验的动力显式有限元算法[J].机械强度,2016,38(3):626-630.

[3] 尤金艳.基于弯曲与径向疲劳试验的铝合金车轮有限元分析[D].广州:华南理工大学,2013.

[4] 中国国家标准化管理委员会.GB/T 5909-2009,商用车辆车轮性能要求和试验方法[S].北京:中国标准出版社,2010.

[5] STEARNSC.An investigation of stress and displacement distribution in a aluminum alloy automobile rim[D].Ohio,USA:The University of Akron,2000.

[6] 颜伟泽,郝艳华,黄致建,等.车轮径向疲劳试验有限元仿真及疲劳寿命估算[J].机械设计与制造,2011(6):27-29.

[7] TOPAC M M,ERCAN S,KURALAY N S.Fatigue life prediction of a heavy vehicle steel wheel under radial loadsby usingfiniteelement analysis[J].Engineeringfailure analysis,2012,20:67-79.