基于扫描式高温计的宽厚板轧件头部形状提取模型

祝夫文,郭怀兵

我国宽厚板生产产量巨大,在国家大力提倡减少单位GDP碳排放的大背景下,提高宽厚板生产成材率,不仅对于企业的经济效益具有实实在在的现实意义,而且对于可持续发展及环境保护也具有积极意义。切头切尾是影响宽厚板成材率的重要因素。一般采用MAS轧制对轧件头尾缺陷的长度进行控制,其控制原理如图1所示。其主要思想是,通过展宽阶段最后一道次预留的突起,弥补纵向延伸轧制阶段两侧的延伸率差异,以此达到提高产品矩形化的目的。

图1 展宽阶段MAS轧制原理图

在上述问题中,影响MAS控制效果(产品的矩形化程度)的主要因素是参数IG、IH。为了提高控制精度,需要找到GH、IG与头部缺陷大小的关系。但由于现场原料规格各种各样,目标产品的厚度和宽度也千变万化,因此,要找到GH、IG与头部缺陷大小的关系并不容易。实际生产中,国内外研究者一般采用2种方法进行寻找:(1)有限元模拟法。通过设置不同的轧制条件,可以利用有限元模拟的方法,进行轧件头部缺陷的长度的预测。他们往往是以平面形状控制的名义进行研究的,其模拟研究同时包含边部和头部的有限元模拟[1-4]。该方法耗时较长,随着规格尺寸及工艺条件的变化,有限元模拟的数量可以达到千种,另外该方法得出的结论通用性不佳。(2)CCD照相检测法。该方法是采用光学成像方式对轧件整个形状直接进行提取。一方面可以应用于头尾缺陷长度的统计,另一方面重点用于镰刀弯的检测及闭环控制。CCD照相检测法主要是在机架前后架设高空摄像机,通过对图像进行分析,实时抽取钢板形状,随后根据镰刀弯的方向,调整轧辊倾斜,进行逆向控制,从而维持钢板的板形[5-6]。该方法具有速度快、精度高、安全快捷等优点,能够大大提高工作效率。但该系统的一个较大难点在于照相系统的维护,另外也需要增加投资。

宽厚板生产线一般设置有扫描式高温计,其一般布置在生产线的层流冷却的后面,用于检测钢板的表面温度分布情况,钢板的温度会直接以不同的颜色显示出来。利用该设备获取的钢板形状,同样可以通过图像处理技术,获取钢板的边界形状,从而得到钢板的头部缺陷尺寸大小。本文尝试研究基于扫描式高温计的钢板头部缺陷尺寸大小的自动检测,从而在不增加设备投资的情况下,为相关企业的MAS控制参数的设定提供一定的参考。

1 二值化处理图形边界提取模型

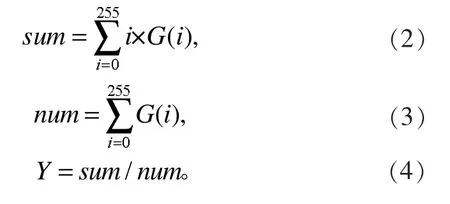

本模型采用动态阈值进行二值化处理,即阈值不是固定值,而是根据具体的图像自动计算出来的。对现场抽取的图像,模型首先采用

对彩色图像的各点进行灰度转换计算,随后模型采用直方图方法进行二值化阈值寻找,即用整幅图像的灰度平均值作为二值化的阈值,其具体原理如下:

式中,i为 0~255 各灰度值的序号;G(i)为图片中 0~255各灰度值对应的点的个数,Y为二值化阈值。得到图像的阈值后,即对图像进行二值化处理,处理方法为:从左到右,从上到下,从下到上,当各像素点的灰度小于阈值时,设该点为黑色(灰度设为0);当灰度值大于阈值时,则设为白色(灰度设为255)。值得一提的是,为了便于观察,这里在从左到右、从上到下、从下到上搜索时,均设搜到的第一个大于阈值的点为白色,其他均为黑色(即只令钢板边界为白色)。

2 头部缺陷长度的三点式保存

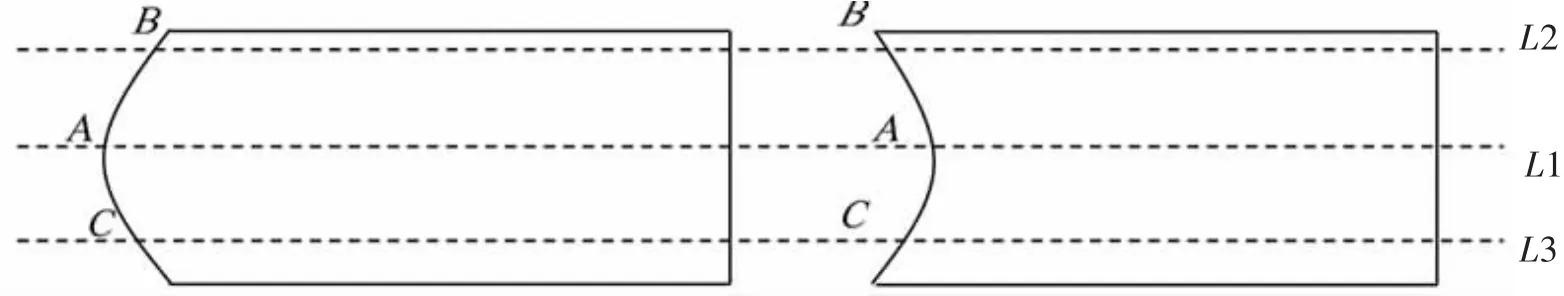

为了便于技术人员的分析及大量的数据回归统计,这里采用三点式计算法确定每一个头部缺陷的尺寸,如图2所示。

图2 头部缺陷的三点式保存法

在图2中,设A点为钢板宽度方向(图像的高度方向)上的中线L1与头部轮廓的交点。另外分别在距离两边40 mm的位置(40 mm为单侧切边量,可以根据具体企业的实际数据自行设置)作中线平行线L2和L3,B点及C点分别为L2和L3与头部轮廓的交点。

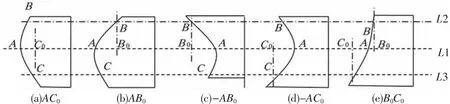

根据头部曲线中的A、B、C三点的位置,可以获取点A和点B的水平距离,同时可以获取点A和点C的水平距离,比较二者大小,取较大者为缺陷长度;且定义中间凸出者为正,中间凹陷者为负。另外,在水平投影中,若出现A点在B点和C点中间时,则存储BC的水平投影长度。各种典型头部缺陷的长度定义如图3所示。

图3 典型头部缺陷的长度定义

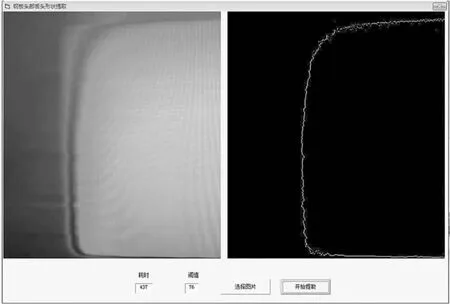

3 头部形状的提取效果

图4为钢板头部边界提取效果示意图。实际应用表明,上述模型可以较好地实现轧件头部缺陷的提取,从而为相关系统的开发提供参考。以本模型自动提取的边界形状为基础,可以为轧件端部缺陷与展宽比、压缩比、辊凸度、开轧温度、终轧温度等参数的相关性的回归提供大量的数据基础,具有较好的应用前景和较高的实际应用价值。

图4 基于扫描式高温计图像的边界提取处理

4 结论

本文以扫描式高温计图像为图像来源,分析了利用扫描式高温计进行轧件头部形状提取的可能性,介绍了图像的二值化及阈值的自动获取方法和用于保存头尾缺陷形状的三点式保存法,进行了轧件端部缺陷图像处理。结果表明,该模型可以获得较为清晰的边界图像,具有较高的实用价值。

参考文献:

[1] 何青松.中厚板平面形状控制的有限元模拟研究[D].武汉:武汉理工大学,2009.

[2] 韩杰.中厚板轧制过程平面形状控制理论与策略研究[D].沈阳:东北大学,2012.

[3] 何利.4300轧机宽厚板轧制过程的平面形状控制研究[D].秦皇岛:燕山大学,2015.

[4] 尹学霞.中厚板平面形状拉制的模拟研巧[D].秦皇岛:燕山大学,2003.

[5] 伊勢居 良仁,武衛康彦,斉藤憲,等.熱延仕上スタンド間蛇行銒の開発[J]. 材料とプロセス,2004,17(5):58.

[6] 鹫北芳郎,武衛康彦.モデル予測制御理鍝を用いた蛇行制御方法の開発[J].材料とプロセス,2004,17(5):959.