表面压花的复合材料的摩擦学性能研究

杨婷婷 ,解 挺 ,程 清 ,3,武 飞

随着科学技术的高速发展,企业生产对材料承载能力的要求越来越高,普通的单一材料已经不能满足现代企业发展的需求[1]。复合材料结合了金属和工程塑料等材料的优良特性,具有机械强度高,减摩、耐磨性和经济性良好等优点[2-4]。精确表面工程学的发展可以更精确地控制摩擦表面的几何形貌,表面纹理技术就是这种精确制造表面几何形貌的技术[5-6]。通过表面纹理技术以及复合材料的综合应用,可以显著提高材料的承载能力,降低材料的摩擦系数,因此,表面纹理技术具有广泛的应用前景。目前人们对具有凹坑的复合材料表面摩擦学性能方面的研究还很少,大多数企业在复合材料表面纹理的选用方面还是凭借着以往的经验[7-9]。为此,本文研究表面具有凹坑的复合材料的摩擦学性能,对机械工业生产和复合材料的广泛应用有着重要的实践意义。

1 实验

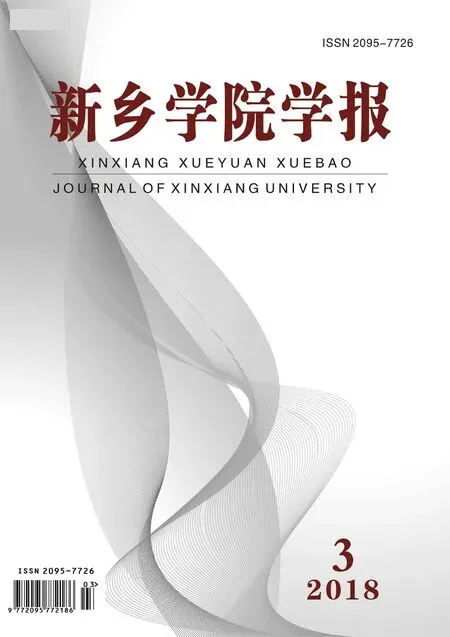

本实验所制备的复合材料包括PTFE基三层复合材料和铜钢双金属复合材料两种。制备PTFE基三层复合材料试样主要步骤:(1)制作铜粉板和PTFE胶泥;(2)使用轧机将胶泥热轧到铜粉板上;(3)经过烘干、精轧和塑化烧结制成板材,即PTFE基三层复合材料试样。制备好PTFE基三层复合材料后,再按照一定规律排布,通过轧制,在板材上制成相应的圆形凹坑,即实验所需要的表面压花。试样的大小为38 mm×38 mm,压花的形状和排布如图1所示。材料的厚度为2.50 mm,凹坑的深度为0.20 mm,凹坑面积占比为9.2%。

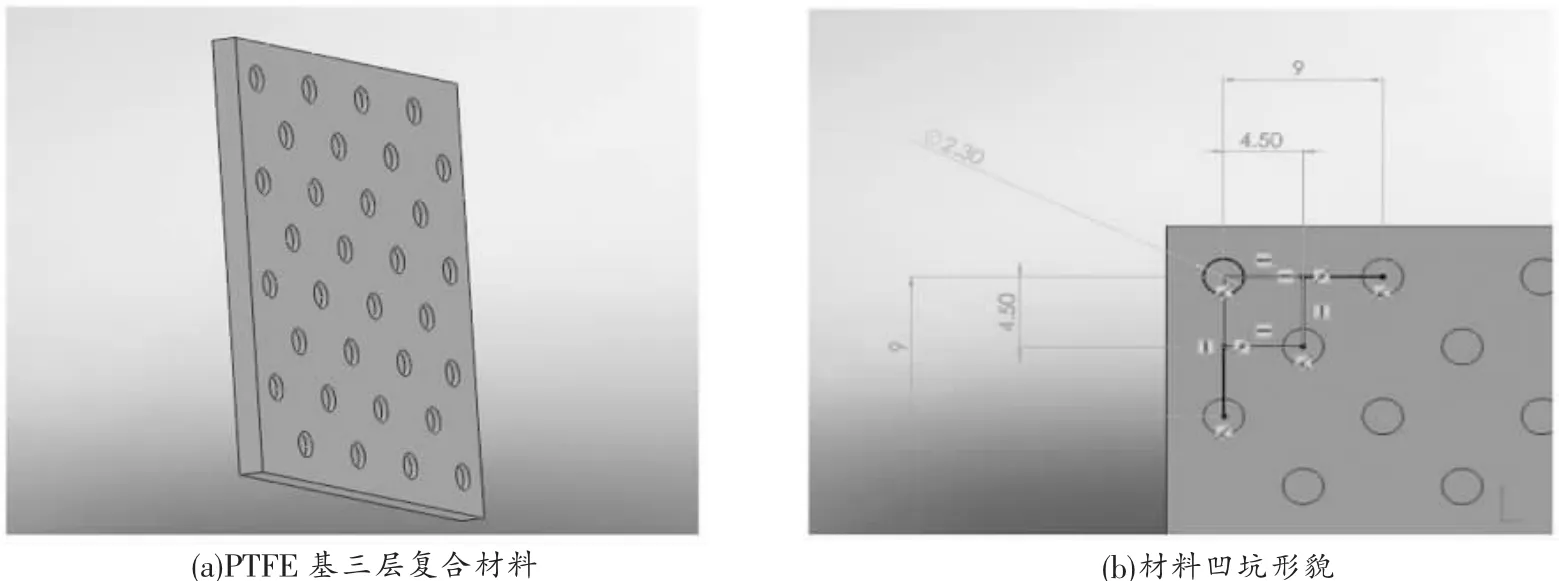

双金属圆形凹坑复合材料是由金属钢板(基体)和铜板两层金属板烧结而成。通过轧制,在上层铜板上轧制出相应的圆形凹坑,形成双金属圆形凹坑复合材料。试样厚度为2.10 mm,凹坑深度为0.55 mm,凹坑面积占比为9.2%,如图2所示。

图1 PTFE基三层复合材料凹坑形貌

图2 双金属材料凹坑形貌

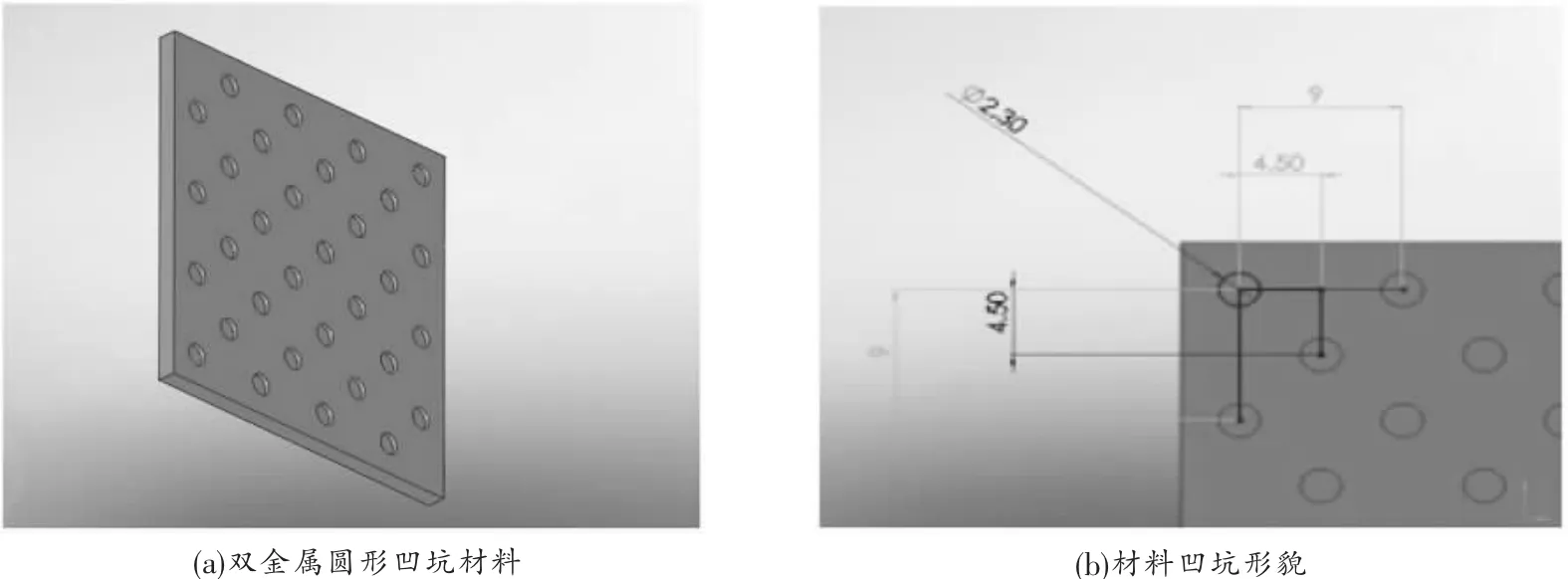

摩擦磨损实验在面接触智能摩擦磨损实验机上进行,对偶件为45号钢制备的环形试样(内径24 mm,外径32 mm),硬度HRC56,表面粗糙度为0.15μm,摩擦副示意图如图3所示。实验开始前用沾有丙酮的棉球擦拭上下试样去除油污和其他脏物。环境温度为25℃左右,实验采用面接触方式进行。

实验采用逐级加载方式,开始载荷为1 308 N(0.4 MPa),工作 5 min 后,将载荷加至 2 616 N(0.8 MPa),然后中间每工作10 min,载荷增加0.4 MPa,一直到摩擦副不能稳定运行、试样摩擦表面的温度突然大幅度升高或者达到实验开始前设定的最高温度(180℃)自行停止。实验所选取的线速度分别为0.2、0.4、0.6、0.8和1.0 m/s。实验时,将复合材料表面浸入润滑油(32#机械油),提高材料的润滑性能。实验的摩擦系数由实验机自动记录,磨损量由电子天平测得。实验数据均为3次重复实验的平均值,试样磨损表面微观形貌用光学显微镜观察。

图3 摩擦副示意图

2 结果与分析

2.1 表面具有圆形凹坑的复合材料的摩擦系数分析与比较

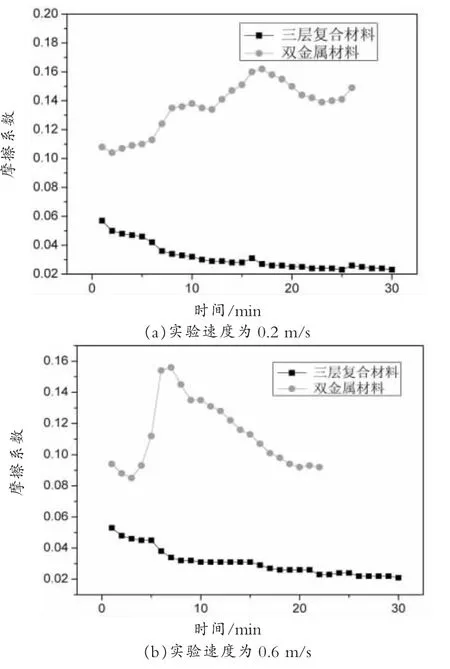

在本实验中,准备了两种具有相同凹坑形状,不同构成材料的复合材料样品。一种是PTFE基三层复合材料,一种是双金属圆形凹坑材料,图4是两种材料在实验速度为0.2、0.6和1.0 m/s时的摩擦系数变化图。由图4可以看出,尽管表面形貌以及其他实验条件均近似相同,但两种材料的摩擦学性能差异非常大。由于PTFE基三层复合材料在一定的载荷作用下会出现自润滑现象,性能较好,其摩擦系数远远小于双金属圆形凹坑材料。PTFE材料的耐磨机理与其化学结构、聚集态结构和链段结构有关,热是影响PTFE摩擦性能的重要因素。一方面,PTFE材料具有较高的表面能,容易产生摩擦热;另一方面,PTFE材料对摩擦热非常敏感,即绝大多数聚合物均为低耐热性材料,在热的条件下会变软、变黏。PTFE材料具有光滑的分子轮廓,在滑动过程中它们能转移到对偶表面上并形成一层薄的转移膜。PTFE材料分子柔顺性较好,内聚能较高,可以有效降低摩擦系数[3]。

图4 不同实验速度下摩擦系数随时间的变化图

2.2 表面具有圆形凹坑的复合材料的磨损量分析与比较

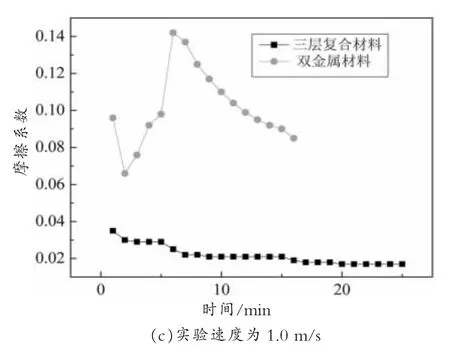

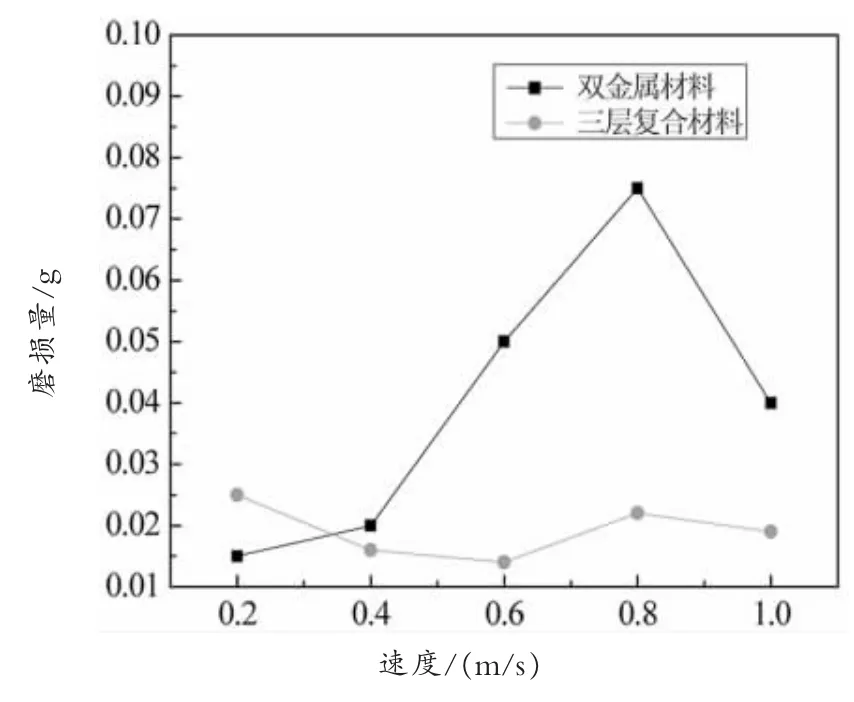

图5 材料在不同速度下的磨损量变化图

图5 是两种复合材料磨损量的变化图。为了排除磨损时间的干扰,取实验开始10 min时的磨损量进行对比。从图5可以看出,三层复合材料由于减摩性能较好,磨损量一直处于一个比较低的水平。对于双金属材料而言,当实验速度比较低的时候,磨损量也较低;随着实验速度的增加,磨损量也慢慢上升;当速度大于0.8 m/s时,磨损量又开始下降。这是由于随着摩擦速度的上升,摩擦热引起温度升高,铜这种金属材质会出现软化现象,从而导致真实接触面增加,磨损率增大;随着速度的进一步提高,应变率增加,硬度增加,磨损量逐渐下降。

2.3 表面具有圆形凹坑的复合材料的表面磨痕分析与比较

图6是表面具有圆形凹坑的复合材料在不同实验速度下的磨痕图。由图6可以看出,随着实验速度的增加,两种复合材料的表面形貌都越来越平整,越来越光滑,这说明随着实验速度的增加,复合材料的摩擦学性能不断提高。由图6a和图6d、图6b和图6e、图6c和图6f对比可以看出,在同样的实验条件下,表面具有圆形凹坑的双金属材料的磨痕要更明显,当速度为1.0 m/s时,其表面出现明显咬合现象。咬合的出现,说明上下试样在进行摩擦时,摩擦副的温度过高,超过了材料的熔点,从而使上下试样粘贴在一起;随着摩擦副的工作,上试样的高速旋转会使粘贴在一起的部位被撕扯开来,形成咬合现象;当上下试样咬合的部位再次接触时,它们会再次被粘贴成一体,形成咬合,然后再次被撕裂;随着时间的延长,下试样表面出现明显咬合痕迹,摩擦磨损实验机也会出现明显的振动和噪声。这样,上下试样的摩擦系数会突然增加,从而严重影响试样的摩擦学性能。因此,咬合在实际生产中是必须避免的。

图6 圆形凹坑试样的表面磨痕形貌

3 结论

根据实验结果,可以得出如下结论:(1)在一定实验速度、载荷范围内,表面压花的三层复合材料由于其自身优越的自润滑特性,它的摩擦学性能要好于双金属材料,其摩擦系数远远小于双金属材料;(2)在一定实验速度范围内,随着实验速度的增加,表面压花的复合材料的摩擦学性能都变得越来越好,摩擦系数不断降低;(3)表面压花的复合材料的表面凹坑可以适当储存润滑油,改善润滑状况,对材料的摩擦学性能有着重要的影响。

参考文献:

[1] 张洪波.PTFE基复合材料摩擦磨损特性研究[D].天津:河北工业大学,2003.

[2] 唐国钢.新型MoS2基纳米复合材料的形貌调控及摩擦学性能[D].镇江:江苏大学,2016.

[3] 施梅勤.PTFE基金属复合材料的摩擦磨损性能研究[D].杭州:浙江工业大学,2005.

[4] BISWASSK,VIJIAYAN K.Friction and wear of PTFE a review[J].Wear,1992,158:193-211.

[5] 刘红彬.表面纹理对油膜润滑影响的研究[D].北京:中国农业大学,2007.

[6] 刘仕冬,王静,胡兆稳,等.面接触摩擦副交叉网纹表面形貌对摩擦特性的影响[J].合肥工业大学学报(自然科学版),2011,34(12):1773-1776.

[7] 韩中领,汪家道,陈大融.凹坑表面形貌在面接触润滑状态下的减阻研究[J].摩擦学学报,2009,29(1):10-16.

[8] 韩中领,汪家道,陈大融.表面形貌在面面接触乏油状态下的减阻效果实验[J].润滑与密封,2006(7):91-93.

[9] PETTERSSON U,JACOBSON S.Influence of surface textureonboundarylubricated slidingcontacts[J].Tribology international,2003,36(11):857-864.

——纪念摩擦学创始人乔斯特博士诞生100周年