固定床熔渣气化炉内冷态气固两相流动特性

杜 时,樊俊杰,张忠孝,张乐宇

(上海理工大学环境与建筑学院,上海 200093)

0 引 言

我国绝大部分煤用于直接或间接燃烧,不仅利用效率低,而且污染排放严重,实现煤高效燃烧与环保利用的最有效途径就是煤气化[1]。固定床煤气化技术,因具有煤种适应性强、生产强度大、能量利用率高等特点备受现代煤化工企业的青睐[2-3]。其中液态排渣气化炉气化率高[4-6],但问题在于我国煤储量中有大量灰熔融温度高于1 400℃的煤种,灰渣在熔渣气化炉排渣口处易发生冷凝堵渣[7]。为了解决固定床气化炉对高灰熔融温度煤的适应性问题,在气化剂喷嘴下部熔渣区域附近加设水冷式甲烷及氧气喷嘴,采用交替布置CH4和O2喷嘴提供CH4和O2切向气流在渣池附近混合燃烧为熔渣提供热量,使灰渣顺利排出。研究炉内冷态空气动力场分布是有效设计高性能气化炉或优化炉膛结构的基础[8]。张生富等[9]建立高炉三维冷态试验模型发现了风口直径、鼓风量对回旋区穿透深度及高度的影响;钟思青等[10]利用Fluent模拟轴向流固定床内流体的流动特性,发现消除气体的初始动能使气体在整个截面上的分布得到明显的改善。

本文通过试验及数值模拟对固定床气化炉炉内冷态流场分布进行分析研究,考察喷嘴角度、喷嘴速度等对流场分布的影响,为开发适合我国高灰熔融温度煤的液态排渣气化工艺提供必要的基础数据。

1 固定床熔渣气化炉内气固两相流冷态试验系统及工况

为了方便对固定床气化炉内气固两相流动特性进行测量及观察,根据相似模化理论,以BGL型实际处理900~1 100 t/d固定床气化炉为原型,搭建了比例为1∶7.2的固定床熔渣气化炉局部区域剖体冷态实物模型。在试验过程中,炉膛内部填充满保丽龙颗粒,采用多孔网的结构密封出口,在防止颗粒逃逸的同时,保证气体在出口正常流出。冷态试验系统结构如图1所示。

由于实际过程中气体高速从喷嘴射流喷入炉膛,需高压提供驱动力,因此,气化剂气体由钢瓶N2供给,为保证试验气体流量稳定供给,采用质量流量控制器分别控制各支路气体流量,观察不同工况下射流深度及回流区变化。试验工况见表1。

表1 冷态试验及数值模拟工况Table 1 Cold test and numerical simulation conditions

2 固定床气化炉数值建模

采用基于有限体积法(finite volume method)的CFD商用软件Fluent进行模拟计算,物理模型与气化炉冷态模型一致,喷嘴尺寸较小,且喷嘴气速较高,故对喷嘴附近网格进行了局部加密。气化炉网格总数60万~70万,如图2所示。床层模型用以表达床层中气、固相在气化过程中的守恒关系,气化炉内气化剂均匀供给;气化床与底层炉排间无相对滑动,床料自身相对静止,不出现搅拌、漏料等情况[11]。假设整个床层是由尺寸相同且均匀分布的球形颗粒构成,即可采用多孔介质模型来仿真物料床层结构[12];本文料层采用各向同性的多孔介质模型,通过在流体动量方程中附加的动量源项,考虑流体通过多孔介质时流体流动所受的影响[13]。湍流模型选择标准k模型,进口条件为速度进口,出口条件为压力出口。

图2 轴截面网格结构和喷嘴横截面网格结构Fig.2 Shaft cross-section grid and nozzle cross-section grid structure

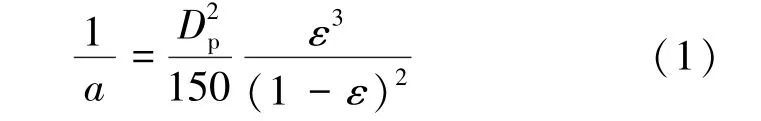

多孔介质具有黏性阻力和惯性阻力,黏性阻力为渗透率的倒数,可表示[14-15]为

惯性阻力C2可表示为

式中,a为渗透率,%;Dp为颗粒当量直径,m;ε为床层孔隙率。

3 试验结果与讨论

3.1 喷嘴速度对料层内部流场分布的影响

实际固定床气化炉气化运行过程中,炉内填充有大量煤及煤焦颗粒,气化剂高速射流进入物料床层后,一方面高速射流气体对喷嘴附近区域的煤焦颗粒具有一定的冲击、挤压作用,另一方面,在高温条件下,气化剂与煤焦颗粒发生剧烈燃烧、气化反应,消耗一部分煤焦颗粒,促进穿透区域的形成。不同喷嘴速度条件下料层内部速度分布流线如图3所示。由图3可以看到,随着气体流量不断增加,气体射流速度不断增加,虽然固定床气化炉料层内部流场分布结构没有太大的变化,但炉内扰动效果及回流效果得到强化,提高了炉内空间利用效率。喷嘴水平布置时气体射流速度对最大射流深度的影响如图4所示。从图4同样可以看出,随着气体射流速度的不断增加,气体在物料内部的穿透距离不断加长。喷嘴直径为3 mm时,当气体射流速度为80 m/s,气体在料层内部最大射流深度约为6.1 cm;当气体射流速度增加至180 m/s,气体在料层内部最大射流深度约为11.7 cm。通过冷态试验测量比对分析,气体在料层中达到最大射流穿透深度时对应的速率为9 m/s。因此,为了方便观察不同工况条件下最大射流穿透深度,同时避免因喷嘴速度和炉内速度相差太大,造成速度梯度大而无法较好显示固定床气化炉内流场分布,设定图中速度显示的最大速度为9 m/s。数值模拟结果与冷态试验结果相似,模拟计算值比试验值偏大,原因在于试验中料层摩擦及静电的作用造成黏性阻力及惯性阻力比理论值大,实际最大射流深度偏小。

图3 不同喷嘴速度条件下料层内部速度分布流线Fig.3 Streamline of velocity distribution inside material layer under different nozzle speed conditions

3.2 喷嘴下倾角度对料层内部流场分布的影响

图4 喷嘴水平布置时气体射流速度对最大射流深度的影响Fig.4 Effect of the velocity of gas jet on the maximum jet depth with nozzle arranged horizontally

不同喷嘴下倾角度条件下,气体在料层内部速度分布流线如图5所示。随着喷嘴下倾角度的增加,气流径向射流距离不断减少,气流向下流动的份额不断加大,在颗粒的作用下,气流分布逐渐变得更均匀,强化了射流气体周边的扰动效果,回流区范围不断增大,有利于气化反应的进行。通过冷态试验影像图,发现喷嘴上下形成了2个小的回流区,随着喷嘴下倾角度的增加,射流深度、回流区径向深度及回流区高度呈不断减小趋势,气流分布均匀性得到改善,尤其在下倾角度较大时,喷嘴界面气体分布均匀性的改善尤为明显。

图5 不同喷嘴下倾角度下料层内部速度分布流线Fig.5 Streamline of velocity distribution inside material layer under different nozzle dipping angle conditions

喷嘴下倾角度对料层内部水平和喷嘴方向射流深度的影响如图6所示。在喷嘴下倾角度不大时,对料层内部水平射流深度影响不大,但下倾角度进一步增大时,由于气化炉底面对堆积颗粒的支撑作用,且径向分量逐渐减小,料层内部水平射流深度减小,在低速时尤为明显。计算工况下,喷嘴下倾角度为20°和25°时,料层内部水平射流深度由7.9 cm降至7.0 cm。结合冷态均相空气动力场试验及模拟计算结果,通过对比分析发现,喷嘴下倾5°~10°时,料层内部水平方向射流穿透深度适中,炉内流场分布较好。

3.3 喷嘴切圆布置对料层内部流场分布的影响

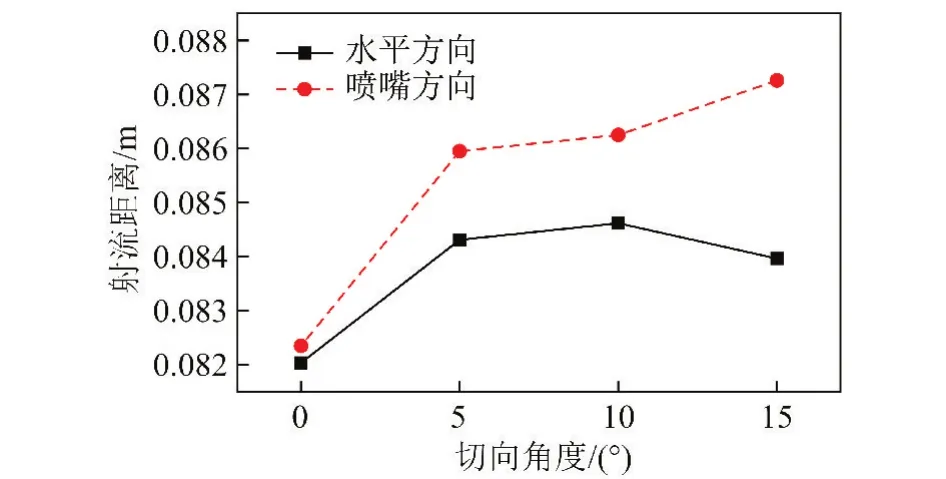

喷嘴下倾5°时切圆布置对固定床气化炉料层内部流场分布的影响如图7所示。随着喷嘴切圆角度的增大,喷嘴对冲碰撞作用减小,气流逐渐偏离径向区域,当气流切圆旋转15°时,在喷嘴轴截面对置的两射流气流在中心轴没有汇聚,喷嘴轴截面的速度分布云图结构基本没有改变。由于喷嘴的切圆旋转,喷嘴轴截面的回流区结构发生变化,喷嘴轴截面气体分布量逐渐变少,这主要是气流偏转造成的。由图7看出,随着喷嘴切圆角度的增加,射流气流逐渐偏移径向方向,横截面中心轴位置逐渐出现气流低速区(切圆15°工况)。对比分析不同喷嘴下切向角度对料层内部喷嘴横截面流场分布影响,发现计算工况条件下,当切圆角度很大时,虽然喷嘴切圆布置,但料层内部气体旋流效果相对均相较差,这主要是大量堆积的物料层的作用。

图6 喷嘴下倾角度对料层内部射流深度的影响Fig.6 Effect of nozzle dipping angle on the jet depth inside the material

图7 喷嘴切圆布置时料层内部和喷嘴径向横截面速度分布流线Fig.7 Streamline of velocity distribution inside material layer and radial cross section of nozzle with nozzle arranged tangent

喷嘴下倾5°时不同切圆角度布置时料层内部射流穿透深度规律如图8所示。当喷嘴下倾5°时,计算工况条件下,随着喷嘴切圆旋转角度的增加,喷嘴方向料层内部射流穿透深度呈不断增加趋势,当喷嘴切圆旋转角度增至5°~10°时,料层内部喷嘴方向射流穿透深度约8.63 cm。虽然当喷嘴切圆旋转角度增至15°时,料层内部喷嘴方向射流穿透深度约为8.72 cm,但水平方向射流穿透深度明显下降。综合考虑,计算工况条件下,为了达到较好的射流深度及炉内流场分布,最优工况为喷嘴下倾5°、切圆旋转10°。

图8 喷嘴切圆布置时料层内部射流穿透深度规律Fig.8 Regular of jet penetration depth inside material layer with nozzle arranged tangent

4 结 论

1)随着气体射流速度的增加,气体在物料内部的穿透距离加长,炉内扰动效果及回流效果得到了强化,提高了气化炉炉内空间的利用效率。

2)喷嘴下倾角度增加,射流深度、回流区径向深度及回流区高度减小。气流径向射流距离减少,气流向下流动的份额加大,在颗粒的作用下,气流分布逐渐变得更均匀,有利于气化反应的进行。但随着下倾角度的进一步增大,料层内部水平射流深度开始减小。当喷嘴下倾5°~10°时为最优工况,料层内部喷嘴方向射流穿透深度最大,炉内流场分布较好。

3)随着喷嘴切圆角度的增大,喷嘴对冲碰撞作用减小,气流逐渐偏离径向区域,喷嘴轴截面气体分布量逐渐变少,料层内部射流穿透深度呈先增大后减小趋势;综合考虑,计算工况条件下,喷嘴下倾5°、切圆旋转10°时,炉内流场分布效果相对最佳。

参考文献(References):

[1]刘亮,原满,田红,等.BGL碎煤熔渣气化炉气化过程模拟[J].化学工程,2013,41(7):64-68.LIU Liang,YUAN Man,TIAN Hong,et al.Simulation of BGL gasifier gasification process[J].Chemical Engineering,2013,41(7):64-68.

[2]张磊.BGL碎煤熔渣气化技术在国内工业化应用现状[J].山东化工,2017,46(8):124-125.ZHANG Lei.Application of BGL pulverized coal slag gasification technology in domestic industrialization[J].Shandong Chemical Industry,2017,46(8):124-125.

[3]赵麦玲.煤气化技术及气化炉的应用[J].化工设计,2011,21(3):6-9.

[4]段超.固定床加压气化技术的发展现状[J].煤质技术,2014(1):65-68.DUAN Chao.Pressurized fixed bed coal gasification technology[J].Coal Quality Technology,2014(1):65-68.

[5]汪家铭.BGL碎煤熔渣气化技术及其工业应用[J].化学工业,2011,29(7):34-39.WANG Jiaming.BGL pulverized coal slag gasification technology and its industrial application[J].Chemical Industry,2011,29(7):34-39.

[6]郭良元.鲁奇炉碎煤熔渣气化技术的新发展[J].煤质技术,2016(6):17-20.GUO Liangyuan.The current situation of BGL pulverized coal slag gasification technology[J].Goal Quality and Technology,2016(6):17-20.

[7]王鹏,张科达.碎煤加压固定床气化技术进展[J].煤化工,2010,38(1):12-16.WANG Peng,ZHANG Keda.Pressurized fixed bed coarse coal gasification technology[J].Chemical Processing of Coal,2010,38(1):12-16.

[8]赵成东,孙文举.锅炉炉膛空气动力场的冷态等温模化[J].黑龙江电力,2000,22(5):17-18.ZHAO Chengdong,SUN Wenju.Cold isothermal simulation of air dynamic field in boiler chamber[J].Heilongjiang Electric Power,2000,22(5):17-18.

[9]张生富,温良英,白晨光,等.高炉风口回旋区影响因素的冷态试验分析[J].重庆大学学报(自然科学版),2008,31(7):804-808.ZHANG Shengfu,WEN Liangying,BAI Chenguang.A cold model analysis of factors influencing a blast furnace raceway[J].Journal of Chongqing University(Natural Science Edition),2008,31(7):804-808.

[10]钟思青,陈庆龄,陈智强,等.轴向流固定床内流场的数值模拟与试验验证[J].化工学报,2005,56(4):632-636.ZHONG Siqing,CHEN Qingling,CHEN Zhiqiang,et al.Numerical simulation and experimental study of flow field in axial flow fixed bed[J].Chemical Industry and Engineering,2005,56(4):632-636.

[11]MTHIEU P,DUBUISSON R.Performance analysis of a biomass gasifier[J].Energy Conversion and Management,2002,43(9):1291-1294.

[12]ZHOU H,JENSEN A D,GLARBORG P,et al.Numerical modeling of straw combustion in a fixed bed[J].Fuel,2005,86(4):389-403.

[13]冯振君.固定床反应器内流场的CFD模拟研究[J].化工管理,2016(36):33.

[14]孙宏宇,董玉平.固定床气化炉中心管配风压力场数值模拟

[J].农业机械学报,2011,42(1):117-121.SUN Hongyu,DONG Yuping.Numerical study on pressure field of center air distribution biomass gasifier[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(1):117-121.

[15]VENKATAKRISHNAN V.Perspective on unstructured grid flow solvers[J].AIAA Journal,1996,34(3):533-547.