高铝粉煤灰伴生资源清洁循环利用技术的构建与研究进展

李会泉,张建波,王晨晔,李少鹏,曹绍涛,胡朋朋,朱干宇

(1.中国科学院过程工程研究所绿色过程与工程中科院重点实验室,北京 100190;2.湿法冶金清洁生产技术国家工程实验室,北京 100190;3.中国科学院大学,北京 100049)

0 引 言

内蒙古中部、山西北部、宁夏东部等地区是我国重要的大型煤炭能源基地,其特殊古地理位置使得煤炭中大量伴生勃姆石和高岭石等富铝矿物,形成特色高铝煤炭资源,远景储量超过1 000亿t[1]。高铝煤炭经燃烧发电产生大量的高铝粉煤灰(HAFA),年产生量超过3 000万t,但综合利用率低于30%,未利用的粉煤灰大量占地堆存造成严重的环境污染与生态危害。高铝粉煤灰中蕴含丰富的铝、硅资源,其中氧化铝含量高达40%以上,潜在资源量达100亿t以上[1]。近期研究发现,高铝粉煤灰中伴生镓、锂、稀土等多种煤型-稀有金属元素[2],如内蒙古鄂尔多斯地区和山西朔州地区的高铝粉煤灰中锂含量分别达到412×10-6、267×10-6[3],具有开采利用价值。因此,研发高铝粉煤灰多种资源大规模高值化利用新技术、新途径,不但为破解大型煤炭能源基地生态环境瓶颈问题提供重大科技支撑,而且将开辟煤炭伴生无机组分综合利用新途径。

我国高度重视高铝粉煤灰多种资源综合提取与利用,将其列入《有色金属工业发展规划(2016—2020年)》[4]、《“十三五”节能环保发展产业规划》[5]。但目前高铝粉煤灰大规模消纳利用的途径仍然主要集中于建材建工利用[6-7],不但市场消纳量有限,还造成了资源严重浪费,亟待开辟高铝粉煤灰资源化利用新途径。针对高铝粉煤灰氧化铝含量高的组成特点,“十二五”期间大唐国际、神华集团等国内多家大型企业、科研院所开展了高铝粉煤灰提取氧化铝技术研发,形成了碱法[8]、酸法[9]、氨法[10]、亚熔盐法[11]等多种工艺路线,并进入产业化实施,开拓了高铝粉煤灰大规模资源化利用的新途径,但总体上仍存在工程实施难度大、稀有金属利用率低、综合经济效益不突出等问题,制约了大规模产业化推广。针对高铝粉煤灰富含铝硅酸盐非晶相和莫来石/刚玉晶相的结构特点,国内外相关研究机构开展了协同利用铝硅矿物资源替代优质铝土矿制备耐火材料、功能陶瓷等铝硅系矿物复合材料的研究[12-13],但由于高铝粉煤灰铝硅比低、杂质含量高,造成工艺过程外加铝源填量大,产品低端化,整体经济性差,鲜见大规模工业化报道。

造成上述问题的根本原因,主要在于对于高铝粉煤灰特殊矿相结构特征及其有色金属赋存状态缺乏深入的科学认知。高铝粉煤灰资源特性认识起步于近十年高铝煤炭的大规模开发利用,现有研究工作多集中于常规的物质组成、矿相结构,对于其中含量达到40%以上非晶态的结构构造、矿物嵌布,以及锂、镓等稀有金属赋存规律等缺乏深入研究。同时,高铝粉煤灰铝硅比低,多为1左右,是制约其铝硅资源大规模高值化利用的核心瓶颈。现有碱法预脱硅技术非晶相二氧化硅脱除率只达到40%左右,铝硅比提高有限,难以支撑建立反应条件温和、经济效益好、环保可行的高铝粉煤灰多种资源大规模高值化利用新工艺。

中国科学院过程工程研究所针对上述关键问题,深入开展了高铝粉煤灰铝、硅常量组分以及锂、镓稀有金属在晶相-非晶相中的赋存规律与矿物结构研究,提出了机械-化学场协同活化-深度脱硅的新思路,通过矿相定向重构与铝硅可控调控,将预脱硅过程二氧化硅脱除率提高到60%以上,初步建立了温和活化-深度脱硅新过程[14-15]。基于此,提出了高铝粉煤灰深度脱硅-两步碱溶铝锂镓协同提取,以及深度脱硅-全量化制备铝硅矿物复合材料2项新技术,进一步形成了铝硅锂镓伴生资源分质利用循环经济产业链接新体系。

本文系统阐述了上述研究工作的总体进展,初步评价了新技术的经济可行性,以期为高铝粉煤灰大规模高值化利用提供更经济合理、环保安全的技术途径。

1 高铝粉煤灰协同活化-深度脱硅工艺

1.1 高铝粉煤灰晶相-非晶相结构特征与元素赋存分析

1.1.1 高铝粉煤灰矿相分布及元素组成

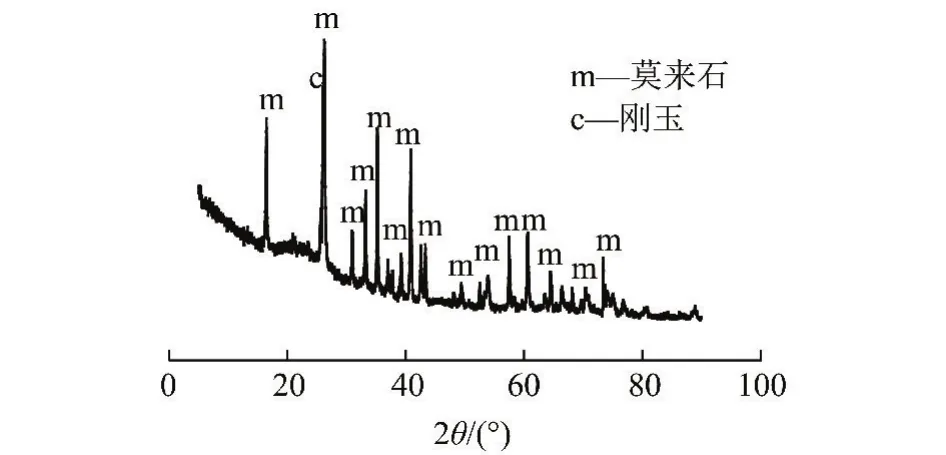

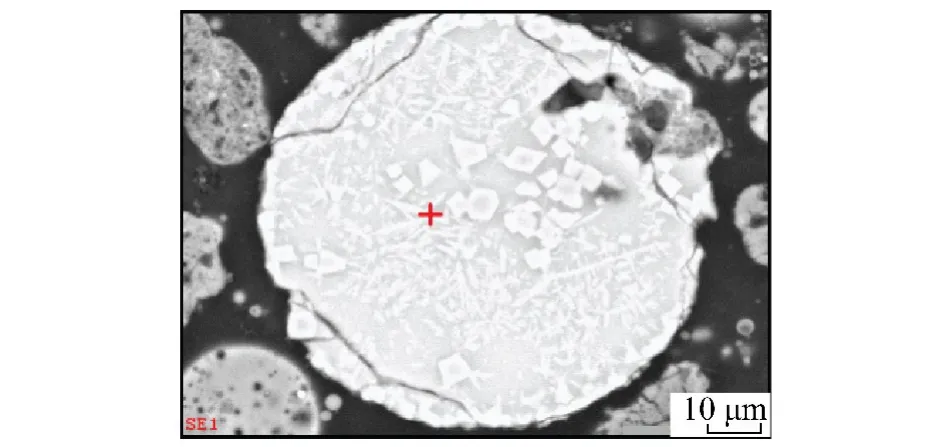

试验所用高铝粉煤灰来自内蒙古某电厂,其元素组成及主要矿相结构如表1、图1所示。由表1可知,试验所用高铝粉煤灰中主要元素为铝和硅,还有少量的钙、铁、钛等元素及微量的稀散金属锂、镓等。由图1可知,高铝粉煤灰主要晶体矿相为莫来石、刚玉及少量石英,非晶相主要为无定形二氧化硅。高铝粉煤灰剖面电镜如图2所示。可知,粉煤灰中莫来石、刚玉等矿相被非晶态二氧化硅包裹,这与目前已经报道的相关研究结果一致[16]。

表1 高铝粉煤灰样品的组成Table 1 Chemical composition of HAFA sample

图1 高铝粉煤灰XRD分析Fig.1 XRD pattern of HAFA

图2 高铝粉煤灰剖面电镜Fig.2 Electron micrograph at cross sections of HAFA

1.1.2 高铝粉煤灰煤型-有色金属赋存规律

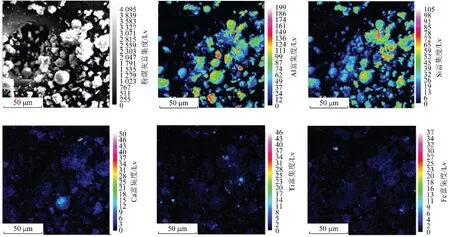

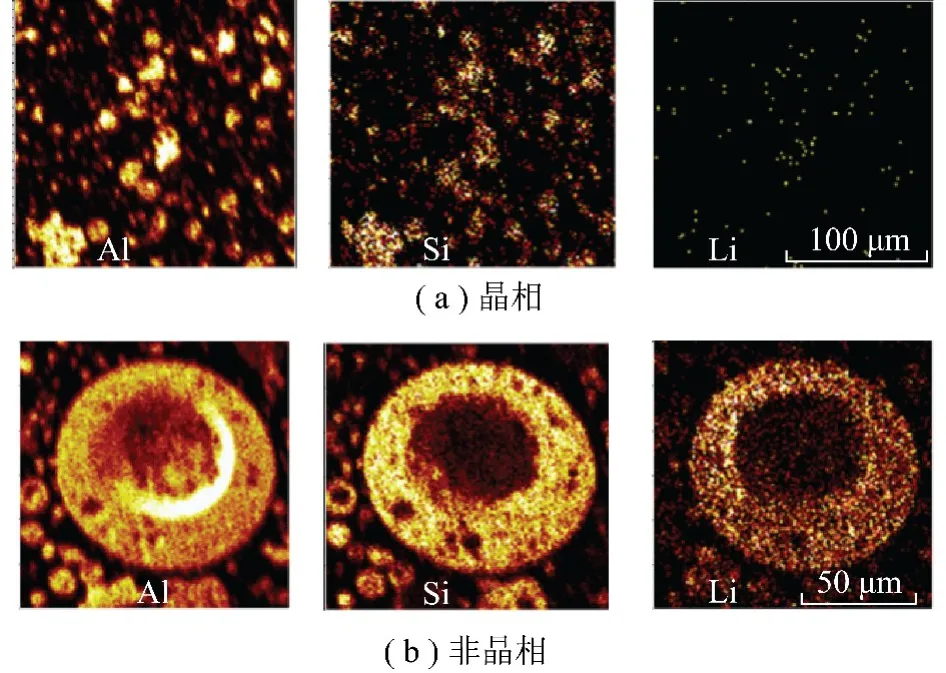

煤粉炉燃烧与排放过程中,由于存在高温急冷过程,高铝粉煤灰颗粒形貌呈球形与非球形细杂弥散分布状态(图3)。由图3可知,高铝粉煤灰中铝硅元素分布区域相互重合,说明亮点处主要是铝硅酸盐。根据其矿相分析,高铝粉煤灰中铝硅矿相主要包含莫来石相、玻璃相(主要为非晶态二氧化硅和玻璃相铝硅酸盐)、刚玉相等,因此可以推断晶相与非晶相之间相互嵌黏包裹,部分铁质微珠细杂弥散,且钙、铁、钛杂质被复杂铝硅酸盐矿相包裹,导致杂质脱除较为困难。锂在高铝粉煤灰晶相、非晶相中的分布如图4所示。由图4可知,锂元素主要富集于非晶相铝硅酸盐中,而在莫来石-刚玉相中含量极低,因此,晶相与非晶相的深度分离是锂元素富集分离的关键。

图3 高铝粉煤形貌及元素分布Fig.3 Morphology and distribution of different elements in HAFA

图4 锂在高铝粉煤灰晶相、非晶相中的分布Fig.4 Distribution of Li in the crystalline and amorphous phase of HAFA

1.2 高铝粉煤灰协同活化-深度脱硅技术

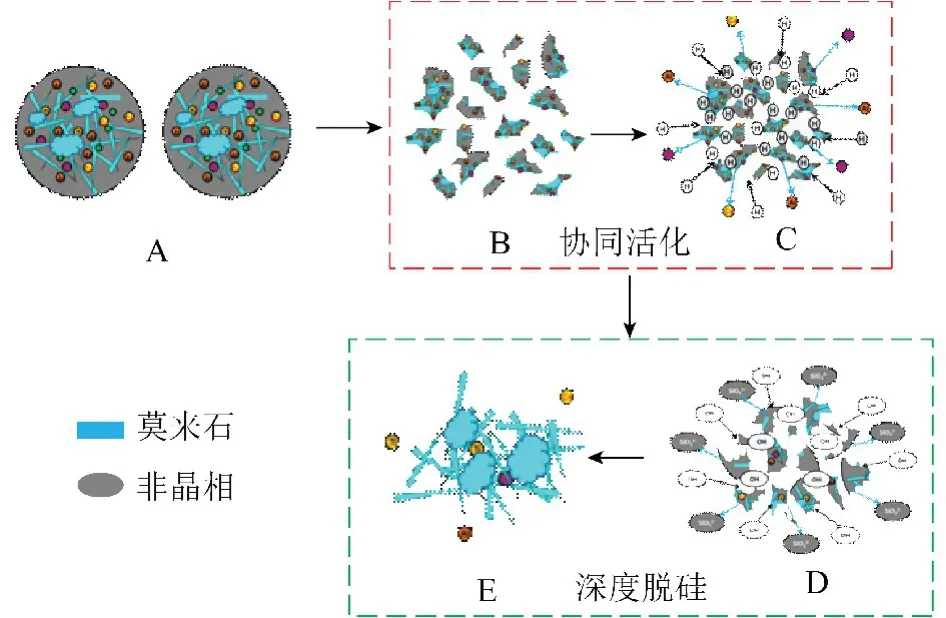

研究团队前期基础研究工作表明,非晶相中活性铝对非晶相的深度剥离起阻碍作用[14-15,17],主要体现在以下方面:在碱性体系下,非晶相中的铝元素会伴生二氧化硅共同进入液相,在 Na+、OH-、共同存在下极易发生副反应生成类沸石相包裹在颗粒表面阻碍碱介质进入孔道内部;非晶相中活性铝主要与硅氧四面体中的硅氧键以共价键形式存在,降低了周围硅氧反应活性,阻碍其深度剥离。基于此,提出了高铝粉煤灰协同活化-深度脱硅思路[18],开展了协同活化过程复杂铝硅配位结构定向调控基础研究[19],建立了高铝粉煤灰机械/化学协同活化-深度脱硅模型如图5所示(A—B:机械活化,B—C:酸活化(化学活化),D:酸活化粉煤灰,D—E:脱硅过程)。B—C、D—E反应方程式为

图5 高铝粉煤灰协同活化-深度脱硅机理Fig.5 Mechanism of synergistic activation-deepdesilication of HAFA

由图5可知,A高铝粉煤灰中莫来石相与杂质主要被非晶相铝硅酸盐包裹,这种复杂的矿相结构导致了非晶相二氧化硅和杂质反应活性较低。B经过机械活化过程后,大量杂质与非晶相硅暴露,增加颗粒比表面积,从而提高其反应活性;进一步通过化学活化(酸活化)处理后(C),颗粒表面和孔道内部杂质及非晶相硅氧四面体周围的活性铝被质子酸强化分解,大量非晶相硅氧活性位暴露,提高其反应活性,反应过程见式(1)。D—E中活化粉煤灰经稀碱处理后,非晶相中硅氧四面体极易被破坏形成硅酸根离子进入液相。

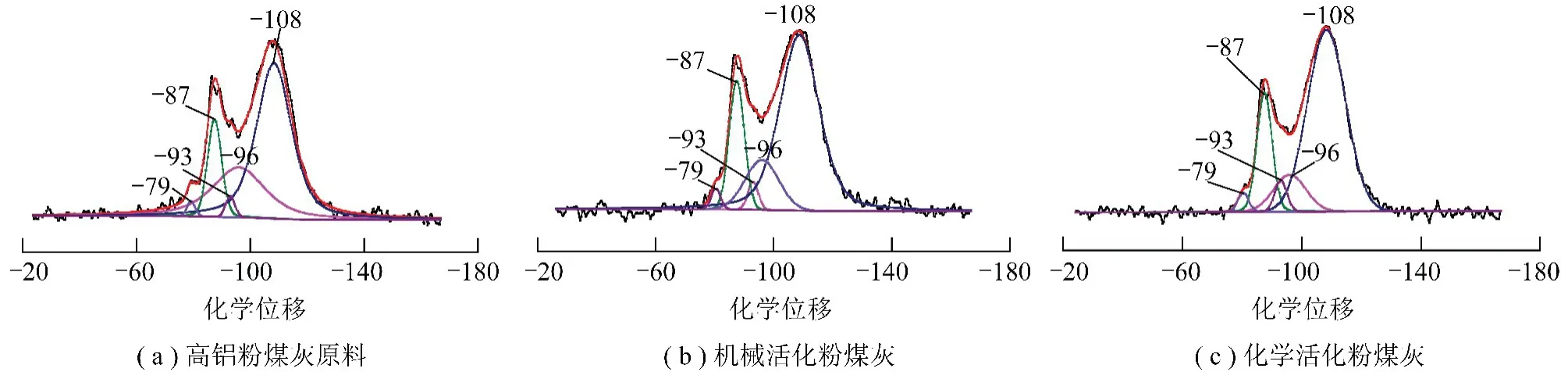

高铝粉煤灰中复杂的矿相包裹结构和铝硅配位结构是影响非晶相二氧化硅反应活性的关键,通过机械化学协同活化处理后铝硅配位结构发生明显变化,其29Si MAS NMR谱图如图6所示。

图6 不同处理高铝粉煤灰的29Si MAS NMR谱图Fig.6 29Si MAS NMR spectra of different treated HAFA

由图6可知,-87处是Q4(4Al)峰位,为稳定的莫来石相(3Al2O3·2SiO2)铝氧硅配位结构。-79、-93、-96和-108峰位分别是 Q2(1Al),Q4(2Al)、Q4(3Al)和Q4(0Al)配位结构,属于非晶相中不同结构铝硅酸盐矿相。经过机械活化后,颗粒空间结构破坏,Q4(3Al)含量由28.7%降为13.7%,进一步酸活化处理,非晶相中活性铝组分浸出,促进Si—O—/Si—O—Si结构暴露,其反应活性是原始粉煤灰的8倍多。

针对活化粉煤灰深度脱硅过程进行工艺优化,在最优工艺条件下(反应温度95℃,液固比5∶1,NaOH质量浓度240 g/L,搅拌速度300 r/min,反应时间90 min),非晶相二氧化硅脱除率超过50%。脱硅率随时间变化如图7所示,粉煤灰孔径分布及比表面积变化如图8所示(V为孔容,d为孔径)。

图7 脱硅率随时间变化Fig.7 Desilication efficiencies at various times

图8 粉煤灰孔径分布及比表面积变化Fig.8 Changes in pore size distribution and specific surface area of HAFA

由图7、8可知,反应时间小于60 min时,脱硅率随时间延长明显提高;反应时间在60~90 min时,脱硅率变化不明显,维持在52% ~55%,此时30~40 nm介孔孔道打开,颗粒比表面积由9.971 m2/g 提高至26.1 m2/g。

3 深度脱硅与产品矿相重构耦合调控技术

3.1 莫来石耐火材料物性调控与制备

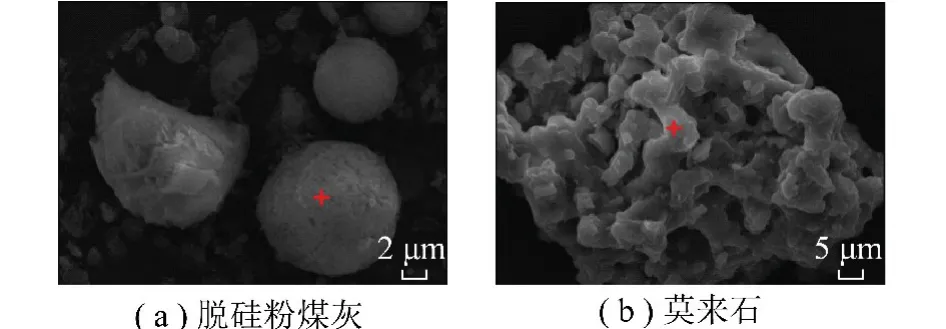

前期协同活化-深度脱硅工艺实现了非晶相二氧化硅及杂质的深度脱除[18],氧化铝含量高达70%,铝硅比约为2.8,杂质含量低于1%。利用莫来石含量高的特点,开展了制备莫来石类耐火材料的研究工作。脱硅粉煤灰晶相莫来石晶粒发育不完善,难以直接材料化应用。针对上述问题,通过高温烧结,考察了不同含水率、成型压力、焙烧温度、时间对铝硅复合材料性能及形貌的影响,确定了最佳条件为:成形圧力 168 MPa、含水率 8%、焙烧温度1 650℃、焙烧时间2 h,得到的莫来石产品氧化铝含量高于70%,体积密度可达2.85 g/cm3,显气孔率控制在0.5%以下,产品系列指标见表2。由表2可知,莫来石产品各项指标均优于国标要求。

表2 莫来石产品性能及冶金行业标准Table 2 Performances of mullite and metallurgical industry standard

脱硅粉煤灰及焙烧粉煤灰颗粒微观形貌变化如图9所示,由图9(a)可知,经协同活化-深度脱硅处理后,玻璃相基本完全被剥离,莫来石晶粒暴露,尺寸约为200 nm,晶体发育不完善;经过高温焙烧后,晶粒逐渐生长成棒状莫来石,晶体尺寸大于10 μm(图9(b)),此时晶体发育完善,形成了强度较高的空间骨架,提高了铝硅复合材料整体强度[15]。

图9 脱硅粉煤灰及焙烧莫来石的扫描电镜Fig.9 Scanning electron micrograph of HAFA and mullite

3.2 高铝粉煤灰铝硅协同利用新工艺经济性评价

基于上述研究,本文提出高铝粉煤灰深度脱硅-全量化制备铝硅矿物复合材料工艺路线(图10)。根据高铝粉煤灰的矿相特点,通过高温相转变、循环活化液聚合调控、脱硅液苛化低温晶型转变技术,解决了莫来石晶种发育不完善、活化液离子浓度低、硅基材料物性不达标等问题,形成了莫来石、环保材料、硅酸钙3种产品。絮凝剂产品铝离子浓度可达11%,盐基度控制在70%左右;硅酸钙产品钠含量降低至1%以下,含水率降低至60%以下;莫来石体积密度可达2.85 g/cm3,显气孔率低于1%。上述3种产品指标均优于国标要求。

图10 高铝粉煤灰制备铝硅复合材料多联产技术路线Fig.10 Multi production technology route for preparation of Al-Si composite from HAFA

本技术在内蒙古建成了高铝粉煤灰深度脱硅制备莫来石多联产技术3 000 t/a工程示范线(图11),得到批量合格产品,吨莫来石利税可达1 800元(表3),具有良好的经济效益。

图11 3 000 t/a示范工程生产线Fig.11 Engineering demonstration line of 3 000 t/a

表3 初步经济效益分析Table 3 Analysis of preliminary economic benefits

4 深度脱硅-两步碱溶铝锂镓协同提取工艺

4.1 深度脱硅-两步碱溶氧化铝提取工艺

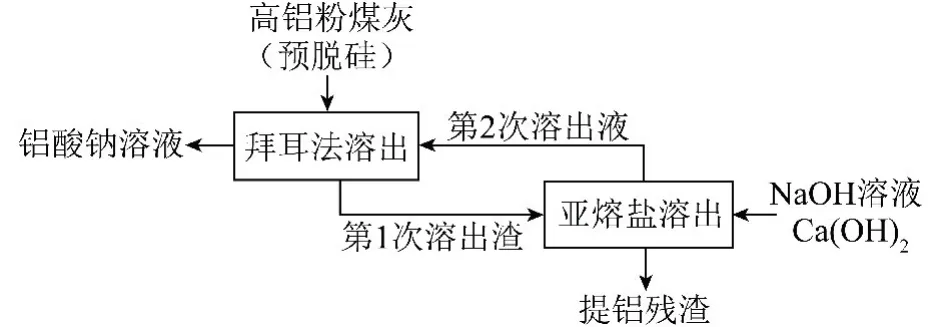

针对深度脱硅粉煤灰的高铝硅比特点,结合团队前期在高铝粉煤灰提取氧化铝方面的研究积累,提出了深度脱硅粉煤灰,两步碱溶提取氧化铝技术(图12)[20-21],开展了两步碱水热工艺条件优化研究(图13)。第1步借鉴拜耳法工艺,在较为温和碱水热过程条件下,实现脱硅粉煤灰中50% ~75%氧化铝提取(图13(a));第2步采用亚熔盐法实现剩余氧化铝的提取(图13(b))。结果表明:两步碱水热过程总氧化铝提取率为94.9%,苛性比为7.2,与一步碱水热相比(苛性比11.5)大幅降低,氧化铝溶出过程和铝酸钠晶种分解过程中NaOH和Na2O的循环量分别比一步碱水热过程降低35.4%和47.2%。预脱硅-两步碱溶水热过程提取氧化铝技术解决了一步碱溶水热过程苛性比高、NaOH循环量大等问题,首次将氧化铝行业主流技术拜耳法引入高铝粉煤灰提取过程,具有良好的应用前景。

图12 预脱硅-两步碱溶提取氧化铝工艺流程Fig.12 Schematic diagram of pre-desilication-two-stepalkaline dissolution process

图13 两步碱溶工艺优化Fig.13 Optimization of two-step-alkaline dissolution

4.2 深度脱硅-两步碱溶氧化铝提取新工艺经济性评价

根据前期铝硅锂镓赋存特点和深度脱硅技术,结合深度脱硅-两步碱溶氧化铝提取技术,开展了脱硅液锂硅定向高效分离及产品改性、种分母液铝镓定向分离及产品高值转化等研究(图14),解决了高碱体系锂镓元素难以高效富集、吸附材料溶损率高等问题,初步形成氧化铝、金属镓、碳酸锂3种金属产品:①深度脱硅后,脱硅液中锂离子浓度可达100×10-6以上,具有较高提取价值,通过吸附分离得到富锂溶液,进一步碳酸化精制得到碳酸锂产品,碳酸锂纯度超过99%;②深度脱硅粉体经过两步碱溶处理后,莫来石相完全分解,得到种分前液镓浓度可达100×10-6,经过吸附分离-电解可得到金属镓产品,纯度高达99.9999%以上;③吸附分离后得到的种分液体进一步通过结晶调控到氢氧化铝产品,经煅烧后可制备得到冶金级氧化铝产品。

图14 高铝粉煤灰铝锂镓协同提取技术路线Fig.14 Schematic diagram of co-extraction of Al,Li and Ga from HAFA

针对上述工艺,已经完成了实验室规模百吨级扩大试验,初步经济性分析见表4。由表4可知,吨氧化铝能耗22~25 GJ,相比目前已经产业化的相关工艺,能耗大幅降低,以年产氧化铝20万t为例,可联产40 t金属锂,10 t金属镓,吨氧化铝利税可达1 541元,具有很好的环境和经济效益。

表4 初步经济效益分析Table 4 Analysis of preliminary economic benefits

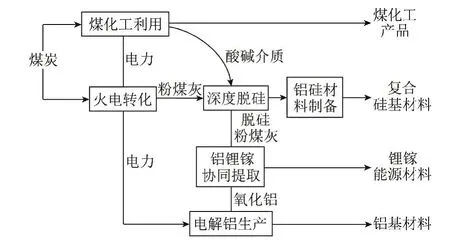

5 高铝粉煤灰分质利用多联产循环经济体系构建

本文基于高铝粉煤灰协同活化-深入脱硅技术,提出的两步碱溶铝锂镓协同利用技术,以及全量化制备铝硅系矿物复合材料技术,可根据粉煤灰产地、组成以及市场情况进行整体化集成设计,形成不同产品体系和生产规模的产业链接体系(图15),从而建立煤电-化工-有色-材料-新能源循环经济新模式,实现多行业多种废物的材料化协同利用,开辟高铝粉煤灰大规模高值化利用的新途径。

图15 高铝煤炭有机/无机组分循环经济产业链接Fig.15 Industrial linkage map of circular economy of organic compounds/inorganic compounds in high-alumina coal

6 结 论

1)针对高铝粉煤灰大规模高值化利用技术需求,耦合其元素组成与矿相结构特点,提出了高铝粉煤灰协同活化-深度脱硅新技术,脱硅效率达到60%,杂质脱除率高达80%以上,从源头上解决了高铝粉煤灰大规模高值化利用的瓶颈问题。

2)基于该技术研发了深度脱硅-全量化制备铝硅矿物复合材料、深度脱硅-两步碱溶铝锂镓协同提取2项新技术,制备所得耐火材料体积密度大于2.85 g/cm3,硅酸钙产品钠含量低于1%,为高铝粉煤灰开拓了高值复合材料利用新途径;提取氧化铝技术实现了铝锂镓协同提取,氧化铝提取率达到90%以上,锂镓提取效率达到70%,运行成本大幅度降低,有望成为新一代高铝粉煤灰提取氧化铝新工艺。

3)基于高铝粉煤灰协同活化-深度脱硅技术,提出的两步碱溶铝锂镓协同利用技术,以及全量化制备铝硅系矿物复合材料技术,可根据粉煤灰产地、组成以及市场情况进行整体化集成设计,形成不同产品体系和生产规模的产业链接体系,建立煤电-化工-有色-材料-新能源循环经济新模式,为高铝粉煤灰大规模高值化利用建立新途径。

参考文献(References):

[1]中华人民共和国国家发展与改革委员会.关于加强高铝粉煤灰资源开发利用的指导意见[R/OL].(2011-02-21)[2018-02-28].http://www.ndrc.gov.cn/gzdt/201102/t20110221_396204.html.

[2]DAI Shifeng,ZHAO Lei,PENG Suping,et al.Abundances and distribution of minerals and elements in high-alumina coal fly ash from the Jungar Power Plant,Inner Mongolia,China[J].International Journal of Coal Geology,2010,81(4):320-332.

[3]HU Pengpeng,HOU Xinjuan,ZHANG Jianbo,et al.Distribution and occurrence of lithium in high-alumina-coal fly ash[J].International Journal of Coal Geology,2018,189:27-34.

[4]国家工业和信息化部.有色金属工业发展规划(2016—2020年)[R/OL].(2016-10-18)[2018-02-28].http://www.miit.gov.cn/n1146290/n4388791/c5288773/content.html.

[5]中华人民共和国国家发展与改革委,国家科技部.“十三五”节能环保发展产业规划[R/OL].(2016-12-22)[2018-02-28].http://hzs.ndrc.gov.cn/newzwxx/201612/t20161226_832641.html.

[6]WU Di,DENG Tengfei,ZHAO Runkang.A coupled THMC modeling application of cemented coal gangue-fly ash backfill[J].Construction and Building Materials,2018,158:326-336.

[7]MAHDI Rafieizonooz,JAHANGIR Mirz,MOHD Razmansalim,et al.Investigation of coal bottom ash and fly ash in concrete as replacement for sand and cement[J].Construction and Building Materials,2016,116(30):15-24.

[8]孙俊民,张战军,陈刚,等.高铝粉煤灰生产氧化铝联产活性硅酸钙的方法:CN102249253B[P].2013-05-01.

[9]魏存弟,杨殿范,张东丽,等.循环流化床粉煤灰制备结晶氯化铝的方法:CN101054192B[P].2010-05-19.

[10]JIANG J C,ZHAO Y C.Current research situation of Al extraction from fly ash[J].Nonferrous Metal Engineering Research,2008,29:40-43.

[11]SUN Zhenhua,LI Huiquan,BAO Weijun.Mineral phase transition of desilicated high alumina fly ash with alumina extraction in mixed alkali solution[J].International Journal of Mineral Processing,2016,153:109-117.

[12]PARK Y M,YANG T Y,YOON S Y,et al.Mullite whiskers derived from coal fly ash[J].Materials Science and Engineering A,2007,454/455(16):518-522.

[13]OGIWARA Toshio,NODA Yoshimasa,KIMURA Osamu.Fabrication of high density cordierite ceramics using a coal fly ash[J].Journal of the Ceramic Society of Japan,2010,118(3):231-235.

[14]ZHANG Jianbo,LI Shaopeng,LI Huiquan,et al.Acid activation for pre-desilicated high-alumina fly ash[J].Fuel Processing Technology,2016,151:64-71.

[15]ZHANG Jianbo,LI Huiquan,LI Shaopeng,et al.Effects of metal ions with different valences on colloidal aggregation in low-concentration silica colloidal systems characterized by continuous online zeta potential analysis[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2015,481:1-6.

[16]LI Chao,LI Yu,SUN Henghu,et al.The Composition of fly ash glass phase and its dissolution properties applying to geopolymeric materials[J].Journal of the American Ceramic Society,2011,94(6):1773-1778.

[17]贺实月,李会泉,李少鹏,等.煤粉炉高铝粉煤灰碱溶脱硅反应动力学[J].中国有色金属学报,2014,24(7):1888-1894.HE Shiyue,LI Huiquan,LI Shaopeng,et al.Kinetics of desilication process of fly ash with high aluminum from[J].The Chinese Journal of Nonferrous Metals,2014,24(7):1888-1894.

[18]ZHANG Jianbo,LI Shaopeng,LI Huiquan,et al.Preparation of Al-Sicomposite from high-alumina coalfly ash by mechanical-chemical synergistic activation[J].Ceramics International,2017,43(8):6532-6541.

[19]ZHANG Jianbo,LI Huiquan,LI Shaopeng,et al.Mechanism of mechanical-chemicalsynergistic activation for preparation of mullite ceramics from high-alumina coal fly ash[J].Ceramics International,2018,44(4):3884-3892.

[20]LI Huiquan,HUI Junbo,WANG Chenye,et al.Extraction of alumina from coal fly ash by mixed-alkaline hydrothermal method[J].Hydrometallurgy,2014,147/148:183-187.

[21]LI Huiquan,HUI Junbo,WANG Chenye,et al.Removal of sodium(Na2O)from alumina extracted coal fly ash by a mild hydrothermal process[J].Hydrometallurgy,2015,153:1-5.