核电厂离堆放射性废物处理中心辊道控制

薛艳军 马小强 张苏善

(1. 中电投山东核环保有限公司, 山东 烟台, 265116;2. 江苏核电有限公司, 江苏 连云港, 222042)

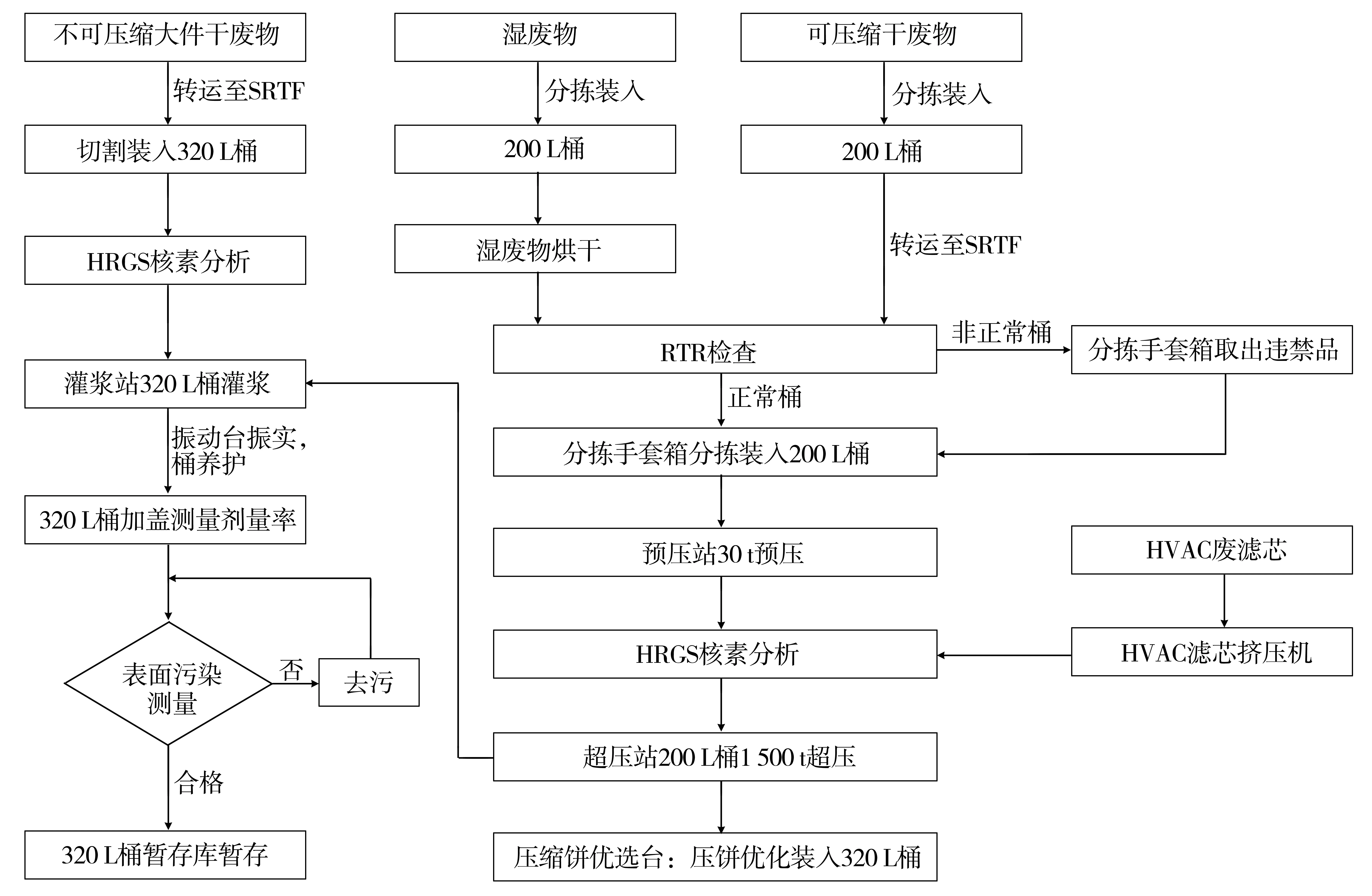

离堆放射性废物处理中心(SRTF)处理的放射性固体废物主要包含来自核岛的干、湿固体废物和暖通空调(HVAC)过滤器滤芯,这些废物在核岛放射性废物厂房进行分类装桶后直接转运至SRTF废物暂存间,处理时由叉车转运至辊道系统,然后经过实时射线成像装置(RTR)目视检查、分拣及装载,预压、高分率γ谱仪(HRGS)放射性活度检测、超压、压饼装载、灌浆、封盖、养护等一系列操作,之后在擦拭去污站对再包装桶进行桶表面污染和接触剂量率监测,并最终转运到320 L桶废物暂存库暂存,放射性固体废物处理工艺流程如图1所示。

1 辊道输送系统

1.1 辊道系统概述

辊道输送系统作为废物分拣压缩系统的子系统,贯穿整条放射性固体废物处理生产线,其功能是按照工艺要求实现废物桶在处理系统各功能站位之间的传输,必要时考虑为废物桶提供暂存功能。辊道输送系统因其自动化程度高,运输能力好,可靠性高,而且在其他行业有成熟的应用经验,被广泛运用于核电站废物转运工作中。

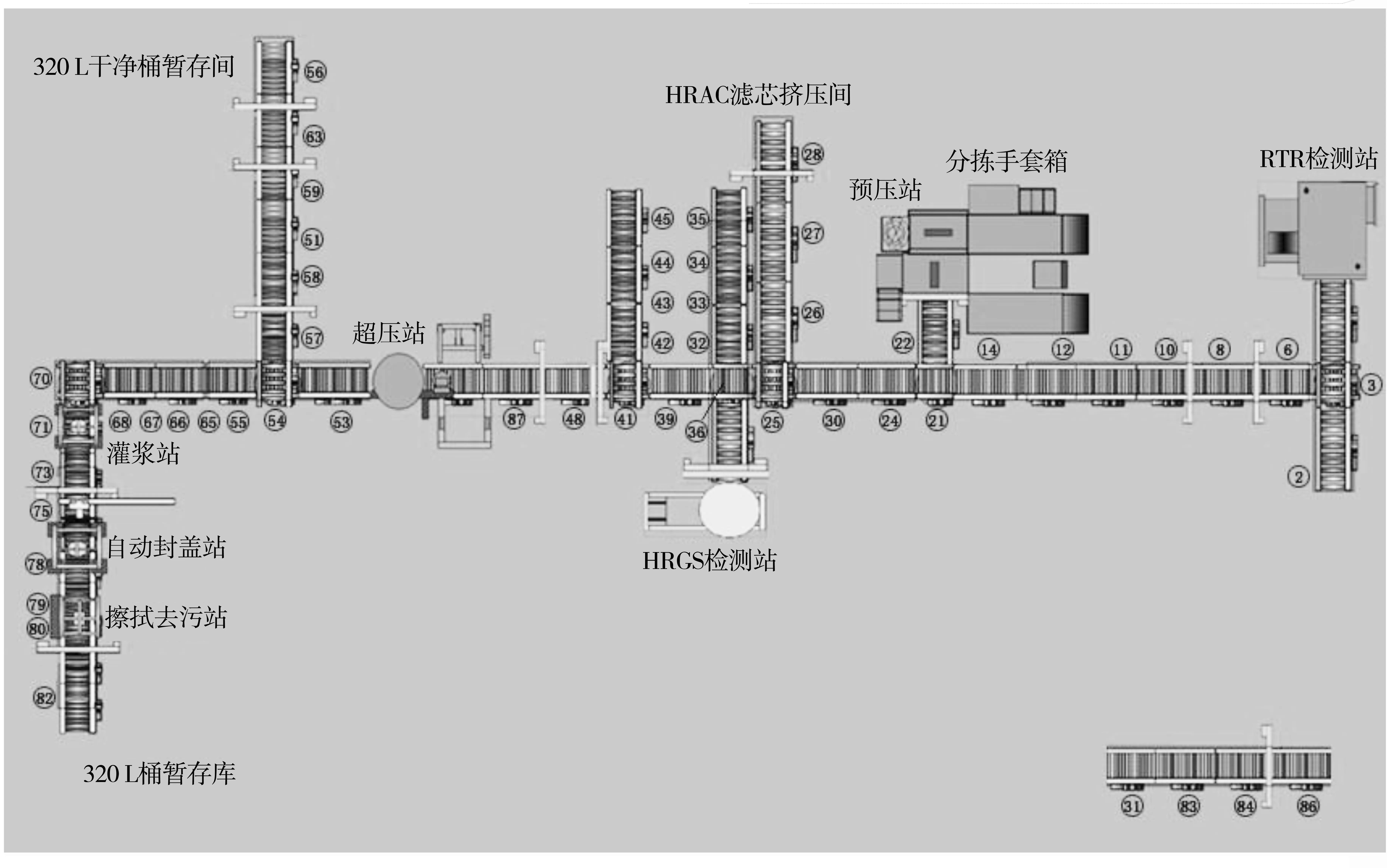

本文对某核电厂辊道自动模式下的顺控逻辑和转运路线进行分析,并针对其在实际操作过程中遇到的顺控逻辑缺少及不完善等问题,给出优化和解决方案,使之满足今后实际生产运行需要。辊道输送系统布置图如图2所示,其中带圈数字表示辊道号。

1.2 辊道功能

辊道输送系统共包括V类54个单独的输送辊道,其中V类辊道中每类辊道的功能都不一样。I类辊道为90°顶升旋转台共4台,保证所输送的物料能直线输送和旋转90°方向输送;II类辊道为360°旋转台共3台,保证所输送的物料能直线输送和旋转90°方向输送;III类辊道为直线输送辊道共32台,负责物料的直线输送;IV类辊道为重载积聚式辊道共14台,负责物料的积聚;V类辊道为360°擦拭去污旋转台1台,此辊道可以把物料顶升后360°旋转[1],辊道详细列表见表1。所有辊道均为链条传送,可通过中央控制系统人机界面进行手动或自动操作,使物料按设定的路线前进,完成物料的传输任务。

1.3 辊道设备组成

辊道主要由机架、链轮传动系统、辊筒组件、护罩和电器元件组成,其中I、II、V类辊道还带有旋转减速电机、齿轮传动机构和回转机构。

图1 放射性固体废物处理工艺流程图

图2 辊道输送系统布置图

另外,I、V类辊道都带有顶升机构,I类为气缸顶升,V类为电动顶升。每台辊道电机均配有通讯管理机马达保护器,具备电机控制和保护功能及参数测量和显示功能,其控制系统采用过程现场总线分散型外围设备(Profibus DP)网络协议与低压配电室通讯管理机可编程控制器(PLC)建立连接,然后通过网线与PLC1和中央控制系统环网进行通讯,由此实现辊道的远程控制。

为使桶在辊道上各个工位间平稳、准确传输,辊道采用接近开关和光电开关,用于提升、旋转辊道到位检测及辊道上废物桶定位,并在传输中实时向PLC反馈辊道和废物桶位置信息。

1.4 顺控逻辑

辊道控制方式分为手动和自动两种:手动控制是针对单个辊道的在人机界面的所有单步操作;自动控制是按预定程序实现工艺流程中某一部分功能的控制流程,每个自动控制流程设置为1个顺控逻辑,并以相应传感器检测到废物桶而停止。辊道自动控制共有28个顺控逻辑,各自以字母+数字代码表示,只有当预设条件满足时,才能启动相应的顺序控制,将废物桶输送到指定地点,各顺控逻辑对应的废物桶转运路线如表2所示。

1.5 控制流程

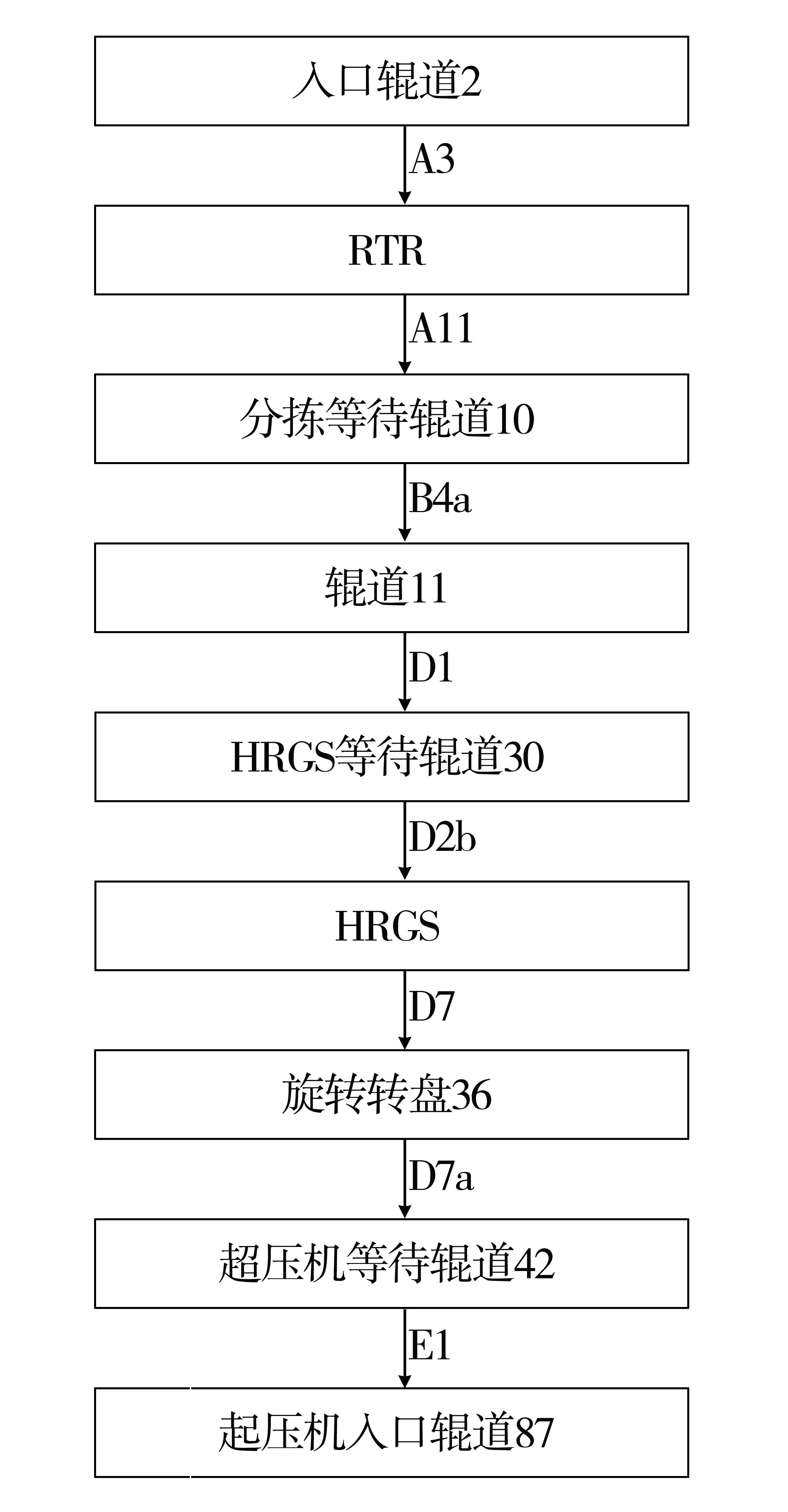

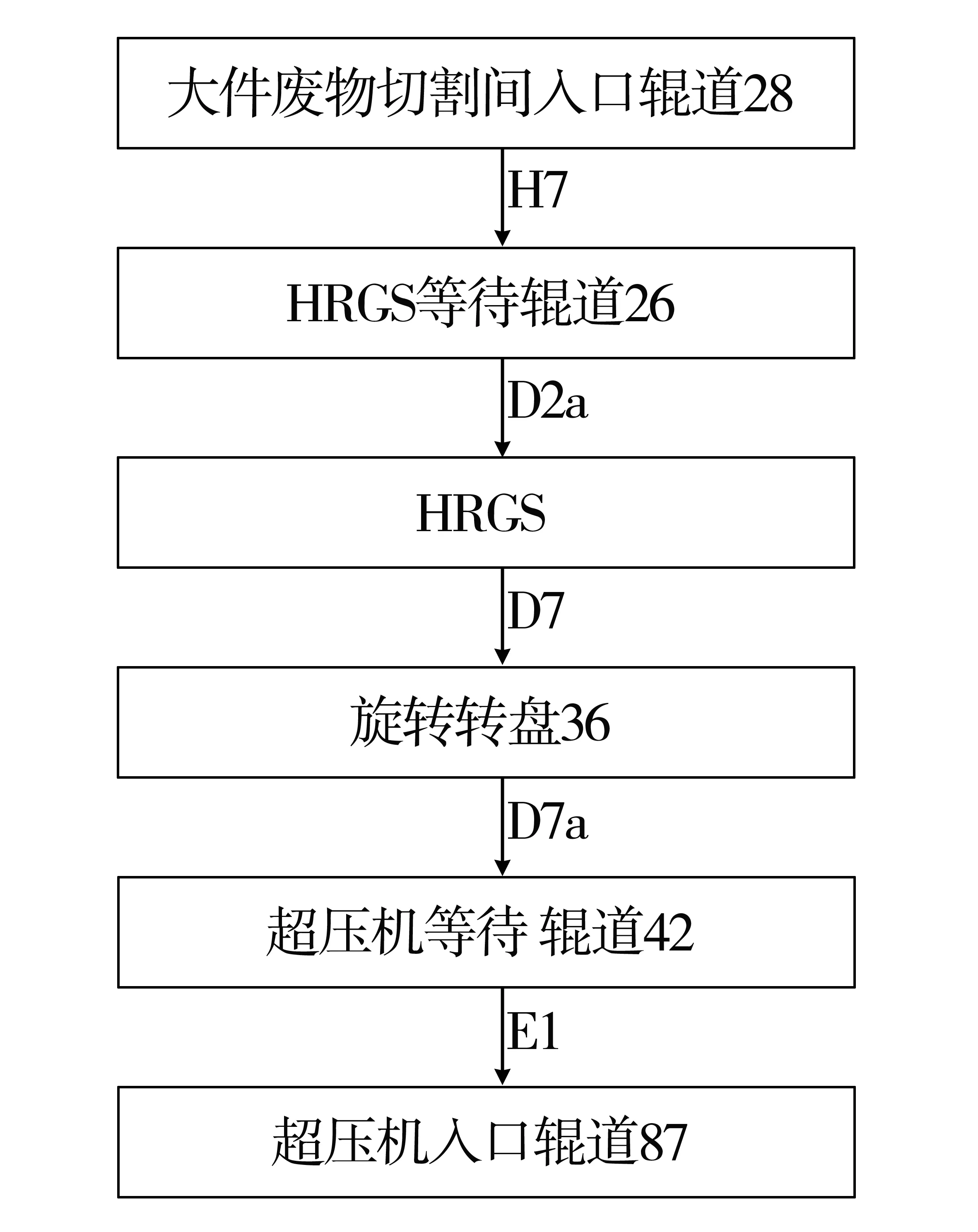

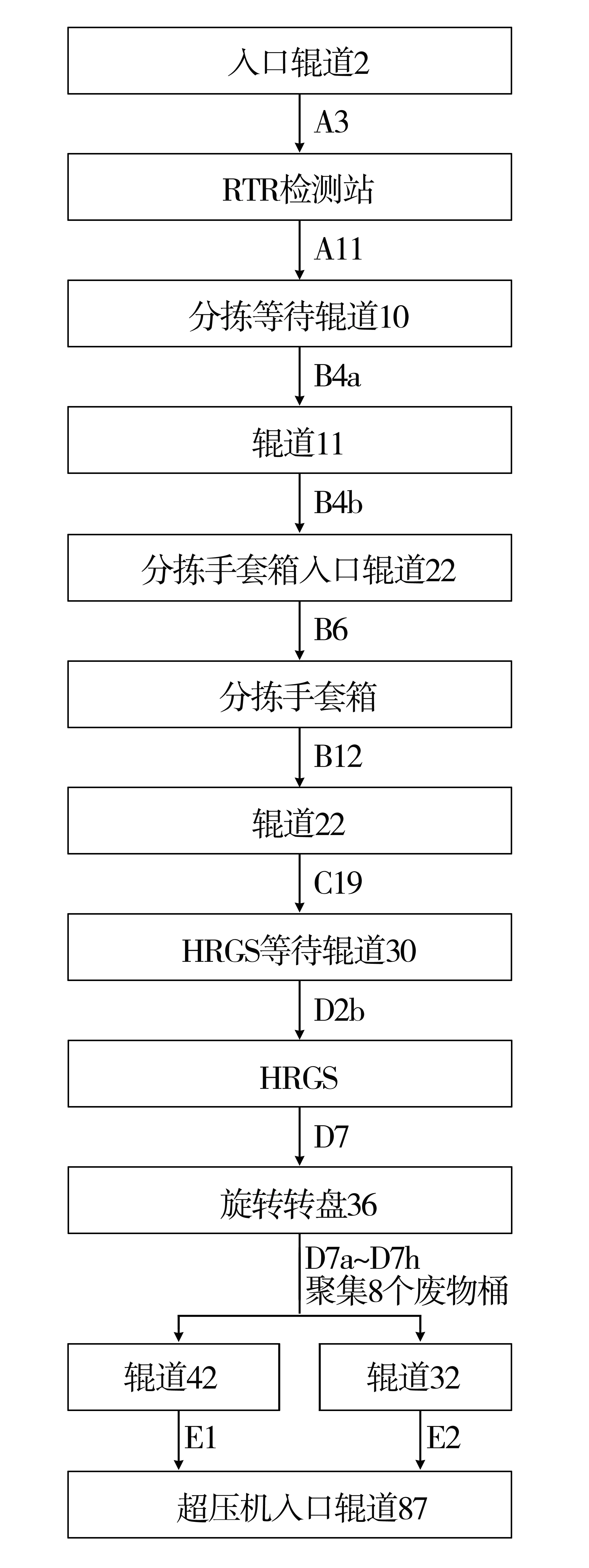

根据放射性固体废物处理流程及实际生产情况,结合辊道顺控逻辑,可得出200 L桶可压缩废物、200 L桶不可压缩废物、HVAC废滤芯及320 L再包装桶的处理控制流程,如图3~6所示。

表1 输送系统辊道列表

表2 辊道顺控逻辑

图3200L桶可压缩废物处理控制流程

图4 200 L桶不可压缩废物处理控制流程

图5 HVAC废滤芯处理控制流程

图6 320 L再包装桶处理控制流程

2 存在问题及改进

2.1 存在的问题及原因

目前辊道顺控逻辑基本实现了废物桶转运流程的自动化,但由于设计时未充分考虑固废处理工艺流程的特点及实际生产需求,仍存在部分工艺流程缺少顺控或顺控不完善的问题,导致相关操作需切换至手动模式,增加了人因失误的几率,必要时还需人工进行干预,极大地影响固废处理效率。

存在的主要问题有:

(1) 200 L桶可压缩废物超压流程顺控不完善;

(2) 320 L桶不可压缩废物灌浆流程无顺控;

(3) HVAC废滤芯预压流程无顺控。

2.2 200 L桶可压缩废物超压流程顺控优化

超压机优选台可同时存放8个压饼,因此200 L废物桶在HRGS检测站完成核素检测后可临时存放在超压等待辊道32~35及42~45上,积聚8个废物桶后集中进行超压,而目前顺控逻辑只有D7a(将桶从旋转转盘36转运至辊道42)和D7b(将桶从旋转转盘36转运至辊道32)。

因废物桶转运至剩余等待辊道无相应的顺控逻辑,不能实现废物桶自动模式下转运至剩余等待辊道的需求。如果使用手动模式转运,因手动模式下光电开关未设置信号连锁,存在废物桶到位后不能触发光电开关自动停止辊道的问题,导致废物桶不能精确定位,极易造成废物桶在积聚时出现碰撞的情况,因此就地需安排人员配合中控室人员进行操作,但这样势必会增加现场人员受辐照剂量。

改进方案:

(1) 增加超压等待辊道顺控逻辑D7c~D7h,分别为D7c(将桶从旋转转盘36转运至辊道43)、D7d(将桶从旋转转盘36转运至辊道33)、D7e(将桶从旋转转盘36转运至辊道44)、D7f(将桶从旋转转盘36转运至辊道34)、D7g(将桶从旋转转盘36转运至辊道45)、D7h(将桶从旋转转盘36转运至辊道35),经过HRGS检测完成的桶可依次执行相应顺控转运至剩余等待辊道。

(2) 增加超压等待辊道转运至超压机的顺控逻辑E2(将桶从辊道32转运至超压机入口辊道87),同时给辊道32~辊道35及辊道42~辊道45的光电开关设置信号连锁。

实际操作中,废物桶经HRGS检测完成后,先在自动模式下执行D7a~D7h,待等待辊道排满8个桶后,执行E1或E2将废物桶转运至超压机入口辊道,转运后的空位由剩余废物桶手动转运至辊道32或42进行补充,重复执行E1或E2,直至8个桶全部转运完成。

优化后的200 L桶可压缩废物处理流程见图7,后续废物桶经超压成为压饼后装载至320 L桶内再进行灌浆处理(图6流程)。

图7优化后的200L桶可压缩废物处理控制流程

2.3 320 L桶不可压缩废物灌浆流程顺控优化

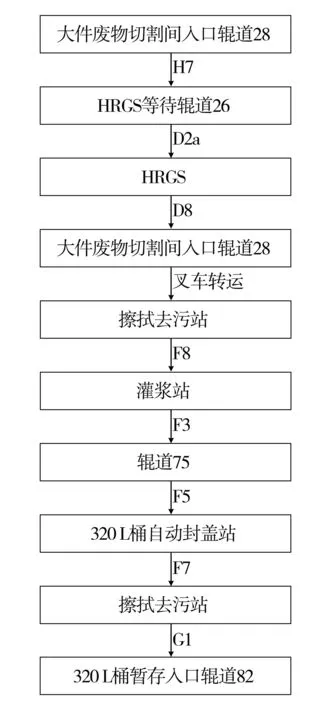

根据放射性固体废物处理工艺流程,将不可压缩废物装入320 L桶后,由叉车转运至大件废物切割间入口辊道28,然后经辊道输送至HRGS检测站,活度检测完成后再退回至大件废物切割间,接着由叉车转运至擦拭去污站,再经辊道倒回灌浆站进行灌浆处理,但目前辊道自动控制模式只有从灌浆站到擦拭去污站的相关顺控F3→F5→E7,而无反向顺控。

目前的实际生产情况为:将不可压缩废物和违禁品都装入200 L桶,首先由叉车转运至入口辊道2,然后经RTR、HRGS检测完成后输送至超压站(见图4流程)。在超压站直接由压饼抓具转运至压饼装载站,随后装填至320 L桶再进行灌浆流程(见图6流程)。与使用320 L桶装载不可压缩废物直接进行灌浆相比,这样做不仅降低了废物填装体积,还增加了200 L桶的消耗,在放射性废物最小化和核电站生产成本控制上均无优势。因此需重新建立顺控,以实现自动模式下320 L桶不可压缩废物的灌浆流程。

改进方案:

增加擦拭去污站到灌浆站的反向顺控逻辑F8(将桶从擦拭站转运至灌浆站)。优化后的320 L桶不可压缩废物处理控制流程为:H7→D2a→D8→叉车转运→F8→F3→F5→E7→G1,如图8所示。

图8 优化后的320 L桶不可压缩废物处理控制流程

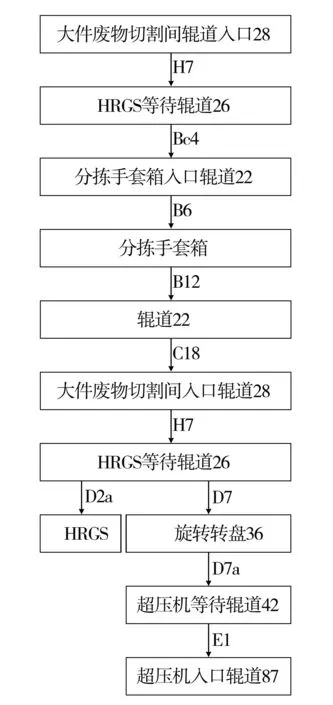

2.4 HVAC废滤芯预压流程顺控优化

核岛及SRTF厂房暖通系统产生的空气过滤器芯正常尺寸为610 mm(高)×610 mm(宽)×343 mm(深),比200 L桶稍大(直径560 mm),因此需要在HVAC滤芯挤压机进行初步挤压,使变形后的滤芯能够装入200 L桶。挤压完的滤芯尺寸高度会降低为原尺寸的2/3~1/2,装入200 L桶后,原宽度变为高度,因200 L桶高度仅为850 mm,所以1个200 L桶只能装1个废滤芯,为提高废物桶装载率,需要在预压站对滤芯进行进一步减容。

目前从大件废物切割间进入分拣手套箱的顺控只有H7(将桶从大件废物切割间入口辊道28转运至HRGS等待辊道26),缺少从辊道26转运至分拣手套箱的顺控,无法实现自动模式下HVAC滤芯的预压流程。

改进方案:

增加HVAC滤芯挤压机到分拣手套箱的顺控逻辑B4c(将桶从辊道26转运至分拣手套箱入口辊道22)和反向顺控C18(将桶从分拣手套箱入口辊道22转运至大件废物切割间入口辊道28)。完善后的HVAC废滤芯处理控制流程为:H7→B4c→B6→B12→C18→H7→D2a→D7→D7a→E1,如图9所示。

图9优化后的HVAC废滤芯处理控制流程图

3 结语

本文通过对某核电厂离堆放射性废物处理中心辊道输送系统顺序控制进行优化,解决了顺控逻辑不完善和辊道自动控制非连续的问题,实现了放射性固体废物处理各工序间的有效衔接和全过程自动化。200 L桶可压缩废物处理流程的优化,实现了8个废物桶自动积聚和连续输送,满足超压机连续处理能力20 桶/h的前提条件,相比优化前单桶依次超压的处理效率提高了约43%(如采用单桶依次超压额外增加了压饼抓具等待时间,每小时只能超压14 桶),同时还避免了操作人员手动积聚废物桶发生意外后的现场干预,减少了人员与放射性废物接触的几率。320 L桶不可压缩废物处理流程及HVAC废滤芯处理流程的优化则分别提高了废物装载率44%和100%(相同装载高度下,320 L桶比200 L桶多装载88升废物;HVAC废滤芯预压后能再多装一个滤芯),满足《核电厂放射性废物管理安全规定》[2]中关于放射性废物最小化的要求,同时进一步降低了200 L桶的消耗,从运行生产安全和成本控制的角度来讲,该优化方案在同类核电站中也具有一定的参考和应用价值。