高温熔融技术处理放射性废塑料新工艺

詹 静 荣 云 王成东 沈立锋 兰 江

(1. 中广核工程有限公司, 广东 深圳, 518116;2. 四川聚能核技术工程有限公司, 四川 江油, 621700)

0 引言

据不完全统计,核电现场产生的各项干杂废物中,放射性废塑料在废物总量占比中超过65%,且种类多,包括篷布、气面罩、袋类及套管类等混合废物。废塑料主要成分为PE、PVC及PP,其中PE在废塑料中占比≥90%。

废塑料减容技术包括焚烧和压缩技术[1],其中焚烧技术产生有毒有害气体,污染环境,且投资运行费用高。核电现场产生的废塑料相对较少,且多采用压缩方法进行处理[2~4],其工艺流程为分拣→初压→超压→固化。某核电厂每年产生约190.4 m3废塑料,塑料蓬松状态下平均密度约为0.0494×103kg/m3,经用该法处理后,最终废物处置体积为21 m3,减容比约为9。由于塑料的回弹力较强,致使约30%的废物桶出现爆桶及桶饼反弹现象,增大了废物处置体积和成本[5]。

塑料熔融技术相对成熟,已广泛应用于民用[6,7],但在核工业中仅在低中放废物的聚合物固化处理中作为固化基体有一定的应用[1]。如何将熔融技术与压缩技术联合运用于放射性废塑料处理,有待研究。

本文采用高温熔融技术处理放射性废塑料,熔融塑料凝固后,不再进行超压,避免了废物桶爆桶及桶饼反弹的问题。设计了处理工艺和配套设备,调试各工艺参数与减容比之间的关系,优化工艺,达到减少最终处置废物的体积及成本的目的。

1 工艺过程概述

废塑料首先进行分拣,然后将包括膜状在内的软质塑料破碎再进行熔融处理,熔融状态下在桶中预压,自然冷却后暂存;熔融过程产生的尾气经净化排放。

分拣塑料时,根据塑料的材质将其区分为硬质塑料(约占8%)及软质塑料(约占92%)两类。熔融处理时,熔融温度≥200 ℃,塑料熔化产生少量有毒有害气体,通过废气处理装置抽吸并净化。塑料熔融状态下,呈粘稠状,延展性好,压缩阻力相对较小,采用桶内压缩的方式预压熔融体,预压力为1~2 t,熔融体自然冷却至少需要24 h方能完全凝固。

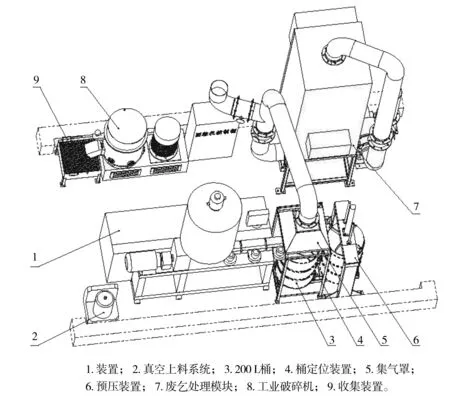

放射性废塑料处理工艺流程及装置示于图1和图2。装置由预处理装置、熔融处理装置、预压部件及废气处理装置4部分组成。预处理装置(工业破碎机及收集装置)用于破碎塑料;熔融处理装置(自动上料系统及熔融装置)完成上料并高温熔融塑料颗粒;预压装置(桶定位装置及预压装置)压缩塑料熔融体,可持续保压;废气处理装置通过集气罩收集废气,采用滤筒+等离子+紫外线(UV)光解三级废气处理模块净化气体。

图1 放射性废塑料熔融处理工艺流程

2 工艺参数分析

放射性废塑料处理的根本目的在于减容,减容比是衡量该工艺是否更优的重要指标。处理中的破碎、熔融及预压三个环节的工艺参数均会对最终的减容效果产生直接或间接的影响。因此通过试验研究其与减容比间的关系及影响规律,进而优化工艺,确定最佳工艺参数。

2.1 破碎工艺分析

废塑料经分拣后,根据工业破碎机的进料要求预处理塑料:膜状料及软质套管长度不宜过长(≤2 m),硬质塑料轮廓尺寸应小于进料口尺寸,预处理后投喂入缸,动刀随转子高速转动,经动刀和定刀间的间隙切割塑料,待塑料经摩擦升温,达到半塑化状态时,加水冷却,使其急速收缩,最后被切割为细小颗粒[8,9]。破碎后的颗粒度应≤15 mm,满足熔融进料要求。

2.1.1废塑料的组成与破碎效果的关系

废塑料混合破碎时,特别是不同软硬特性的塑料组成对破碎效果有较大的影响。软质类塑料破碎及团粒效果良好;硬质类塑料破碎效果较差,碎片呈不规则块状,有超过50%的碎片尺寸≥15 mm,不满足熔融要求,因此需将全部硬质塑料单独进行破碎处理,不进行熔融处理。

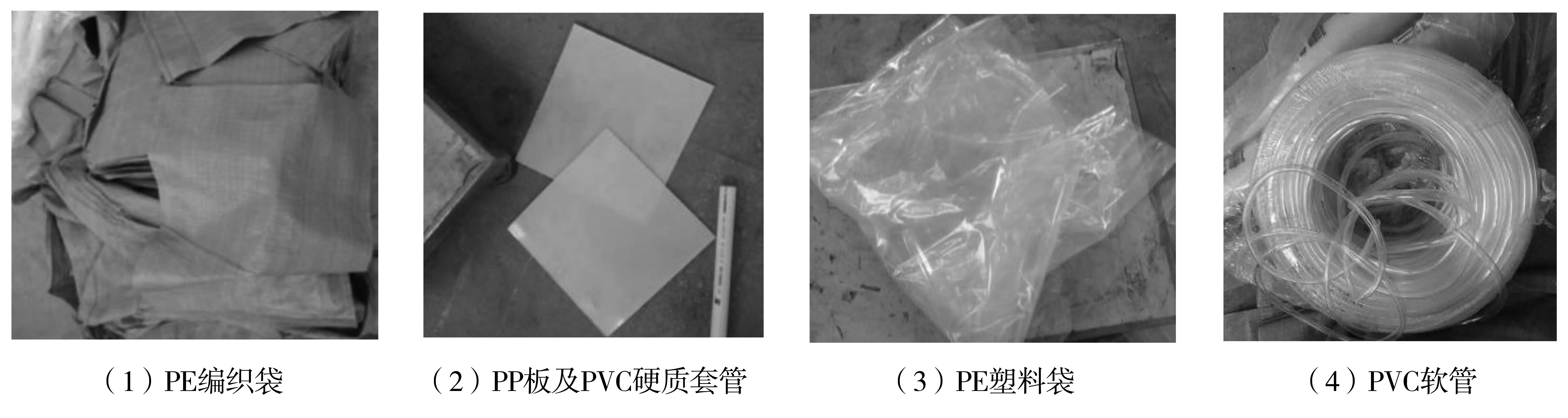

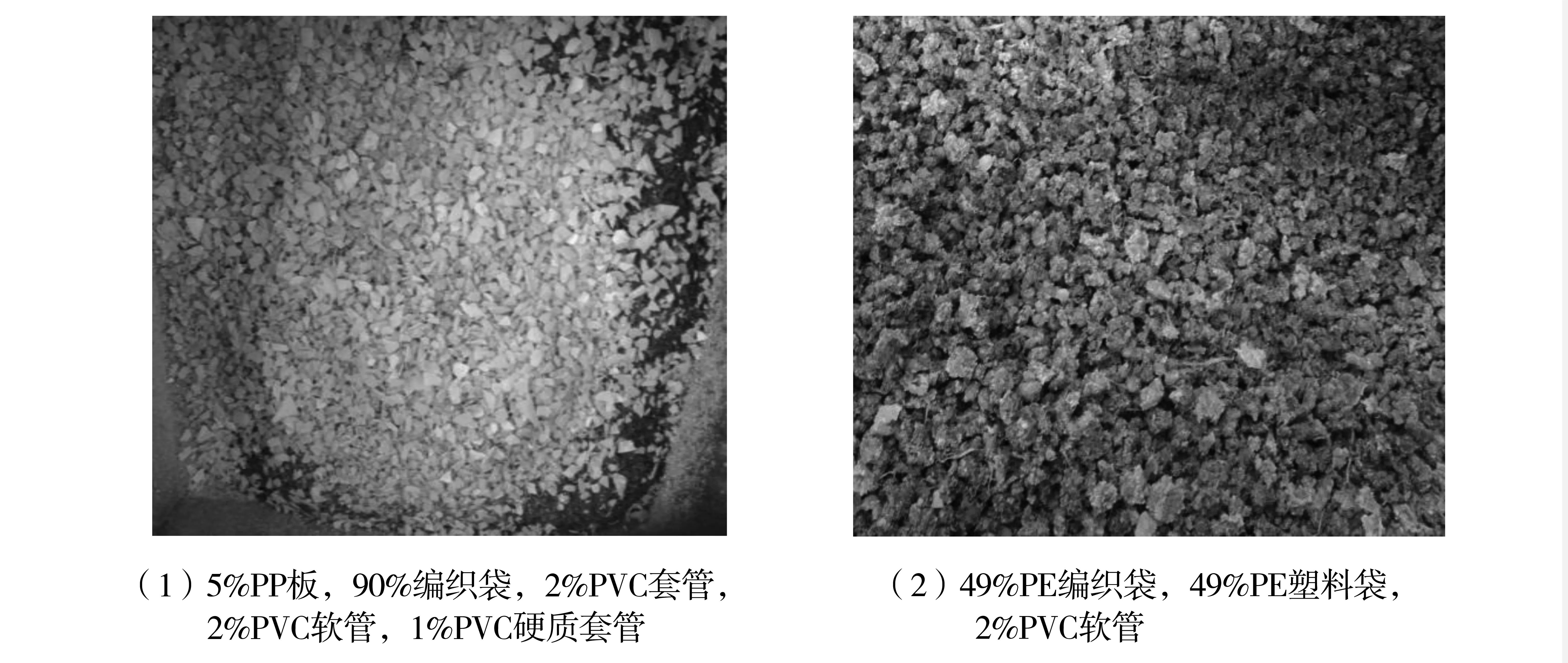

图3、图4分别给出了放射性废塑料原材料示意图及其破碎颗粒效果图。

图2 放射性废塑料处理装置总图

图3 试验原料示意图

图4 破碎塑料颗粒状态图

2.1.2温度与破碎效果的关系

放射性废塑料破碎过程中温度对破碎效果有影响。首先,成功制粒条件是缸内温度能使塑料颗粒达到半塑化状态,在动刀高速转动状态下,物料与物料间以及物料与缸壁、刀片间产生了大量摩擦热,使物料温度迅速上升至半塑化温度,而低密度塑料经粉碎后,由于碎片自重较轻,相对摩擦少,生热慢,因此需增加投喂量,提高摩擦热,更有利于成功制粒。其次,不同塑料混合破碎时,塑料熔点越低,达到半塑化温度所用时间越短,故而熔点较高的塑料应先进料。

2.2 熔融工艺分析

熔融工艺[10]是废塑料处理的核心。破碎后的塑料颗粒由自动上料装置送至下料斗,通过挤出机螺杆输送塑料颗粒,由加热器进行分区加热,熔融后从出料口挤出。熔融处理的要求为:在一定的产量要求下,塑料颗粒均能得到有效熔化,不会因温度过高而发生的碳化,也不会由于温度过低造成未完全熔化的现象出现,且烟气及刺激性气味气体相对较少。

2.2.1熔融性能试验

试验原料采用破碎试验留存的塑料颗粒,通过改变螺杆转速和熔融温度,观察熔融状态,判定熔融效果,转速为42~60 r/min,可满足处理量≥30 kg/h,熔融温度为200 ℃~230 ℃下可使塑料完全融化。判断标准包括烟气及刺激性气味气体产生量,熔融体流动性及熔化程度,其熔融效果示于图5。

2.2.2熔融性能试验结果分析

(1) 熔融温度由200 ℃增加至230 ℃过程中,塑料均能完全熔化,无碳化现象,熔融体呈粘稠状。熔融体随熔融的温度升高,体积也随之增大。

(2) 熔融体流动性随熔融温度升高而提高;在相同熔融温度下,挤出机螺杆转速由42 r/min提高至60 r/min,熔融体的流动性无明显变化。

(3) 烟气及刺激性气味气体产生量随熔融温度和螺杆转速的升高而增多。转速应≤80%的最高转速(挤出机的最高转速为75 r/min,但设备使用时,螺杆的最高安全使用范围最好不宜超过最高转速的80%)。

(4) 由于熔融体呈粘稠状,由中心向四周流动慢,且不均匀,而上表层熔融体10 min内便可硬化,导致熔融体在桶边缘及硬化处易形成间隙。熔融温度升高可增强熔融体流动性,使其向四周延展更均匀,速度更快,可减少熔融体间隙。但温度越高,热膨胀现象越显著,使凝固体体积增大。因此,后续工作还需要进一步确定流动性及热膨胀哪个对熔融体体积的影响更大。

2.2.3温度和流动性试验研究

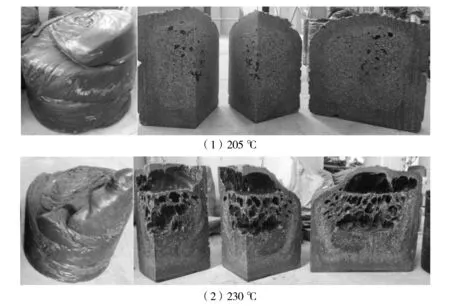

设计不同熔融温度,相同试验原料及同种配比下的对照试验,各熔融70 kg相同的试验原料,加热温度为205 ℃、230 ℃,用200 L桶进行收集,并对凝固后的熔融体1/2、1/4处进行剖切处理,观察熔融体内部状态,结果示于图6。

由图6可见,205 ℃、230 ℃熔融体凝固后的高度分别为438 mm、529 mm,熔融温度越高熔融体体积越大,230 ℃相比205 ℃下体积相对增大20%,凝固体中心截面上分布有大小不一的气孔,较大气孔主要分布于截面上部和中心,温度越高,气孔尺寸越大且数量越多。

原因主要是熔融体在自然冷却过程中,外层先硬化,而内部冷却速度相对较慢,热量无法充分释放,从而产生热膨胀,形成孔洞。因此升高温度虽然可以使熔融体流动性更好,但热膨胀现象也越明显,熔融体体积增大的越多。经试验,熔融温度应为200 ℃~205 ℃。

图5 熔融试验图

图6 凝固体及剖切截面状态图

2.3 预压工艺分析

本文采用桶内压缩技术预处理塑料熔融体,熔融体收集完成后,移至预压工位,待其表层硬化后,预压装置伸入桶内,进行压缩处理,并保压1~2 h以控制其反弹。

2.3.1预压试验

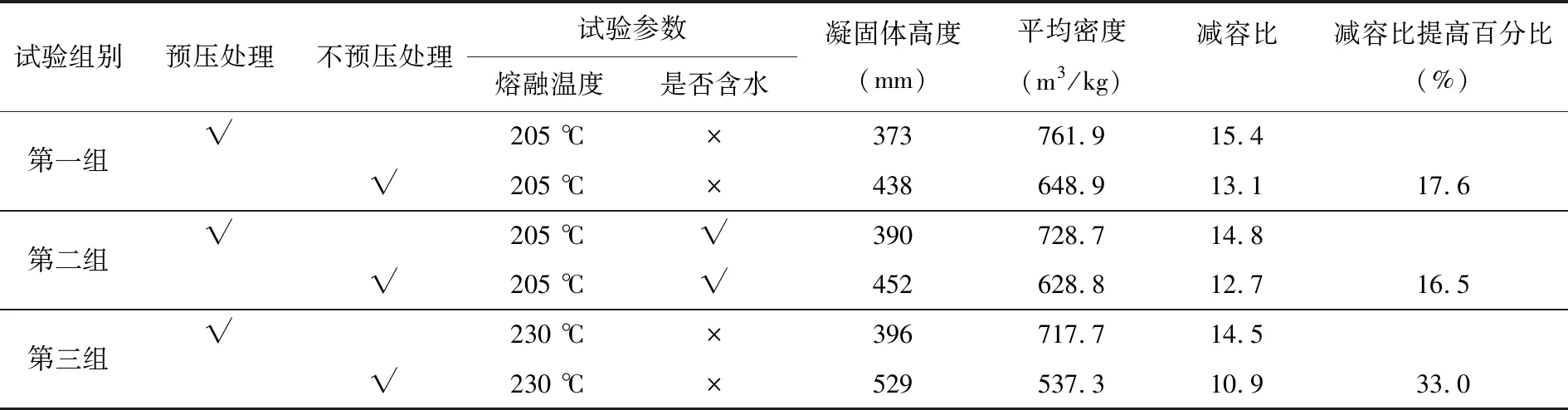

在不同的实验条件下,每次试验消耗试验原料70 kg,含49%PE编织袋、49%PE塑料袋、2%PVC软管,与核电现场产生的废塑料成分相符,平均密度约为0.0494×103kg/m3,共进行了3组对比试验,每组分别进行桶内预压和不预压处理,预压力为1~2 t。其中,第一组和第三组的塑料颗粒经热风干燥(在表中表示为不含水),第二组则不进行风热干燥(在表1中表示为含水,因在破碎制粒过程中会加水进行冷却,因此会使制造的塑料颗粒含有一定的水分)。待熔融体凝固后,分别测量质量及高度,计算平均密度、减容比及提高量,结果列于表1。

表1 预压试验记录表

2.3.2预压试验结果分析

(1) 不同试验条件下,预压处理均能进一步减小熔融体体积,减容比提高量≥16.5%。由于熔融体流动性较差,使得表面不平整,多为中间高四周低,通过外力压缩熔融体,可抑制热膨胀效应并平整熔融体表面。

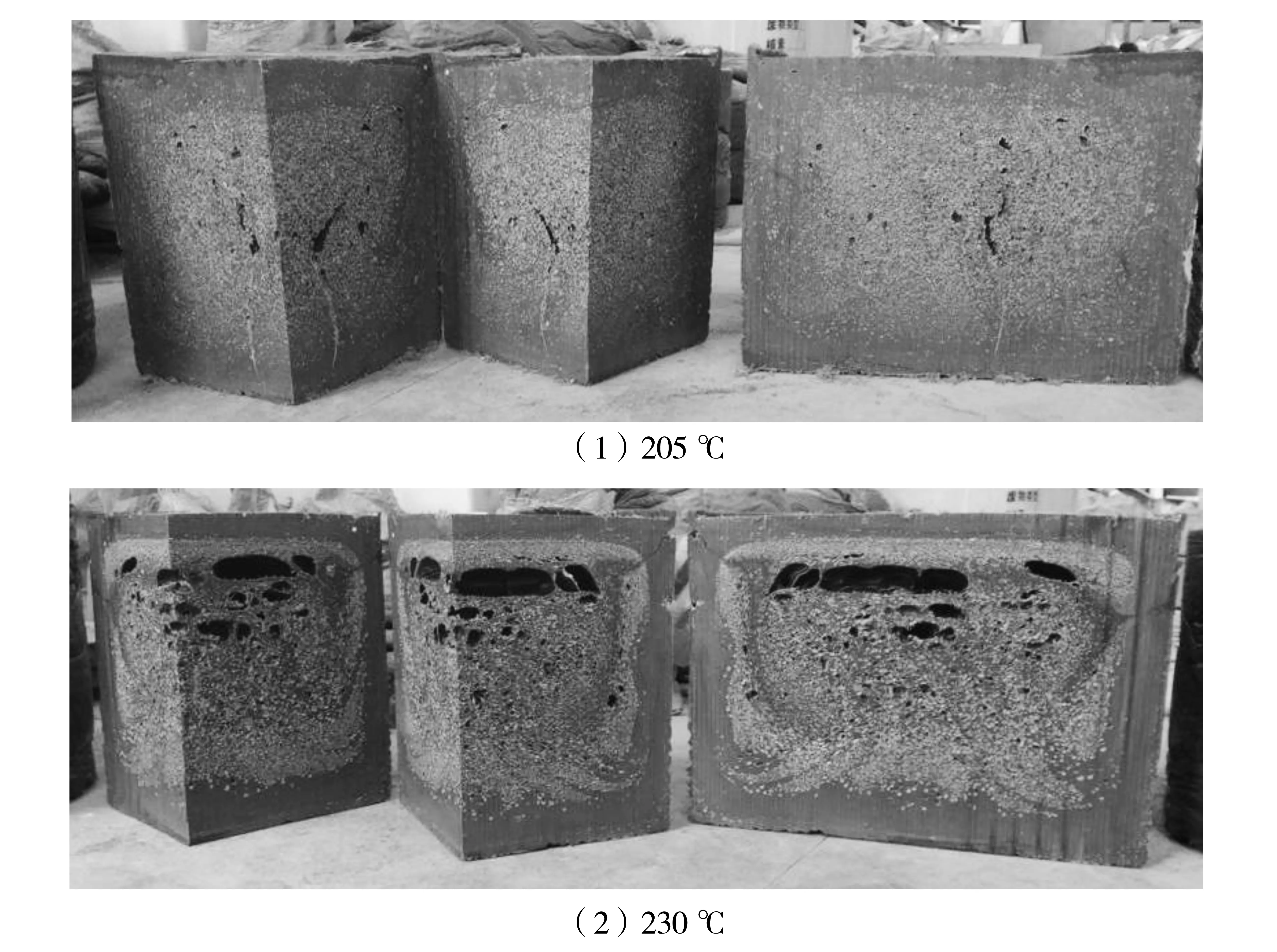

(2) 不同熔融温度下,预压处理能有效抑制热膨胀效应,但不能完全消除。205 ℃和230 ℃熔融温度下,未经预压处理,体积相对增大20%,经预压处理后体积相对增大6%。对预压处理后的凝固体进行剖切(示于图7),并与未经预压处理的凝固体进行比较,可以发现,预压处理只能消除大部分热膨胀效应,而温度越高,预压效果越差,并且会增加预压时间。

(3) 塑料颗粒越干燥,预压处理后减容效果越好,减容比由14.8提高至15.4。含有水分的原料,在熔融过程中产生更多的气泡和间隙,预压处理只能减少部分气泡及间隙,导致体积相对较大。因此减少原料的水分,可达到更好的减容效果。

2.4 小结

影响减容比的主要的工艺参数是熔融温度、水分,其余工艺参数对破碎效果及熔融效果有影响,但对减容比无直接影响,预压处理可进一步减容;其中熔融温度是影响减容比的关键参数,熔融温度越高,热膨胀越剧烈,预压压缩与反弹控制效果越差,从而减弱减容效果。因此在保证可熔化及一定产量的前提下,熔融温度应为200 ℃~205 ℃,螺杆转速≤80%最高转速,并干燥塑料颗粒,减少水分。

3 结论

为实现放射性废塑料减容处理的目的,本文设计了适合核电厂现场环境的废塑料处理工艺方法和相应的设备。多次试验验证结果如下:

(1) 该工艺方法能有效处理放射性废塑料,达到预期减容目标,减容比(约15.4)比原压缩工艺(约9)大幅提高,减少了最终处置废物体积和成本;

(2) 确定了破碎及熔融过程中的可控参数,其中熔融温度和水分为减容参数;

(3) 验证了预压处理熔融塑料工艺方法的正确性,相较于未经预压处理,可进一步减少熔融体体积≥16.5%。

图7 预压后凝固体及剖切截面状态图