六自由度振动测量装置的设计及试验验证

叶 嘉,黄宋均,陈 荣

(1. 海军驻上海七〇四所军事代表室,上海 200031;2. 上海船舶设备研究所,上海 200031)

0 引言

近年来,随着船舶机电设备所经受的振动环境日益复杂化,国内外对机电设备振动环境技术的研究重点逐步向多维振动环境试验技术领域倾斜。美国海军已经将多维振动环境试验方法纳入美军标MIL-STD-810G中[1]。然而,市面上依然没有现成的六自由度加速度传感器可用,有必要研制一种适用性好、测量精度高的六自由度加速度测量装置。

目前,六自由度加速度测量装置的设计原理主要有质量块作用型和基座作用型两类,前者主要通过采集集中质量块与基座之间若干敏感元件的输出信号,并借助一定的算法,计算出基座的空间运动;后者主要采用传感器阵列测试技术,通过现成单轴和多轴加速度计的输出信号,解耦分析得到基座的空间运动形式[2]。传感器阵列测试技术主要有六加速度传感器、九加速度传感器、十二加速度传感器和一些其他型式的传感器阵列[3-5]。本项目使用四个三向加速度计组成阵列的方案,减少了阵列中传感器的使用个数,保证了安装在同一坐标轴的敏感方向的正交性,在狭小的空间中也便于安装。此外,四个三向加速度计均布置在绝对坐标系的一侧,而另一侧没有布置,这便于六自由度加速度测量装置中刚性支架的设计以及装置在实际测试环境中的安装。所设计的六自由度加速度测量装置具有空间尺寸小、质量小和空间耦合关系简单等优点,经过结构优化设计后,测量装置的三向线加速度测量误差小于1%,角加速度测量误差为10%上下。

1 传感器阵列方案

六自由度振动测量装置中加速度计的阵列方案如图1所示,坐标系O-XYZ表示绝对坐标系,Ai-aixaiyaiz(i=1,2,3,4)表示第i个三向加速度计的相对坐标系。第i个加速度计在绝对坐标系中的位置信息表示为Li=[LixLiyLiz]T,Lix、Liy、Liz分别表示第i个传感器沿着绝对坐标系X轴、Y轴和Z轴的位置信息,传感器的三个测量方向与绝对坐标系中对应的坐标轴平行。

图1 六自由度振动测量装置传感器阵列方案

根据刚体运动学理论,第i个加速度计的加速度信号矩阵Ai可以表示为

式中:Ai为第i个三向加速度计的信号矩阵;R˙˙为相对坐标系中的线加速度在绝对坐标系三个轴向的分量;Ω为相对坐标系三个坐标轴的运动角加速度反对称矩阵;Li为第i个传感器在绝对坐标系中的安装位置。

假定相对坐标系在绝对坐标系中的位置为(0,0,h),四个加速度计在其各自坐标轴上的距离为l,则加速度计在绝对坐标系中的位置信息为L1=[l0h]T、L2=[-l0h]T、L3=[0lh]T、L4=[0 0l]T。进一步假设h=l/2,将Li代入式(1),可得测点0处的六自由度振动加速度A0=[a0xa0y a0z ω0x ω0y ω0z]T,其与三向加速度计信号之间的关系为

2 振动耦合仿真分析

依据图 1所示的方案,设计了适用于船舶机电设备多维振动环境测试的六自由振动测量装置。在该装置中,四个三向加速度计刚性地安装在正交梁支架上,正交梁支架是由安装基座、正交梁和传感器底座组成的一体件。六自由度振动测量装置的有限元模型如图2所示,其中0#位于安装基座的底部,1#~4#位于三向加速度计的重心位置。

图2 六自由度振动测量装置有限元模型

在如图2所示安装基座底部0#位置分别施加沿着x、y和z轴方向的三个线位移激励以及绕着x、y和z轴的三个角位移激励。在六自由度位移载荷激励下,通过有限元谐波分析,可以得到六自由度振动测量装置中激励点的六自由度加速度真值0和测点1#~4#的三向线加速度Ai(i=1,2,3,4),将Ai带入式(7)和式(8),则可以反向求解安装基座底部的六自由度振动加速度ˆ0,将该结果与真值0相除,得到六自由度振动测量装置振动传递率,结果如图3所示。

图3 六自由度振动测量装置振动传递率

由图3可见:六自由度振动测量装置在100 Hz以内的频率范围内,其振动传递率接近1,即振动测量精度较高。从100 Hz起,装置的振动传递率(尤其是角速度传递率)逐渐偏离1,原因在于六自由度振动测量装置本身为弹性结构,振动在装置内的传递出现能量损失。在500 Hz附近的高频段,由于六自由度振动测量装置出现扭转和弯曲共振,装置本身的振动传递一致性变得非常差。

鉴于船舶机电设备的振动能量基本集中在160 Hz以下的频段[6],下面针对该频段,对六自由度振动测量装置进行结构优化。

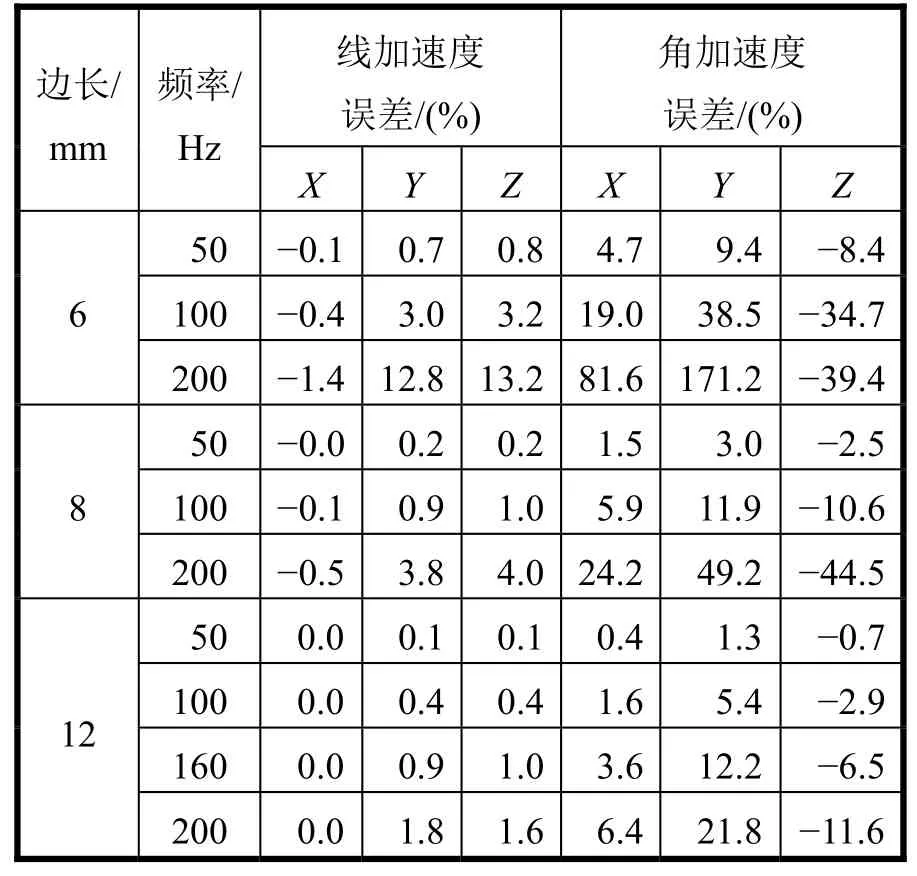

正交梁截面的边长分别取6 mm、8 mm和12 mm时,六自由度振动测量装置的线加速度和角加速度传递率结果如表1所示。由表1可见:当正交梁截面的边长为6 mm时,振动测量装置自身的固有频率较低,装置在200 Hz频率处的角加速度传递率高达171.2%,即利用六自由度振动测量得到测点绕Y轴的角加速度比真实角加速度放大1.712倍;当截面边长取8 mm时,装置在200 Hz频率处的线加速度误差低于4%,角加速度测量误差最大值为49.2%;当截面边长取12 mm时,装置在200 Hz频率处的线加速度误差低于2%,角加速度测量误差低于22%,此时,装置在160 Hz频率处的线加速度误差不超过1%,角加速度测量误差为12.2%。

表1 正交梁截面边长对装置测量误差的影响

3 模态试验

目前,真实的六自由度振动环境无法直接通过测试得到,精度较高的六自由度振动环境模拟依然存在困难。为了验证六自由度振动测量装置振动耦合特征分析结果的正确性,以六自由度振动测量装置的振动固有频率为分析对象,搭建了模态测试系统,如图 4所示。

图4 六自由度振动测量装置模态测试系统

六自由度振动测量装置通过橡胶弹簧绳自由悬挂,用力锤在安装基座底部施加激振力,利用动态信号采集分析系统收集装置上四个三向加速度计的振动信号,经处理后得到测量装置的振动固有频率。六自由度振动测量装置模态测试系统的性能参数如表 2所示。

表2 六自由度振动测量装置模态测试系统参数

将测试数据与数值仿真分析结果进行比对,得到误差结果,如表3所示(表中坐标轴方位如图2所示)。六自由度振动测量装置的前六阶模态振型分别为绕z轴扭转运动、绕y轴扭转运动、绕x轴扭转运动、正交梁1和2绕z轴弯曲、正交梁3绕z轴弯曲、正交梁1和2绕y轴弯曲,振型对应的固有频率分别为461 Hz、515.5 Hz、579.3 Hz、753.4 Hz、759.7 Hz 和 767.4 Hz,结果均小于数值仿真结果,各阶模态数值仿真与实测误差均小于5%。

表3 六自由度振动测量装置模态测试结果

4 结论

基于三向加速度计空间阵列技术,设计了六自由度振动测量装置,推导出六自由度振动测量装置的信号转换矩阵。同时对装置的六自由度振动传递特性进行了数值仿真分析,并验证了信号转换矩阵的正确性。搭建了六自由度振动测量装置的模态试验系统,测试了装置的模态及振型。研究结果表明:

1) 六自由度振动测量装置具有外形尺寸小和质量小等优点,测量装置的质量为0.065 kg,最大外形尺寸为100 mm×50 mm×50 mm;

2) 六自由度振动测量装置具有测量精度高的优点,测量装置中正交梁截面的边长取12 mm时,装置在160 Hz频率时的线加速度误差不超过1%,角加速度测量误差为12.2%。

参考文献:

[1] DoD. Environmental Engineering Considerations and Laboratory Tests: MIL-STD-810G[S]. 2008.

[2] 尤晶晶, 李成刚, 左飞尧, 等. 六维加速度传感器的研究现状及发展趋势[J]. 振动与冲击, 2015,34(11): 150-159.

[3] 尤晶晶, 李成刚, 吴洪涛, 等. 并联式六维加速度传感器的哈密顿动力学研究[J]. 振动与冲击, 2015,34(11): 150-159.

[4] 陈海龙, 汪伟. 传感器阵列六自由度振动测试数值积分误差消除方法研究[J]. 振动与冲击, 2014,33(16): 115-119.

[5] 丁明理, 王祁, 周庆东. 一种提高角速度解算精度的九加速度计配置方案[J]. 南京理工大学学报,2007, 31(2): 210-213.

[6] 中国人民解放军总装备部. 军用装备实验室环境试验方法 第 16部分:振动试验:GJB150.16A-2009[S]. 2009.