脱气时间对交联聚乙烯电缆绝缘材料聚集态结构与链结构的影响

李志伟, 金海云, 张涛, 聂诗超, 张剑刚, 高乃奎, 王宜立

(西安交通大学电力设备电气绝缘国家重点实验室, 710049, 西安)

交联聚乙烯(XLPE)具有良好的绝缘性能、介电性能和化学稳定性等,是目前全世界电力行业中最常用的高压电缆绝缘材料[1-8]。其主要是采用交联技术将聚乙烯从线性链状高分子热塑性材料改变为分子链交叉联结立体网状结构的热固性材料,其中主要应用过氧化物化学交联法,过氧化二异丙苯(DCP)为常用交联剂[4]。在交联过程中,DCP受热分解生成苯乙酮、枯基醇和α-甲基苯乙烯等多种副产物[4-8]。

交联副产物等杂质中含有极性分子,易导致空间电荷积聚,引起电场畸变,绝缘材料老化,严重时会造成局部放电和绝缘击穿[5-6],因此为了减少交联副产物对电缆绝缘性能的影响,需要对XLPE电缆进行脱气处理。近年来,国内外学者陆续开展了脱气处理过程对电缆绝缘性能影响的研究。其中,对交联副产物含量变化、空间电荷积聚、介电性能影响的研究尤为突出。一些学者研究了交联副产物含量随脱气处理时间的变化,认为脱气处理有助于副产物含量减少,改善XLPE电缆绝缘的介电性能和力学性能等[4,7,9-12],但对其微观变化机理研究尚不明确。一些学者认为:交联副产物在XLPE内部以深能级陷阱的形式存在,对内部缺陷的产生具有重要影响[4,12],易在直流电场下解离形成异极性电荷,造成空间电荷积聚,破坏绝缘层结构,而脱气处理可以有效改善XLPE电缆的空间电荷特性[5-6,12-16]。

这些报道主要集中在介电性能和空间电荷等方面的研究,较少涉及XLPE内部聚集态及链结构随脱气处理过程变化的研究,即使有少数报道研究了脱气处理对绝缘材料结晶形态的影响,但还不够深入,特别是脱气处理过程中聚集态结构与链结构的变化机制还不明确[17-18]。一些文献[4,7,10]均单纯地以质量损失研究脱气处理效果而忽略了具体副产物的变化情况,仅将材料性能的变化归结于副产物含量的变化,没有对其微观结构的变化进行深入探究,忽视了微观结构对宏观性能的决定性影响。同时,多数电缆制造厂家将110 kV电缆的脱气时间控制在6、7天,但缺乏理论依据,而且很多在实验室条件下进行的脱气处理只针对电缆切片[8,11-12],这显然有悖于实际的脱气工艺。

本文以聚集态结构与链结构变化为切入点,对完整切段110 kV XLPE电缆进行持续脱气处理,并对不同脱气时间的XLPE材料进行拉伸测试、交联度测量、红外光谱分析、差示扫描量热分析(DSC)及扫描电镜分析(SEM)。通过研究实验结果与脱气处理时间的关系,深入分析电缆绝缘材料内成分变化、微观聚集态及链结构变化与宏观性能表现的联系机理,构建脱气处理过程XLPE电缆绝缘层材料内部微观聚集态及链结构变化模型,对其理化性能与力学性能的变化进行解释,研究结果对XLPE电缆的脱气工艺优化具有重要意义。

1 实验部分

1.1 试样制备及实验方法

本文实验对象为110 kV XLPE电力电缆(含外半导电层),未经任何处理,铜芯截面积为800 mm2,直径约为72 mm,绝缘厚度约为20 mm,在生产当天即切成了段状电缆进行实验。

脱气处理参考生产企业在实际生产中采用的70 ℃脱气处理温度。除留下一段未处理试样作为对照外,取7段电缆置于温度为70 ℃具有自动换气功能的恒温烘箱(最高温度为200 ℃,额定功率为1.8 kW)进行处理。脱气处理时间分别为48、96、168、240、336、456和600 h,在每个时间节点,从烘箱中取出一段电缆,在环境温度下让电缆自然冷却并避免阳光直射。

将每次取出的脱气处理后的电缆绝缘段沿线芯径向分为外、中、内3层[4,7,17],对每层绝缘用电缆切片机进行切样,取样时尽量保证从电缆切片的中心位置取样,厚度约为0.5 mm。实验样品及取样部位如图1所示。

(a)实验样品

(b)取样部位图1 实验样品及取样部位示意图

1.2 测试方法

红外光谱测试:采用红外光谱仪(IR Prestige-21,日本)对电缆切片进行测试,测量分析脱气处理前后XLPE电缆绝缘层中交联副产物的残余量,扫描的范围为4 000~400 cm-1。

DSC测试:在每层切片上进行取样,使试样质量保持在9.1~9.5 mg之间,采用差式量热扫描仪(DSC 822e,梅特勒,瑞士)进行热性能测试,以10 ℃/min的升温速率将试样从30 ℃加热到150 ℃,恒温保持5 min后,再以5 ℃/min的速率降温到30 ℃。

SEM分析:采用扫描电子显微镜(SEM,VE-9800S,基恩士,日本)观察脱气前后XLPE绝缘材料显微结构变化。首先,将98%浓硫酸和高锰酸钾粉末(质量比为20∶1)配制成混合溶液;然后将试样完全浸没在混合溶液里进行4 h的腐蚀处理,每0.5 h用玻璃棒搅拌一次;待腐蚀结束后,取出试样先用清水冲洗,再用超声波清洗5~10 min,然后在室温下晾干;最后对腐蚀过的试样上下表面喷涂金电极后进行观测。

交联度测量:采用平衡溶胀法测量交联度,首先选取厚度为0.2 mm左右的XLPE电缆绝缘切片,精确称取0.18~0.25 g,置于Φ40 mm×70 mm称量瓶中;然后以质量比为1∶1的比例,加入二甲苯和环己烷至称量瓶瓶颈处。盖紧盖子放入电热鼓风干燥箱中在90 ℃下进行溶胀,充分溶胀后趁热倒出溶液(含未交联部分);最后将未溶解的试样放在电热干燥箱中在90 ℃下干燥至恒重,冷却称量,计算交联度。计算公式为

式中:G为交联度;m1为溶胀前试样的质量;m0为充分溶胀后试样的质量。

本文测试了不同溶胀时间对试样交联度的影响,最终将XLPE试样的溶胀时间定为8 h。

拉伸实验:采用5 kN拉力机(CMT-4503,美斯特工业系统有限公司)来测量XLPE电缆绝缘材料的拉伸性能,试样制成哑铃状,拉伸速度为100 mm/min,每组至少完成5个有效试样。

2 实验结果及讨论

2.1 红外光谱测试结果及分析

对XLPE电缆切片进行红外光谱扫描,结果如图2所示,其中纵坐标为透射比,其值越小表示吸收峰值越大,对应的副产物含量越多。从图中看出,在波数为1 635 cm-1、1 690 cm-1和3 369 cm-1处有明显透射峰,分别代表α-甲基苯乙烯、苯乙酮和枯基醇副产物,其中α-甲基苯乙烯含量最少。因此,本文利用透射峰峰值的变化情况对苯乙酮和枯基醇两种副产物含量进行定性分析和比较。

图2 XLPE电缆绝缘材料红外光谱测试图

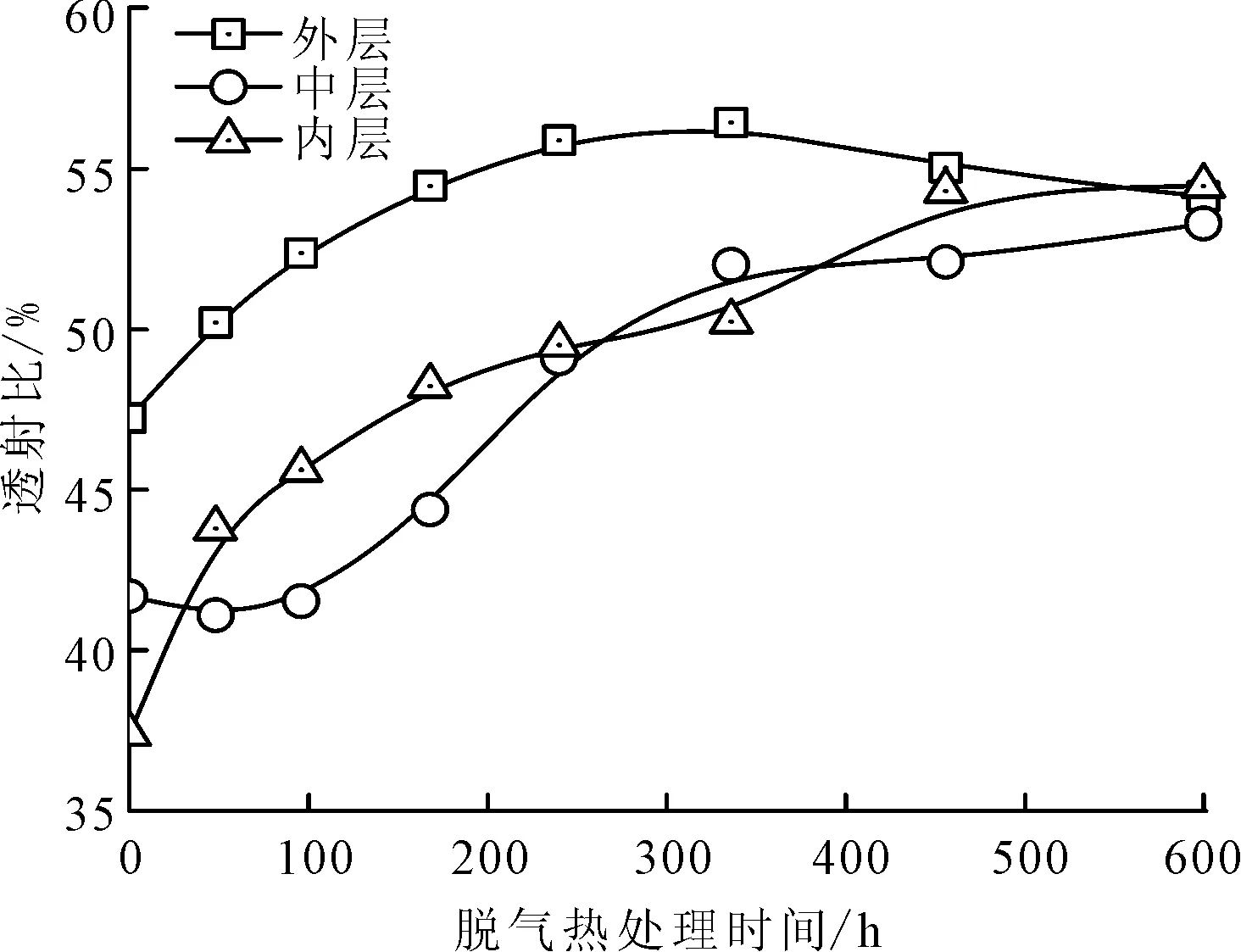

图3为苯乙酮和枯基醇透射峰峰值随脱气处理时间的变化示意图。从图3a可以看出,外层试样的透射比从最初的10%迅速增加,至脱气处理168 h时增加到30%左右,而后趋势变缓至336 h时不再显著变化。中层和内层试样的透射比增大速度要缓慢许多,内层试样几乎要等到处理时间超过168 h后才开始逐渐增大。透射比的变化表明,外层试样挥发速度明显优于中层和内层试样,绝缘层厚度对苯乙酮的释放效果影响较大。从图3b看出,枯基醇透射比相较苯乙酮而言偏大,说明其含量少于苯乙酮,但变化情况同样随着脱气时间的增加而出现拐点,之后不再明显增加,外层和中层的拐点均出现在336 h,内层的拐点稍有延迟,各层试样之间的峰值相差不大,说明枯基醇的挥发受电缆厚度的影响较小。

(a)苯乙酮

(b)枯基醇图3 苯乙酮和枯基醇透射峰值随脱气时间的变化

因此,脱气处理可以使XLPE电缆绝缘内部的交联副产物得到有效去除,不同副产物的去除时间由于其含量和活性的不同而有所差异。从实验结果可以得出,XLPE电缆合理脱气处理时间应控制在168~336 h之间,小于168 h脱气很不充分,大于336 h则效果不明显,且不经济。

2.2 DSC测试结果及聚集态结构变化模型构建

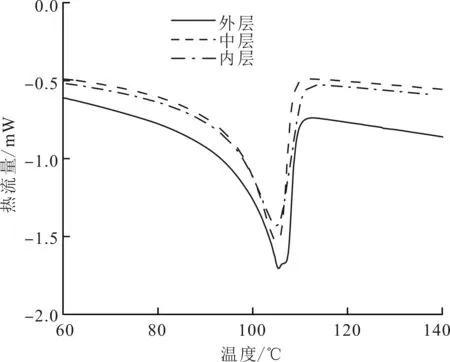

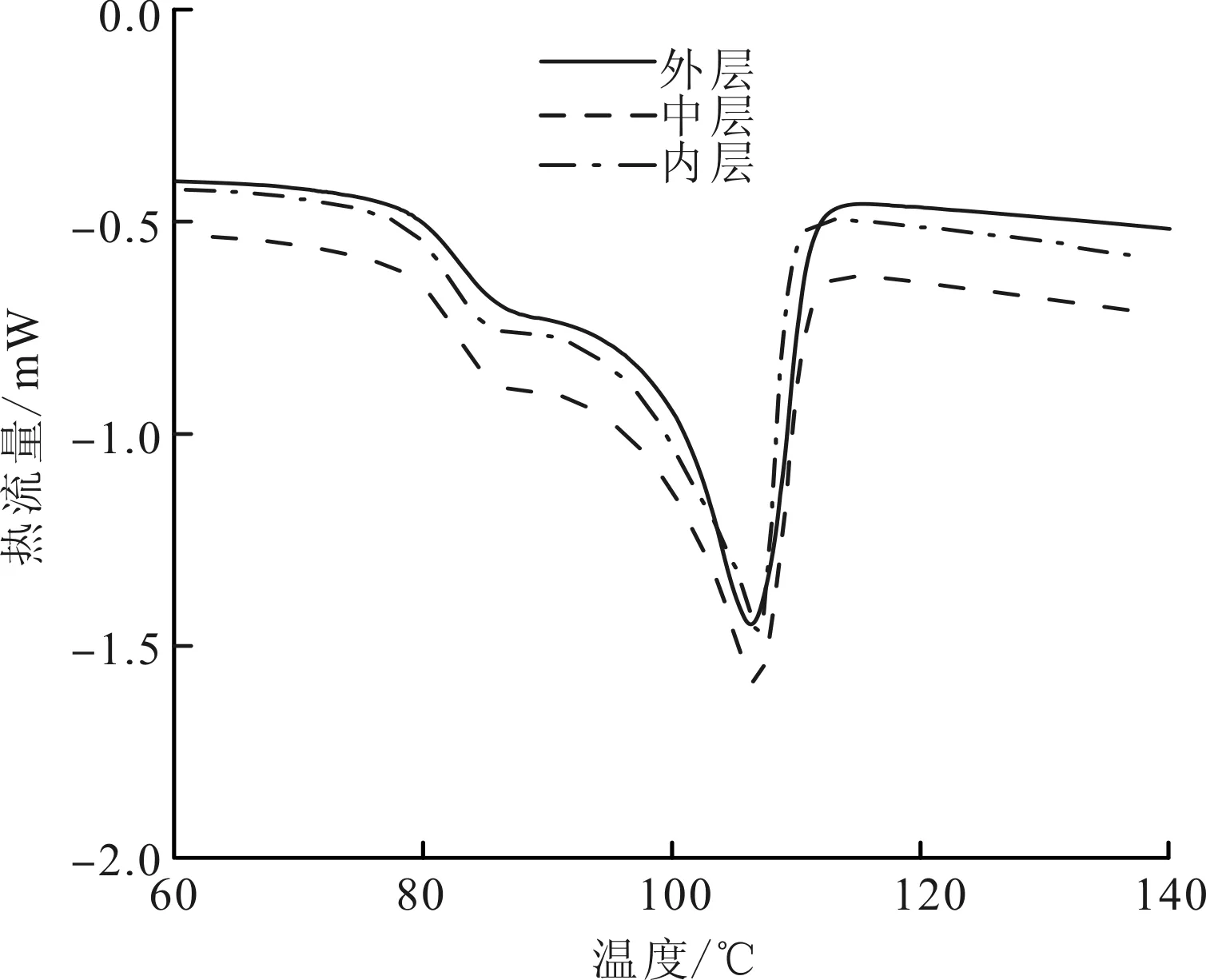

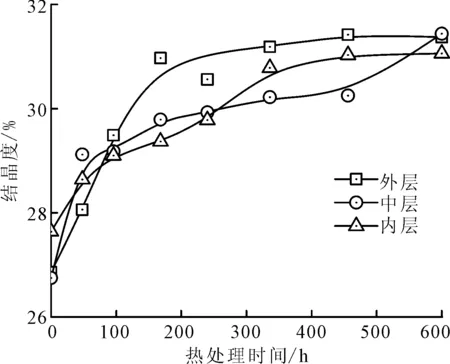

相关研究表明[17],随着脱气处理的进行,XLPE内部晶体结构的差异性逐渐变小,且在DSC实验曲线中80 ℃附近出现吸热肩峰。图4为脱气168 h前后试样DSC实验熔融峰曲线图,可以看出,各层试样均出现了肩峰,且图4a未处理外层试样的熔融峰峰顶出现了分裂的情况;经过脱气热处理后,分裂峰消失,出现图4b中完整的试样熔融单峰。图5给出了各层试样肩峰温度随时间的变化情况,可以看出,XLPE试样各层肩峰温度随脱气时间的增加不断向高温方向移动,在初期速度变化较快,后期逐渐保持稳定。此外,试样结晶度也发生了变化[17],如图6所示,在脱气处理前期结晶度逐渐增大,尤其是168 h之前变化迅速,之后随着脱气时间的增加,增大的趋势逐渐缓慢。在脱气168 h后,外层绝缘结晶度增加约15.3%,中层和内层的结晶度也得到改善,分别增加约11.4%和6.3%。

(a)脱气前

(b)脱气后图4 XLPE电缆试样脱气前后(168 h)的DSC曲线熔融峰示意图

图5 各层试样肩峰温度的变化情况

图6 各层试样结晶度随脱气处理时间的变化情况

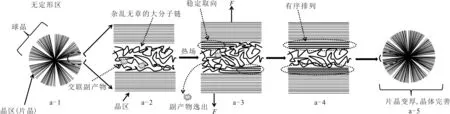

一般认为,XLPE作为一种半结晶态聚合物,其结晶过程主要为晶核的形成和晶粒的生长两个过程,而其结晶形态为由径向发射生长的微纤组成的球晶,这些微纤就是长条状的晶片[18-19]。由图3~图5可知,随着脱气处理的进行,XLPE绝缘内部晶体结构发生了变化。对此,本文针对脱气处理过程中XLPE内部晶体结构的变化构建了聚集态结构变化模型,如图7所示。图7a为晶粒生长模型,其中(a-1)为XLPE的半结晶形态示意图,由晶区和无定形区组成。晶区内多为排列有序的片晶成核生长形成的球晶[8,14],

片晶则是由无数排列有序的分子

链组成;无定形区则为杂乱无章分布的分子链,其中交联副产物少量存在于晶区与晶区之间的缺陷中,更多存在于无定形区中,其局部放大示意图如(a-2)所示。随着脱气处理的进行,热场会在片晶上产生某种热膨胀力F[8],如(a-3)所示。一方面,在热膨胀力的作用下,片晶之间的距离被拉大,为无定形区中大分子链的活动提供了空间;另一方面,大分子链由于热场的存在获得了更大的能量,活性增加,在受力方向逐渐稳定取向,有序地排列于片晶旁边,促近片晶生长,片晶厚度随之增加,球晶更加完善。同时,随着脱气的进行,热场增加,交联副产物获得足够能量,并受到由于无定形区中大分子链的运动排序而产生的排挤力,逐渐从XLPE内部逸出,反应到红外光谱上对应的透射峰值增大。这样的变化在脱气处理过程中不断发生,杂乱的大分子链逐渐有序排列,如(a-4)所示,最终形成(a-5)所示的更加完善的球晶。

与此同时发生的还有晶核的形成,晶核的形成分为均相成核和异相成核,异相成核是指分子被吸附在固体杂质表面或溶体中存在的未破坏的晶种表面而形成晶核的过程。电缆中含有未除去的交联副产物等杂质,而有些杂质能促进晶体结晶。已有文献表明,苯乙酮对XLPE试样中的晶核形成具有很大的改善作用[18]。晶核形成模型如图7b所示,由前面红外光谱测试结果可知,

XLPE在交联过程中

(a)晶粒生长模型

(b)晶核形成模型图7 XLPE电缆绝缘内部聚集态结构变化模型

生成了多种交联副产物,其中苯乙酮含量最多。在脱气处理过程中,分子被吸附在交联副产物苯乙酮表面,如(b-1)所示;由于苯乙酮的成核作用,晶核逐渐得以形成,如(b-2)所示;随着脱气处理的进行和球晶的发展,这些晶核不断分枝生长形成片晶,片晶逐渐增厚,其中(b-3)描述了片晶逐渐生长过程,最后逐渐形成球状外形,长成(b-4)所示的新的小球晶。

以上两种晶体变化现象在脱气处理前期(168 h之前)发生频繁,随着脱气处理进行,在168~336 h之间,此现象逐渐减少,直至脱气后期,此现象不再发生,晶体性能也不再明显变化。正是因为这两种模型的共同作用,随着脱气处理的进行,XLPE绝缘内部晶片厚度不断增加,晶体更加完善,熔点变大,DSC实验中出现了逐渐向高温方向移动的肩峰,结晶度也大幅增加。随着脱气时间的增加,苯乙酮等副产物大量挥发,异相成核作用(如模型7b所示)受到抑制,同时由于脱气温度不足够高,导致XLPE内部更大的分子链段活动性不强,晶体生长到一定程度时,阻碍了晶粒的进一步长大,绝缘材料内部聚集态变化被限制。因此,DSC实验曲线出现了后期变化慢的现象,这一规律与结晶度的变化规律一致,而中层和内层试样中苯乙酮等副产物挥发较慢,外层试样结晶度稳定后他们的结晶度仍有所增加。

2.3 SEM扫描结果及分析

本文对不同脱气时间试样进行了SEM分析,如图8所示。从中可以看出,未脱气外层试样球晶尺寸差别明显,存在许多尺寸较小的球晶,在脱气热处理168 h后,球晶尺寸明显增大。未脱气的中层试样中也有许多小球晶,球晶尺寸略大,脱气处理后,球晶大小变化不明显。内层试样在脱气前球晶尺寸最大,球晶大小最均匀,在脱气处理后,边缘处出现了一些小球晶。这可能是由于在交联结束后的冷却过程中,越靠外层材料的冷却速度越快,保持最佳结晶温度的时间越短,这样就导致了外层试样球晶的生长受到影响,出现球晶大小不一的现象,而脱气处理由外向内产生的热应力会促进绝缘层中大量的小尺寸球晶的生长完善,发生晶粒生长现象,尤其是外层试样的变化尤为显著。相比与外层试样,中层试样原本球晶尺寸就较大,脱气处理对球晶的完善作用不如外层试样那么明显。内层试样在生产中结晶温度较长,球晶本身较为完善,大球晶尺寸变化不大。但是如图7b所示,由于交联副产物的成核效应,形成了一些新的晶核并成长为小尺寸球晶。因此,SEM扫描结果很好地验证了前面构建的XLPE电缆绝缘材料内部聚集态结构变化模型。

同时,XLPE电缆外层试样的球晶尺寸在脱气处理后的显著变化也可以解释图4中试样的DSC熔融峰曲线变化情况。球晶的尺寸对应DSC曲线中的熔融温度,未处理外层试样的熔融峰峰顶出现了分裂的情况,说明了未处理外层试样中球晶尺寸分散性较大,且尺寸小一些的球晶更多。这种分散性反应到SEM图像中就出现了图8a中的情况,但试样经过脱气热处理后,球晶尺寸分布得到了极大改善,反应到DSC曲线中便有完整的试样熔融单峰。

(a)外层未处理试样 (b)中层未处理试样 (c)内层未处理试样

2.4 交联度测试结果及链结构变化模型构建

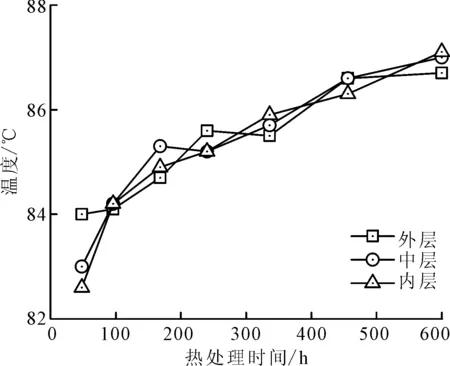

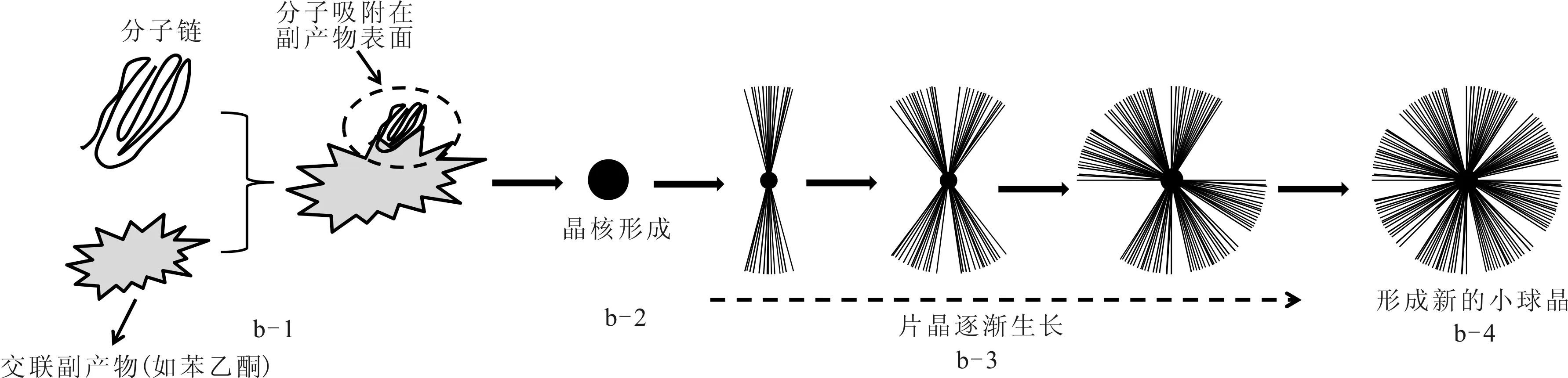

在交联生产过程中,XLPE电缆绝缘内部大分子链上难免会残留一定的自由基,而在脱气处理的热作用下,一定范围内的自由基相互作用可能导致再次交联。因此,本文对脱气处理过程中各试样进行了交联度测量,结果如图9所示。

图9 不同脱气热处理时间后各层试样交联度的变化

图10 XLPE电缆绝缘内部链结构变化模型

从图中可以看出,原始试样的各层交联度略有差异,其中外层交联度偏小,中层次之,内层试样交联度偏大。这可能是因为在电缆交联后的冷却过程中,越靠近电缆表面的位置冷却速度越快,温度保持时间越短,XLPE外层试样在此阶段的交联程度不如内部充分。经过脱气热处理后,各层试样的交联度略有增大,外层试样尤为明显。这种交联度的增加在脱气前48 h内变化最为显著,而后随脱气热处理时间的增加不再发生明显变化,说明在脱气处理前期,XLPE电缆内部确实发生了再交联现象,链结构发生了变化,构建变化模型如图10所示。在XLPE电缆交联结束的冷却过程中,绝缘层内大分子链运动状态被冻结,失去运动活性,当对其进行脱气热处理时,热场发挥作用,使高分子链段获得一定活性,在一定范围内移动或转动,大分子链上残余的可交联自由基就会相遇并进一步反应结合,更多的大分子链相互连接,发生再交联现象,完善已有的网状链结构。故未脱气外层试样由于交联度偏小,说明残余的可交联自由基较多,交联度在脱气热处理前期出现了明显的增大,而中层和内层试样由于未脱气时交联度较大,说明内部链段上残余的可交联自由基较少,在脱气热处理过程中交联度变化相对略小。随着脱气的进行,一方面由于残余可交联的自由基逐渐消耗殆尽,另一方面由于脱气处理温度偏低,提供的再交联贡献有限,因此各层试样的交联度不再明显增大。

2.5 拉伸实验测试结果与分析

随着脱气处理的进行,XLPE电缆的拉伸强度和断裂伸长率均逐渐变大。本文以断裂伸长率为例,研究不同脱气处理时间XLPE材料的断裂伸长率的变化情况,对数据进行非线性拟合,如图11所示。对于未经脱气处理的XLPE电缆,外层的断裂伸长率最大,中层次之,内层最小。随着脱气时间的增加,XLPE电缆绝缘材料各层的断裂伸长率逐渐增大,变化趋势均出现了拐点,其中外层的拐点在178 h左右,中层和内层的拐点分别在335 h和264 h左右,并且从变化最大值可看出,各层的断裂伸长率均在脱气处理作用下增加了约6%。

图11 XLPE电缆各层试样断裂伸长率随脱气时间变化的情况

一方面,高聚物力学性能的变化与球晶的大小有密切的关系,球晶尺寸越大则力学性能越差,这是由于小球晶的晶片之间和球晶之间的连结链较多,而连结链的多少是决定结晶高聚物力学强度的重要因素[19]。未脱气时,XLPE电缆外层球晶尺寸较小,内层和中层试样球晶尺寸较大,这符合图11中外层试样断裂伸长率较大的实验结果。随着脱气的进行,XLPE绝缘内部不断发生着球晶的完善和晶核的生成,而晶核的生成会产生更多小球晶,进而搭建更多的连结链,造成断裂伸长率增大。因此,在脱气前期,晶核的生成对断裂伸长率增大的贡献略大,进一步验证了XLPE电缆绝缘材料内部聚集态变化的存在。

另一方面,由交联度测试结果及构建的链结构变化模型可以解释,在脱气处理前期,绝缘材料内部发生再交联,使XLPE电缆绝缘材料内部网状结构更加完善,导致断裂伸长率增加,尤其是外层试样变化最为明显。与外层试样所不同的是,中层和内层试样由于残余的可交联自由基较少,其交联度没有在脱气处理前期出现明显增加,这导致中层和内层试样的断裂伸长率在脱气热处理过程开始时增加幅度不如外层试样。随着脱气处理的继续进行,首先链结构的变化逐渐趋缓,网状结构无法进一步完善,而聚集态结构仍在变化,断裂伸长率因此持续增加。在脱气处理进行至168 h时,外层试样的晶核形成现象逐渐受限,聚集态变化逐渐停止,小球晶无法进一步生成,断裂伸长率不再增加;中层和内层试样由于苯乙酮随脱气热处理时间的增加挥发较慢,因此新生成的小尺寸球晶对断裂伸长率的改善作用更持久,其断裂伸长率需要后期较长脱气时间下才能增加到稳定状态。

综上所述,在XLPE电缆脱气处理过程中,其内部发生着聚集态结构和链结构的变化。在脱气处理前期,链结构变化先发生,持续时间较短,而聚集态结构变化持续时间较长。两种内部结构的变化都对绝缘材料宏观断裂伸长率的增加起到一定促进作用。

3 结 论

本文通过红外光谱、DSC、断裂伸长率、SEM及交联度测量,研究了交联副产物的变化情况,以及XLPE电缆绝缘材料内部在脱气处理过程中聚集态及链结构发生的变化,提出了聚集态结构和链结构变化模型。

(1)脱气处理有助于消除XLPE内部的交联副产物。整体上,苯乙酮含量随脱气热处理进行至168 h时大幅减少,而后减少趋势变缓,直至336 h时不再显著变化,且受绝缘厚度影响较大;枯基醇含量偏少,减少速度相对较慢,随脱气热处理进行至336 h后减少速度明显变缓,且受绝缘厚度影响小。实验结果表明,XLPE电缆合理脱气处理时间应控制在168~336 h之间。

(2)脱气处理前期,由于再交联作用,XLPE绝缘材料内部链结构发生变化,断裂伸长率增加,同时由于脱气处理的热效应和交联副产物成核作用,材料内部还发生着晶核形成和晶粒生长现象,新的小球晶不断生成,进一步促进断裂伸长率的增加,且内部球晶不断完善,结晶度不断增大。随着脱气进行,交联剂最先消耗殆尽,然后交联副产物也逐渐挥发,再交联、晶粒生长和晶核形成现象被抑制,断裂伸长率、球晶大小以及结晶度在后期趋于稳定。

(3)基于晶体结构及交联度变化的分析,提出了脱气处理过程中XLPE电缆绝缘材料内部聚集态结构和链结构的变化模型,其中聚集态结构变化包括晶粒生长和晶核形成两个过程,链结构变化即内部再交联过程。链结构变化持续时间较短,聚集态结构变化持续时间较长,两种变化都对XLPE电缆绝缘宏观断裂伸长率的增加起到一定促进作用。

参考文献:

[1]KHAN M Y A, KOO J Y. Neural network based diagnosis of partial discharge defects patterns at XLPE cable under DC stress [J]. Electrical Engineering, 2017, 99(1): 119-132.

[2]ZHOU Fusheng, LI Jianying. Investigation of charge trapping and detrapping dynamics in LDPE, HDPE and XLPE [J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2016, 23(6): 3742-3751.

[3]陈智勇, 罗传仙, 张静, 等. 电老化与加速水树老化对交联聚乙烯绝缘理化特性的影响 [J]. 西安交通大学学报, 2015, 49(4): 32-39.

CHEN Ziyong, LUO Chuanxian, ZHANG Jing, et al. Electrical aging test and accelerated water tree aging test for physicochemical properties of XLPE insulation [J]. Journal of Xi’an Jiaotong University, 2015, 49(4): 32-39.

[4]欧阳本红, 赵健康, 李欢, 等. 交联副产物对高压XLPE电缆绝缘介电和力学性能的影响 [J]. 绝缘材料, 2015(5): 31-34.

OUYANG Benhong, ZHAO Jiankang, LI Huan, et al. Influence of crosslinking by-products on dielectric and mechanical properties of XLPE Cable Insulation [J]. Insulation Material, 2015(5): 31-34.

[5]欧阳本红, 赵健康, 周福升, 等. 基于等温表面电位衰减法的直流电缆用低密度聚乙烯和交联聚乙烯陷阱电荷分布特性 [J]. 高电压技, 2015, 41(8): 2689-2696.

OUYANG Benhong, ZHAO Jiankang, ZHOU Fusheng, et al. Characteristics of trapped charge distribution in LDPE and XLPE used in DC cables based on isothermal surface potential decay method [J]. High Voltage Engineering, 2015, 41(8): 2689-2696.

[6]钟琼霞, 兰莉, 吴建东, 等. 交联副产物对交联聚乙烯中空间电荷行为的影响 [J]. 中国电机工程学报, 2015, 35(11): 2903-2910.

ZHONG Qiongxia, LAN Li, WU Jiandong, et al. The influence of cross-linked by-products on space charge behaviour in XLPE [J]. Proceedings of the CSEE, 2015, 35(11): 2903-2910.

[7]LI Huan, LI Jianying, WANG Qimeng, et al. Investigation of dielectric and mechanical properties of undegassed XLPE cable with thermal treatment [J]. High Voltage Engineering, 2015, 41(4): 1237-1242.

[8]詹威鹏, 褚学来, 申作家, 等. 加速热氧老化中交联聚乙烯电缆绝缘聚集态结构与介电强度关联性研究 [J]. 中国电机工程学报, 2016, 36(17): 4770-4777.

ZHAN Weipeng, CHU Xuelai, SHEN Zuojia, et al. Study on aggregation structure and dielectric strength of XLPE cable insulation in accelerated thermal-oxidative aging [J]. Proceedings of the CSEE, 2016, 36(17): 4770-4777.

[9]周韫捷, 李红雷, 王琦梦, 等. 加速热老化对XLPE电缆绝缘力学性能和介电性能的影响研究 [J]. 华东电力, 2014, 42(8): 1606-1610.

ZHOU Yunjie, LI Honglei, WANG Qimeng, et al. Effect of accelerated thermal aging on mechanical and dielectric properties of XLPE cable insulation [J]. East China Electric Power, 2014, 42(8): 1606-1610.

[10] LI H, LI J, JIA R, et al. Role of degassing process on dielectric performance of XLPE cable insulation [C]∥Properties and Applications of Dielectric Materials. Piscataway, NJ, USA. IEEE, 2015: 168-171.

[11] ANDREWS T, HAMPTON R N, SMEDBERG A, et al. The role of degassing in XLPE power cable manufacture [J]. IEEE Electrical Insulation Magazine, 2006, 22(6): 5-16.

[12] 朱永华, 高小庆, 杨娟娟, 等. 等温松弛电流法在高压交联聚乙烯绝缘交流电缆状态评估中的应用 [J]. 高电压技术, 2016, 42(2): 513-521.

ZHU Yonghua, GAO Xiaoqing, YANG Juanjuan, et al. Application of isothermal relaxation current technique in condition assessment for XLPE HVAC cables [J]. High Voltage Engineering, 2016, 42(2): 513-521.

[13] KATO T, ONOZAWA R, MIYAKE H, et al. Properties of space charge distributions and conduction current in XLPE and LDPE under DC high electric field [J]. Electrical Engineering in Japan, 2016, 198(3): 19-26.

[14] LÜ Z, CAO J, WANG X, et al. Mechanism of space charge formation in cross linked polyethylene (XLPE) under temperature gradient [J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2015, 22(6): 3186 -3196.

[15] 欧阳本红, 赵健康, 陈铮铮, 等. 老化方式对交流交联聚乙烯电缆空间电荷分布的影响 [J]. 高电压技术, 2012, 38(8): 2123-2128.

OUYANG Benhong, ZHAO Jiankang, CHEN Zhengzheng, et al. Influence of aging mode on space charge distribution of AC XLPE cables [J]. High Voltage Engineering, 2012, 38(8): 2123-2128.

[16] 刘通, 傅明利, 侯帅, 等. 温度梯度影响高压直流电缆用交联聚乙烯中空间电荷分布的作用机理 [J]. 高电压技术, 2015, 41(8): 2665-2673.

LIU Tong, FU Mingli, HOU Shuai, et al. Mechanism of space charge distribution in XLPE used in HVDC cables under temperature gradient [J]. High Voltage Engineering, 2015, 41(8): 2665-2673.

[17] YU X, GAO P F, PENG X Y, et al. Effect of degassing treatment on the crystalline morphology of XLPE insulation used for 110 kV XLPE cable [J]. Materials Science Forum, 2016, 868: 33-37.

[18] 朱晓辉, 杜伯学, 高宇, 等. 交联工艺对交联聚乙烯结晶形态的影响 [J]. 绝缘材料, 2010, 43(6): 44-47.

ZHU Xiaohui, DU Boxue, GAO Yu, et al. Effects of cross-linking process on crystallinity of XLPE [J]. Insulating Materials, 2010, 43(6): 44-47.

[19] 何曼君. 高分子物理 [M]. 上海: 复旦大学出版社, 2007: 181-214.