喷嘴数和温比对旋流冷却流动和传热特性的影响

范小军, 邹佳生, 周源远, 李亮

(1.西安交通大学能源与动力工程学院叶轮机械研究所, 710049, 西安;2.陕西省叶轮机械及动力装备工程实验室, 710049, 西安)

燃气轮机热效率和输出功率随着进口燃气温度的升高而提高,但叶片材料耐热极限远低于燃气温度,尤其对于承受更高热负荷的叶片前缘区域,需要更加高效可靠的叶片冷却技术[1]。最新发展的旋流冷却技术以高传热强度和小流动阻力等优点,成为叶片前缘冷却研究的重要课题。

Glezer等首次将旋流冷却技术应用于燃气轮机叶片中,对3种旋流腔结构的流动换热特性进行了比较[2]。Kreith等发现高速旋流可以大幅减薄热边界层,从而提高壁面换热强度[3]。Ling等实验对比了旋流冷却和常规冲击冷却的传热特性,结果表明随着质量流量的增加,旋流冷却效果与冲击冷却相当,且换热系数分布更加均匀[4]。Hedlund等实验研究了温比在0.60~0.95和雷诺数在6 000~20 000范围内的两个喷嘴的旋流腔冷却特性,结果表明温比的增加使得传热效果降低[5-7]。Du等研究了湿蒸汽温比对旋流冷却的影响,发现温比越高,平均努塞尔数Nua越小[8]。杜长河等完善了涡轮叶片前缘旋流冷却模型,数值研究了喷嘴几何尺寸和气动参数对旋流冷却特性的影响,发现喷嘴数对旋流冷却传热有着重要影响,喷嘴数存在最优值[9]。

目前关于旋流冷却的实验和数值模型均不够完善,喷嘴为冷气进口,各喷嘴边界条件完全相同,但实际叶片前缘冷却冷气来源于中弦区蛇形通道,该通道相当于旋流冷却的进气腔室,起到为喷嘴分配冷气的作用,因而不同喷嘴进气参数不再相同。Hedlund等在实验中虽然加入了进气腔室,但只研究了两个喷嘴结构,且旋流腔室还是基于简单的圆管模型[5-7]。基于以上研究的不足,本文根据实际燃气轮机前缘结构进一步完善了旋流冷却模型,建立了含有进气腔室的旋流腔结构,探讨了喷嘴数和温比对旋流冷却特性的影响,以期为涡轮叶片冷却系统设计提供参考。

1 计算模型和数值方法

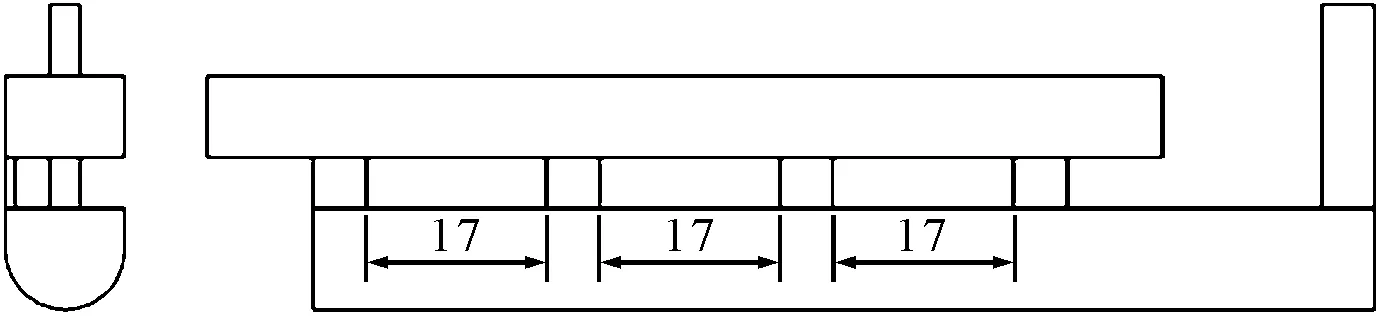

如图1所示,本文采用的计算模型根据某实际燃气轮机前缘结构建立,引入了进气腔室。冷气从进气腔室进入,由喷嘴自行分配流量,切向射入旋流腔,形成高速旋流强烈冷却高温靶面。图2给出了5种旋流冷却结构几何模型及尺寸,5种结构喷嘴数(N=2,3,4,5,6)不同,其余参数均保持一致。

图1 叶片前缘腔体结构示意图

(a)N=2

(b)N=3

(c)N=4

(d)N=5

(e)N=6图2 不同喷嘴数旋流腔几何尺寸

图3给出了N=2的旋流结构网格细节图,其余结构网格与之类似。计算网格由ICEM软件生成,主体网格采用H型网格划分,旋流腔采用C型网格划分,所有壁面处网格进行加密处理。利用ANSYS CFX软件求解全三维RANS方程,并进行流动换热模拟,总体计算精度为二阶。

图3 N=2的旋流结构网格图

定义温比为

φ=Ti/Tt

(1)

式中:Ti为进口总温;Tt为靶面总温。本文计算了5种结构下φ=0.5,0.6,0.7,0.8时的总计20种工况,边界条件如下:进口雷诺数Re=10 000,进口湍流强度为5%;靶面总温为1 600 K,改变进口总温以控制温比;出口静压为0.15 MPa,其他壁面为绝热体,所有壁面保持速度无滑移。

针对5种不同喷嘴数的结构,本文在φ=0.5的情况下分别进行了网格无关性验证,如图4所示。最终选择的网格数满足网格无关性的需求,具体数值已在图中标示出。经计算,选用的网格靶面平均y+满足低雷诺数湍流模型y+小于1的要求。

图4 各旋流结构网格无关性验证图(φ=0.5)

作者在之前的工作中对湍流模型进行了详细的验证[10],结果表明k-ω湍流模型在流动传热问题中具有最高的精度。因此,本文不再赘述湍流模型的验证,计算均采用k-ω湍流模型。

2 结果分析

本文探讨喷嘴数和温比对旋流冷却流动和传热特性的影响,主要从流动状况、压力分布及换热强度等方面进行分析,各评价参数定义如下。

定义无量纲压力系数Cps来描述冷气的静压

Cps=(P-Pso)/(Pti-Pso)

(2)

式中:P为静压;Pso为出口静压;Pti为进口总压。

利用努塞尔数Nu来表征换热强度

Nu=qwDl/(Tw-Ti)λ

(3)

Nu∞=0.023Re0.8Pr0.4

(4)

式中:qw为靶面热流密度;Dl为旋流腔横截面水力直径;Tw为靶面温度;λ为导热系数;Nu∞为充分发展的无旋流管内流动换热强度,采用Dittus-Boelter传热关联式。

定义无量纲流阻系数f来描述压力损失

f=2(Psi-Pso)Dl/(ρU2L)

(5)

f∞=0.316 4Re-0.25

(6)

式中:Psi为进口静压;ρ为冷气密度;U为进口平均速度;L为腔体长度;f∞为充分发展的无旋流管内流动流阻系数,采用Blasius阻力系数方程。

定义综合换热因子j来综合评价冷却特性

j=(Nua/Nu∞)/(f/f∞)1/3

(7)

2.1 喷嘴数的影响

本节讨论φ=0.5时喷嘴数对流动和传热的影响,不同温比下喷嘴数的影响规律类似,沿着进气腔冷气流动方向,喷嘴序号依次编为1~N。

进气腔室的引入使得各喷嘴进气参数不再相同,而是受到进气腔结构和喷嘴数的影响。这一改变将影响喷嘴流速分布,进而影响旋流腔内的流动和传热特性。图5给出了各结构在φ=0.5时喷嘴流量分配图。不同结构进口总流量相同,为16.34×10-4kg/s,而各结构始末喷嘴流量增加幅度分别为1.60%、3.00%、5.84%、10.03%及11.37%。沿着冷气在进气腔中的流动方向,喷嘴流量逐渐增加,且喷嘴数越多,始末喷嘴流量变化幅度越大。

图5 各旋流结构喷嘴流量分配图(φ=0.5)

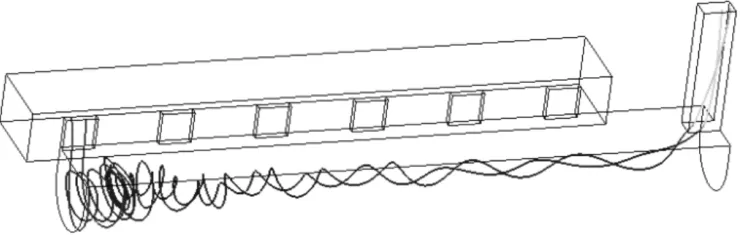

冷气在旋流腔中高速旋转流动,产生高强度、大尺度的流动涡,流动涡沿流动方向产生径向对流现象。图6为5种喷嘴数结构的1号喷嘴流线图。随着冷气从喷嘴射入旋流腔,冷气流速很高,强烈冲刷靶面,减薄热边界层,但沿着流动方向,冷气速度在摩擦阻力和气流掺混耗散作用下快速衰减,径向圆周运动线速度降低,向心运动半径减小,形成径向对流现象。当流动衰减至下一个喷嘴处时,新旧冷气混合,但新冷气流速径向线速度更大,起换热主导作用。随着喷嘴数的增加,在进口总流量一定的前提下,每个喷嘴质量流量减小,因此初始流速降低,冷气流速更易衰减。

(a)N=2 (b)N=3

(c)N=4 (d)N=5

(e)N=6图6 各喷嘴数下第一个喷嘴的流线图(φ=0.5)

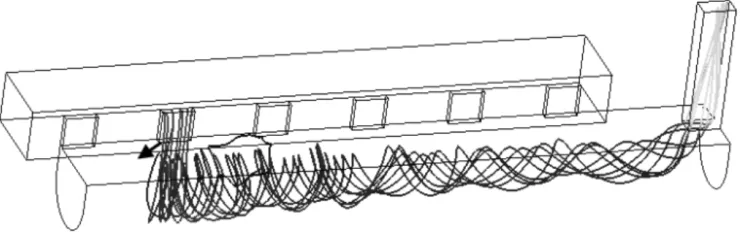

对于其余喷嘴,喷嘴冷气有向四周扩散的趋势,如图7所示。向上游扩散的冷气将与主流发生强烈掺混,一方面使得气流扰动增加,有利于提高靶面的换热强度,另一方面使得流动阻力增加。随着喷嘴数的增加,喷嘴冷气向上游扩散趋势逐渐减弱。该现象产生的原因依旧是喷嘴冷气初始速度随喷嘴数增加而降低,从而喷嘴流速相对于主流更小,冷气扩散作用减弱。这一现象将直接影响到喷嘴附近的换热系数以及整体旋流结构的流动阻力。

(a)N=2 (b)N=4

(c)N=6图7 喷嘴冷气扩散示意图(φ=0.5)

图8给出了各工况流阻系数分布图。对于同一个温比,随着喷嘴数的增加,流阻系数降低,但降低幅度逐渐减小。由此可见:喷嘴数较少时喷嘴冷气流速快,但流动损失大;喷嘴数较多时喷嘴冷却流速慢,但流动损失小。

图8 不同工况下的流阻系数分布图

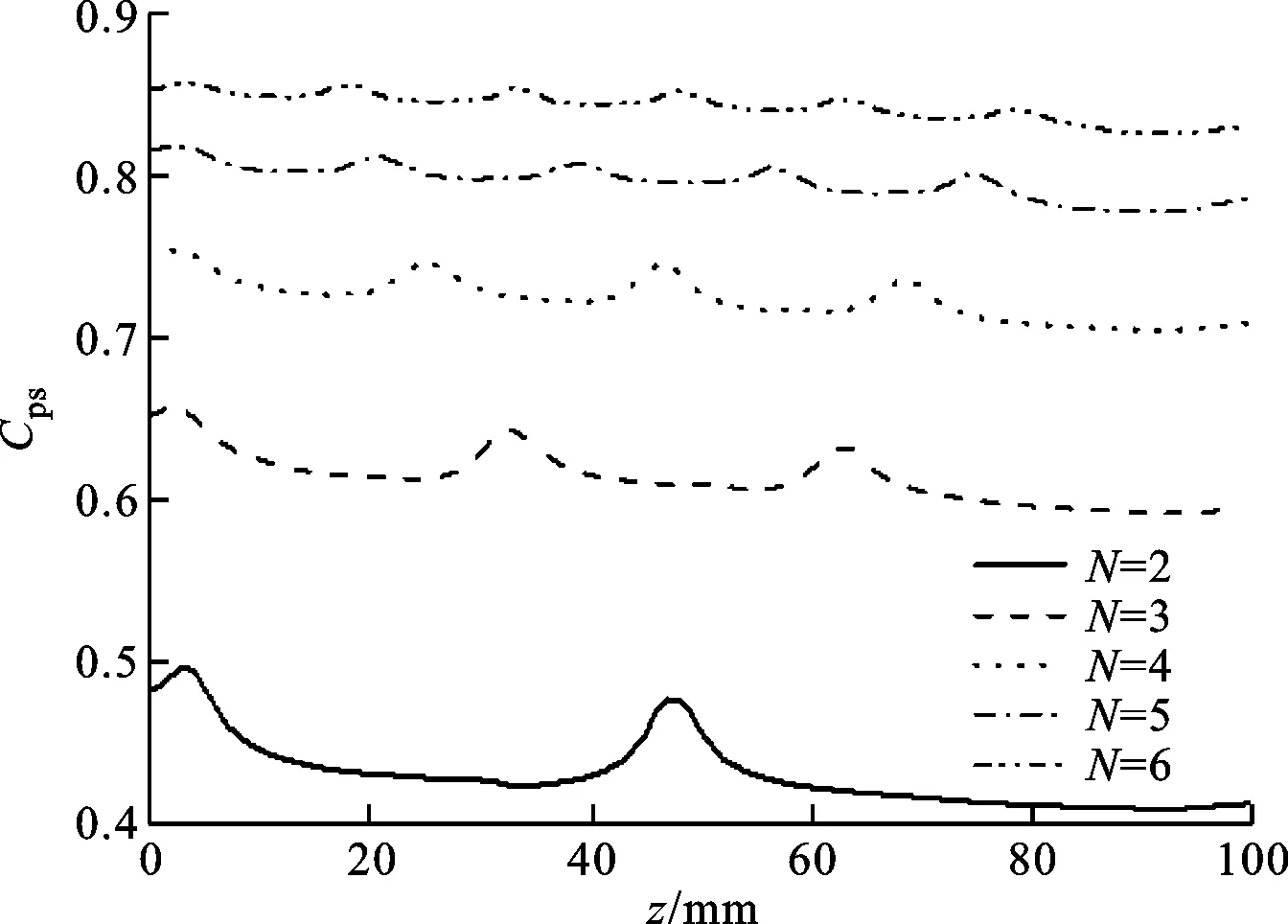

图9给出了不同喷嘴旋流结构的压力系数分布图。各结构压力系数在喷嘴附近均较高。随着喷嘴数的增加,压力系数逐渐提高,但提高幅度减小。此外,压力分布均匀性也随着喷嘴数的增加而增加。这是因为喷嘴数增加导致喷嘴流速降低,速度衰减慢,从而喷嘴附近压力系数与其他位置压力系数更接近,分布更均匀。

图9 不同喷嘴数时周向压力系数沿轴向的分布图(φ=0.5)

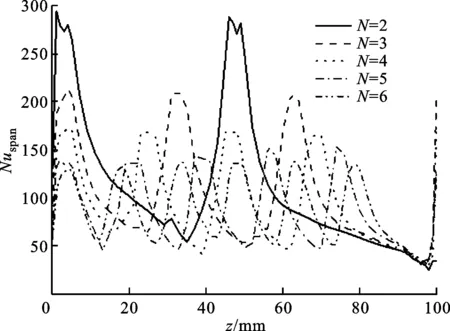

传热强度是评判传热特性的重要参数。图10给出了φ=0.5的工况下不同喷嘴数结构靶面Nu分布云图,图11给出了周向平均努塞尔数Nuspan沿轴向的分布图。为了方便观察,对靶面Nu云图进行降维展开,可以看到:冷气从喷嘴高速冲刷壁面,强烈减薄热边界层,喷嘴附近形成高Nu换热区域;在相邻喷嘴之间区域,冷气流速急剧减小,换热强度降低。此外,喷嘴处换热强度呈现两侧高、中间低的分布趋势。这是因为喷嘴外围冷气会向两侧扩散,与主流冷气发生强烈掺混,增强了喷嘴两侧区域传热。结合图11可知,随着喷嘴数的增加,喷嘴附近换热强度降低,但换热强度分布均匀性提高。

(a)N=2 (b)N=3

(c)N=4 (d)N=5

(e)N=6图10 不同喷嘴数结构靶面Nu分布云图(3D铺展至2D,φ=0.5)

图11 不同喷嘴数时Nuspan沿轴向的分布图(φ=0.5)

2.2 温比的影响

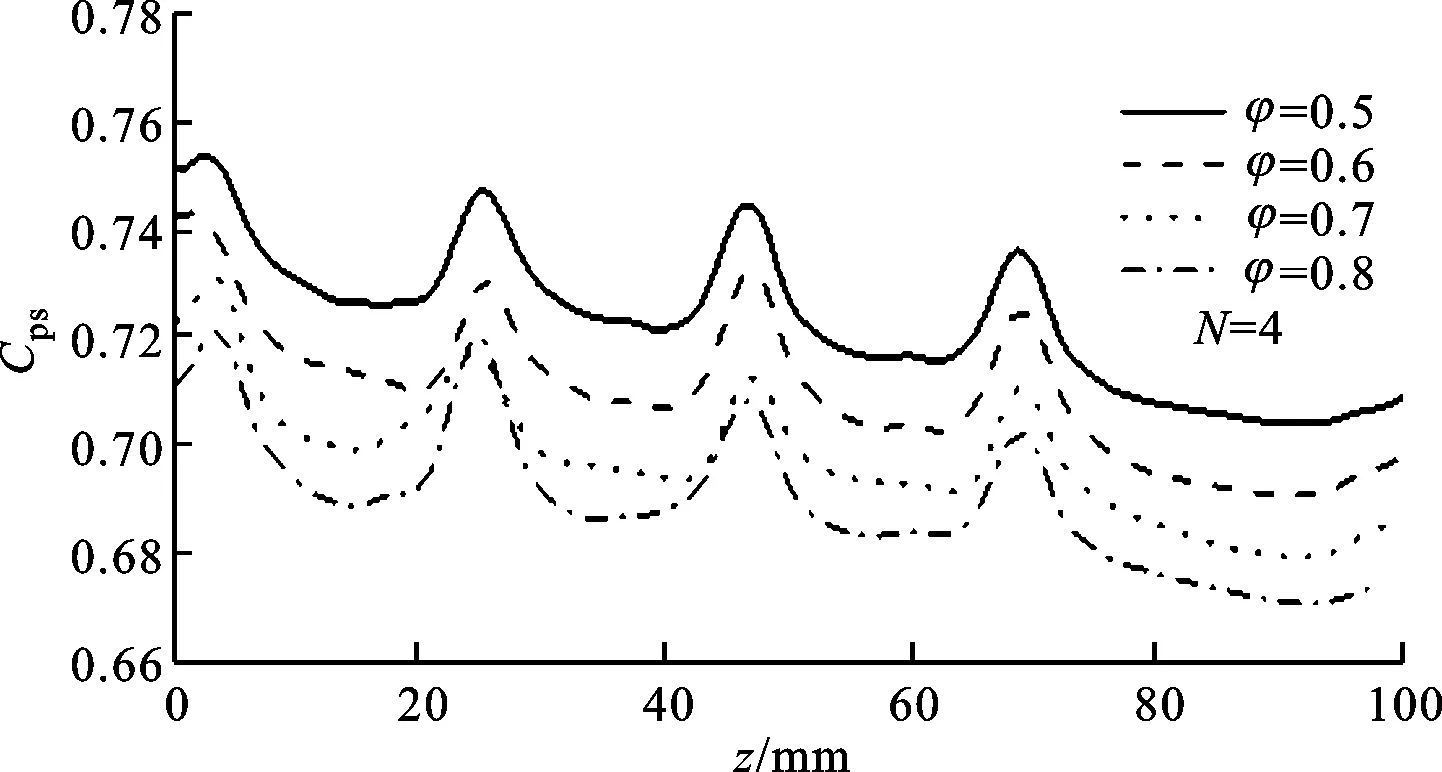

本节讨论温比变化(φ=0.5,0.6,0.7,0.8)对流动及换热特性的影响。由于不同喷嘴数下温比的影响相似,以N=4的结构为例展开分析。

在相同的进口雷诺数下,温比的增加使得整体工质密度降低,从而整体流速增加。图12给出了各温比下4个喷嘴的平均流速Vn分布。随着温比的增加,喷嘴流速增加,且每一个温比下喷嘴冷气流速沿流动方向逐渐增加。结合图7可知,随着温比的增加,流阻系数逐渐减小,流动阻力降低。

图12 不同温比下喷嘴平均流速分布图

图13 不同温比下周向压力系数沿轴向的分布图

图14 不同温比下Nuspan沿轴向的分布图

图13给出了不同温比下压力系数分布图。对比喷嘴数对压力系数的影响(图8),温比的影响较小,温比增加使压力系数降低。图14为换热强度分布图,同样温比对换热强度的影响较小,温比增加使得喷嘴附近换热强度略有增强。这是因为温比增加使得流速增加,冲刷靶面热边界层,增强了换热强度。

图15 不同工况下的靶面Nua分布图

图15给出了所有工况下的平均换热强度分布图。可以看出,随着温比的增加,靶面换热强度几乎成线性增加。事实上,靶面热流密度却随温比增加而减小。以N=4的工况为例,当温比从0.5增加至0.8时,靶面热流密度分别为176 995、147 858、116 263及78 900 W·m-2。根据Nu的定义式,由于温差的减小程度大于热流密度的减小程度,因而Nua随温比增加而增加,评判指标出现“失真”现象。

为了衡量传热和阻力的综合影响,图16给出了不同喷嘴数下综合换热因子的数值。N=2的结构综合换热因子最低,N=3,4,5的结构相近,N=6的结构最高。这说明虽然N=2时其平均换热系数最高,但其流动损失较大且分布均匀性差,不是最佳喷嘴数。对于加入进气腔后的旋流冷却结构,在一定进口雷诺数下,喷嘴数越多,流动阻力损失越小,换热强度越低,但换热强度降低幅度逐渐减小,因而总体换热因子越大。当喷嘴数大于等于5时,换热强度和流动损失变化较小,且喷嘴数继续增加将降低结构强度,因此喷嘴数大于6后冷却性能改善不大。

图16 不同喷嘴数下综合换热因子分布图

此外,虽然温比增加使得Nu增加,但靶面热流密度降低,因此应综合考虑这两方面因素来设计温比。综合以上分析,建议在类似本文的旋流冷却结构下,选取喷嘴数为6,温比范围为0.6~0.7。

3 结 论

本文建立了更加完善的叶片前缘旋流冷却结构,明确了进气腔室的概念,通过求解RANS方程和k-ω湍流模型,讨论了不同喷嘴数和温比对旋流冷却流动和换热特性的影响,主要结论如下。

(1)加入进气腔室结构后,喷嘴冷气流量不再均匀分配,沿着流动方向各结构喷嘴流量逐渐增加。各结构喷嘴冷气流量及流速随喷嘴数增加而减小,随温比增加而增加。

(2)压力系数随喷嘴数增加而增加,但提高幅度逐渐减小;均匀性随着喷嘴数的增加而增加。温比对压力系数影响较小,温比增加压力系数略有降低。

(3)流阻系数随喷嘴数增加而减小,随温比增加而减小。

(4)靶面平均换热强度随喷嘴数增加而降低,但降低幅度逐渐减小,换热强度分布均匀性提高;温比增加,靶面热流密度降低但平均换热强度增加,换热强度评判指标“失真”。本文建议的喷嘴数为6,喷嘴范围为0.6~0.7。

参考文献:

[1]HAN J C. Gas turbine heat transfer and cooling technology [J]. Proceedings of the National Heat Transfer Conference, 2001, 2: 1943-1946.

[2]GLEZER B, MOON H K, O’CONNELL T. A novel technique for the internal blade cooling [C]∥Proceeding of ASME Turbo Expo 1996. New York, USA: ASME, 1996: V004T09A015.

[3]KREITH F, MARGOLIS D. Heat transfer and friction in turbulent vortex flow [J]. Applied Scientific Research: Section A, 1959, 8(1): 457-473.

[4]LING J P C W, IRELAND P T, HARVEY N W. Measurement of heat transfer coefficient distributions and flow field in a model of a turbine blade cooling passage with tangential injection [C]∥Proceeding of ASME Turbo Expo 2006. New York, USA: ASME, 2006: 325-340.

[5]HEDLUND C R, LIGRANI P M, GLEZER B, et al. Heat transfer in a swirl chamber at different temperature ratios and Reynolds numbers [J]. International Journal of Heat and Mass Transfer, 1999, 42(22): 4081-4091.

[6]HEDLUND C R, LIGRANI P M, MOON H K, et al. Heat transfer and flow phenomena in a swirl chamber simulating turbine blade internal cooling [J]. ASME Journal of Turbomachinery, 1999, 121(4): 804-813.

[7]HEDLUND C R, LIGRANI P M. Local swirl chamber heat transfer and flow structure at different Reynolds numbers [J]. ASME Journal of Turbomachinery, 2000, 122(2): 375-385.

[8]DU C, LI L, LI S, et al. Effects of aerodynamic parameters on steam vortex cooling behavior for gas turbine blade leading edge [J]. Proceedings of the Institution of Mechanical Engineers: Part AJournal of Power and Energy, 2016, 230(4): 354-365.

[9]杜长河, 范小军, 李亮, 等. 喷射角度和喷嘴数对旋流冷却流动与传热特性的影响 [J]. 西安交通大学学报, 2016, 50(4): 76-80.

DU Changhe, FAN Xiaojun, LI Liang, et al. Influences of jet angle and jet nozzle number on flow and heat transfer characteristics of swirl cooling [J]. Journal of Xi’an Jiaotong University, 2016, 50(4): 76-80.

[10] 范小军, 杜长河, 李亮, 等. 4种冷却结构对叶片前缘流动换热影响的比较研究 [J]. 西安交通大学学报, 2017, 51(7): 37-43.

FAN Xiaojun, DU Changhe, LI Liang, et al. Comparative study of four cooling structures on flow and heat transfer behavior of blade leading edge [J]. Journal of Xi’an Jiaotong University, 2017, 51(7): 37-43.

[本刊相关文献链接]

徐亮,兰进,高建民,等.一种类螺纹孔结构的旋转射流换热特性数值模拟.2017,51(9):11-18.[doi:10.7652/xjtuxb2017 09002]

范小军,杜长河,李亮,等.4种冷却结构对叶片前缘流动换热影响的比较研究.2017,51(7):37-43.[doi:10.7652/xjtuxb 201707006]

杜长河,范小军,李亮,等.旋转半径和叶片安装角对动叶旋流冷却流动和传热特性的影响.2017,51(5):37-42.[doi:10.7652/xjtuxb201705006]

康蕊,厉彦忠,杨宇杰,等.轴向导热对板翅式换热器传热性能的影响.2017,51(2):140-148.[doi:10.7652/xjtuxb201702 022]

杜长河,范小军,李亮,等.抽吸孔对旋流和冲击冷却流动传热特性的影响.2017,51(1):19-24.[doi:10.7652/xjtuxb2017 01004]

张峰,王新军,李军.球凹平板冲击冷却性能的数值研究及结构改进.2016,50(1):124-130.[doi:10.7652/xjtuxb201601 019]

潘辉,冯松,刘朝晖,等.航空煤油RP-3热裂解结焦流动换热特性实验研究.2016,50(7):7-12.[doi:10.7652/xjtuxb2016 07002]

陈宇佳,杜长河,李亮.蒸汽冷却带肋矩形通道流动和换热特性数值研究.2016,50(3):62-67.[doi:10.7652/xjtuxb201603 010]