聚合温度对PMMA高温本体聚合的影响

董 鑫,杨金胜,刘 哲,王 硕,陈光岩,李连鹏

(中国石油吉林石化公司 研究院,吉林 吉林 132021)

聚甲基丙烯酸甲酯(PMMA)是具有优异综合性能的透明材料,传统的溶液法合成PMMA,聚合温度小于100 ℃,合成中使用大量溶剂。采用高温本体聚合合成PMMA,不仅可以提高反应速率,还能降低引发剂等添加剂的用量,改善反应过程的传质传热[1-5]。本文采用高温本体聚合法,在最适宜的温度区间内,选择不同聚合温度进行甲基丙烯酸甲酯(MMA)、丙烯酸甲酯(MA)共聚合成PMMA树脂,对PMMA的结构组成、相对分子质量及其分布以及力学性能进行表征,并讨论了聚合温度对其结构和性能的影响。

1 实验部分

1.1 原料

MMA:聚合级,中国石油吉林石化公司;MA:试剂级,天津市科密欧化学试剂有限公司;甲苯:工业级,上海白鹤化工厂;过氧化二叔丁基:工业级,北京化工厂;叔十二碳硫醇:工业纯,中国石油吉林石化公司。

1.2 仪器及设备

连续本体聚合装置:山东鄄城县威瑞科教仪器有限公司;凝胶渗透色谱仪:Waters515HPLC,美国Waters公司;核磁共振仪:AV400M HZ,德国Brucker公司。

1.3 工艺流程

采用玻璃聚合釜单釜连续聚合,反应单体、溶剂和助剂经称量后加入配制罐中,经过充分搅拌后,定量加入进料罐,再利用计量泵将其加入到聚合反应釜中。在一定温度下聚合,达到一定转化率后,开始连续进出料;通过釜底熔体泵将反应混合物送入脱挥挤出机脱除挥发份,然后经水洗冷却、牵拉、造粒,得到颗粒产品,工艺流程如图1所示。

图1 连续本体聚合流程图

1.4 分析测试

凝胶渗透色谱(GPC):利用Waters515HPLC型凝胶渗透色谱仪测试,流动相为四氢呋喃,测试温度为35 ℃,流速为1 mL/min;核磁共振分析(NMR):采用核磁共振仪测定,溶剂为氘代氯仿(CDCl3),内标物为四甲基硅烷(TMS);冲击强度按照ISO 179—2—1997/1eU进行测定。

2 结果与讨论

2.1 聚合温度对PMMA相对分子质量的影响

由GPC测定得到PMMA树脂的重均相对分子质量(MW)、数均相对分子质量(Mn),聚合温度对相对分子质量及其分布的影响如图2和图3所示。

聚合温度/℃图2 聚合温度对PMMA相对分子质量的影响

聚合温度/℃图3 聚合温度对PMMA相对分子质量分布的影响

从图2可以看出,随着反应温度的升高,MW与Mn均呈现下降趋势。从图3可以看出,随着反应温度的升高,相对分子质量分布也是呈现下降趋势,原因是自由基聚合反应速率主要取决于引发剂的引发速率,而引发剂的半衰期主要受温度的影响。随着温度的升高,引发剂的半衰期缩短,引发速率增大,单体的消耗速率也随之加快[6-7]。如果固定其它实验条件,只考察聚合温度的影响,当聚合温度升高时,链转移反应增多,同时自由基增加,使分子链变短,形成长链大分子的几率降低,导致PMMA聚合物相对分子质量随之降低。小分子增多造成产物PMMA的Mn降低,大分子减少造成PMMA的MW的降低[8]。从图2中两条数据线的斜率可以看出,PMMA的MW下降更明显,这也解释了图3中相对分子质量分布随着聚合温度增加而降低的原因[9]。

2.2 聚合温度对PMMA空间立构及组成的影响

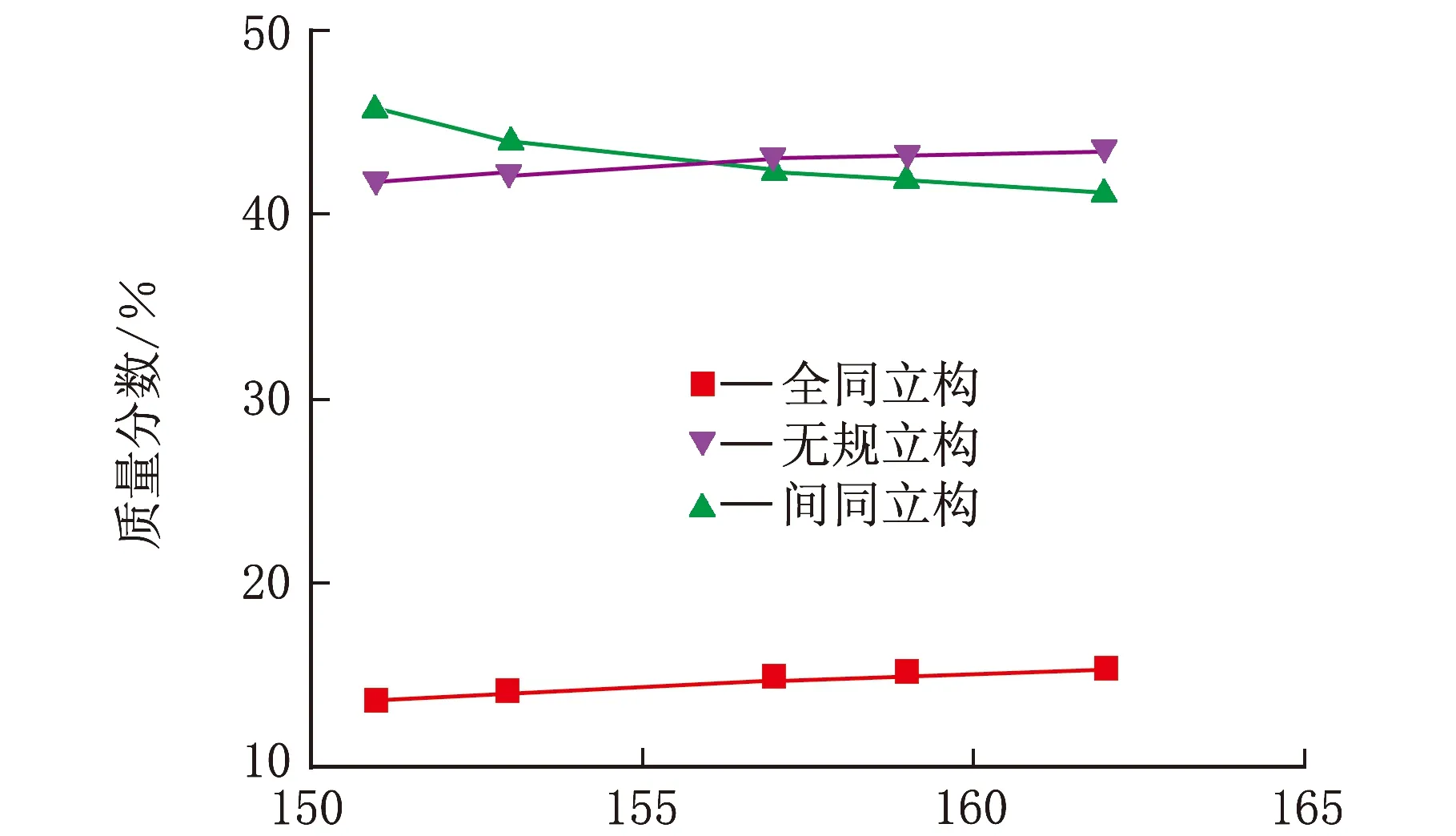

利用核磁共振仪对不同聚合温度下合成的PMMA进行立构规整度及化学位移测定,通过特征峰面积比计算PMMA的立构规整性。图4为聚合物中立构规整性随着聚合温度的变化规律。

聚合温度/℃图4 聚合温度对PMMA立构规整性的影响

从图4可以看出,随着聚合温度的升高,PMMA全同立构和无规立构的比例略微增加,间同立构所占比例则有所下降。

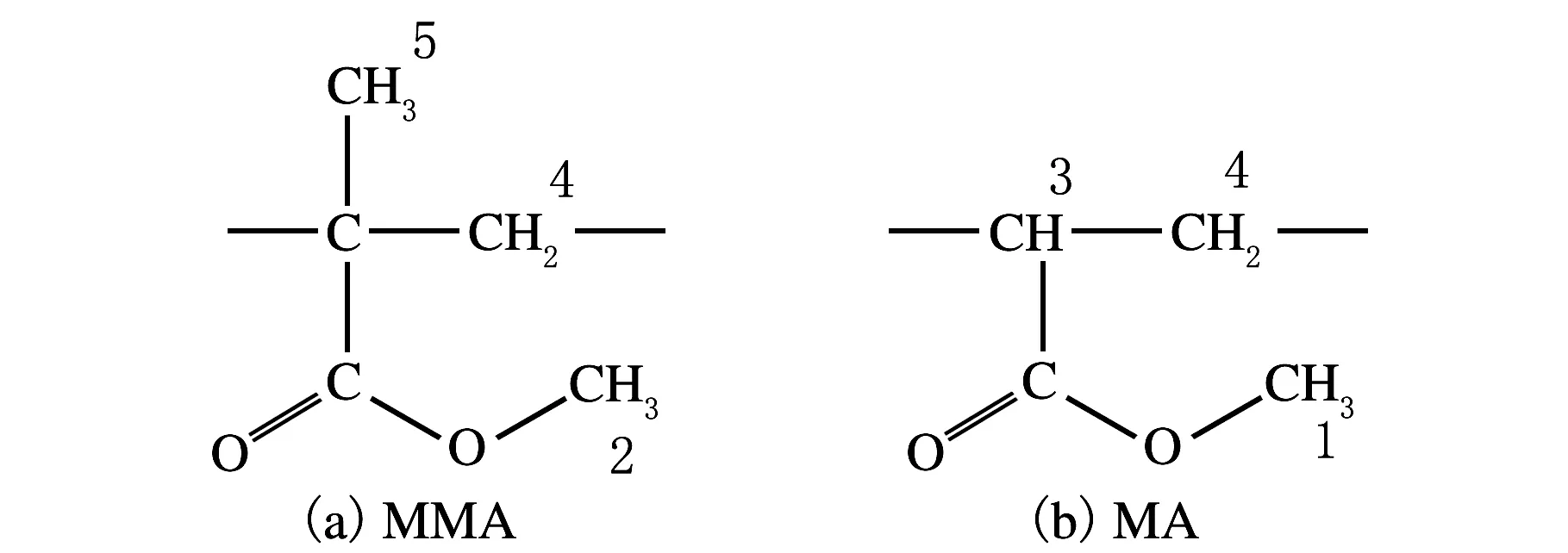

图5为MMA、MA共聚物结构图。

图5 共聚物结构图

表1为不同位置H谱化学位移。表1中,位置1和2出现部分重叠的现象,即MMA和MA与酯基基团相连的甲基氢化学位移是无法区分开的,在积分过程中,位置1与2的化学位移峰同时积分,即图6中的1#;把位置5的化学位移峰单独积分,即图6中的2#。以位置5的化学位移峰为1,位置1和2峰的叠加面积与位置5峰面积的差值即为MA与MMA的量比,进一步计算可以得到聚合物链段中MA所占的质量比。

表1 不同位置H谱化学位移

δ图6 PMMA的1H-NMR谱图

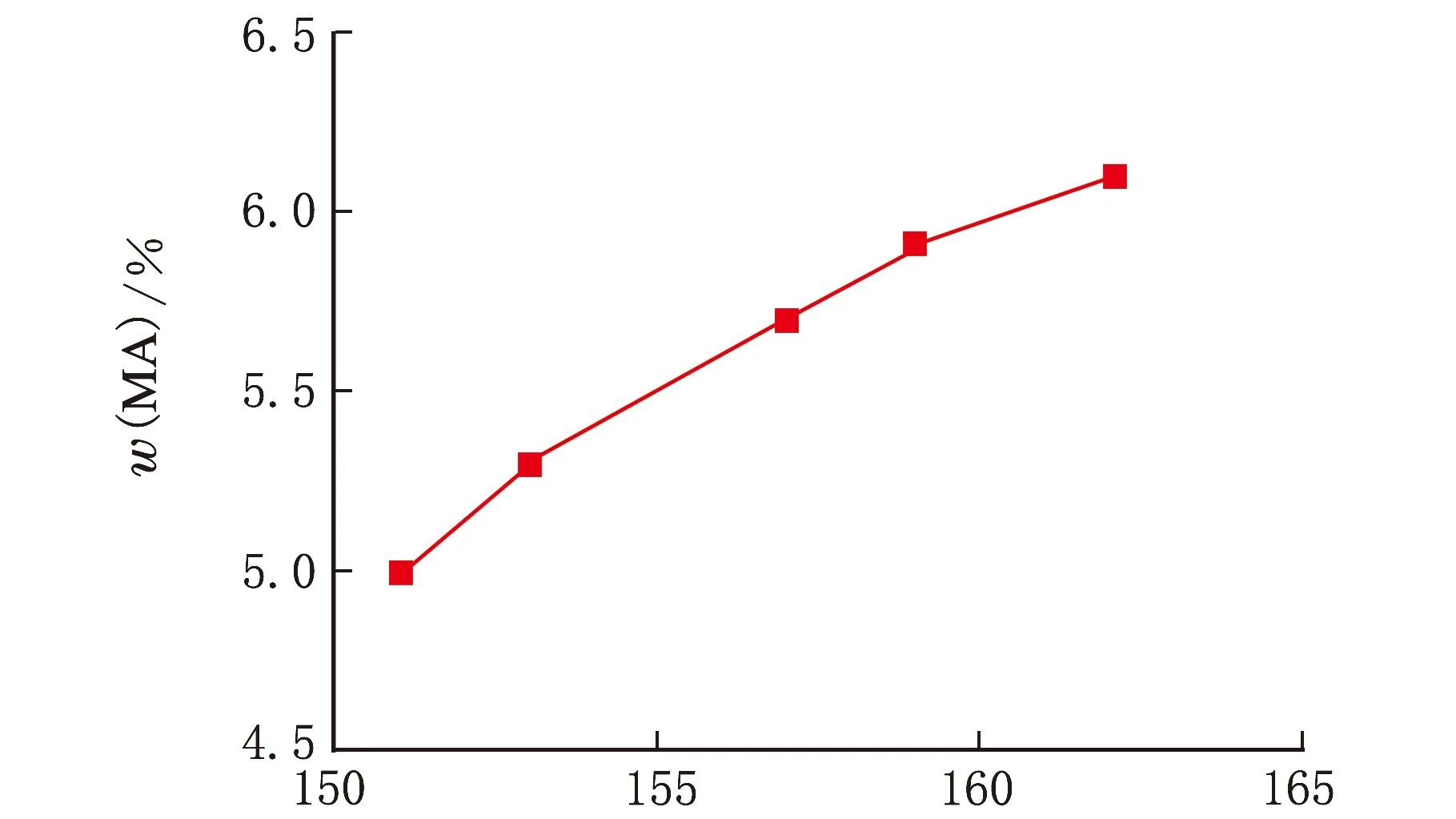

图7为通过化学位移积分计算得到的产物中MA含量随着温度变化的曲线。由图7可知,随着聚合温度的升高,PMMA中MA的含量呈逐渐上升趋势[10]。

聚合温度/℃图7 聚合温度对PMMA中MA含量的影响

2.3 聚合温度对反应转化率的影响

转化率计算方法如公式1所示。

X1=M/N

(1)

式中:X1为转化率;M为PMMA产量,kg/h;N为MMA进料量,kg/h。

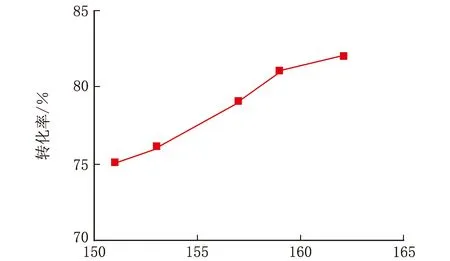

反应初期聚合时由于反应处于过渡状态,反应转化率偏低,当聚合平稳后,PMMA粒料的聚合转化率接近80%,反应平稳时转化率随温度变化如图8所示。

聚合温度/℃图8 聚合温度对MMA转化率的影响

从图8可以看出,随着聚合温度的升高,聚合反应的稳态转化率有所提高。聚合温度与聚合速率之间的关系可以由阿伦尼乌斯公式k=Ae-Ea/RT表示,其中k为速率常数,A为指前因子,Ea为表观活化能,R为摩尔气体常量,T为热力学温度。当Ea>0、T增大时,k增大,聚合速率增大[11]。从图8还可以看出,转化率随着温度的升高而增大,但变化并不明显。反应温度过高会增加反应所需的能耗,对反应装置的要求也更高,而且过高的温度会产生降解反应,反而会使最终的转化率升高缓慢。

2.4 聚合温度对PMMA冲击强度的影响

从图9可以看出,随着聚合温度升高,PMMA的冲击强度呈下降趋势,这主要是由于升温导致PMMA相对分子质量下降造成的。相对分子质量及其分布对PMMA产品性能有很大的影响[12]。

聚合温度/℃图9 聚合温度对PMMA冲击强度的影响

3 结 论

改变聚合温度在一定程度上可以起到调节相对分子质量的作用。随着聚合温度升高,PMMA相对分子质量下降,冲击强度也随之降低。同时聚合温度也可以起到调节反应速率及聚合转化率的作用,这对提高工业装置连续生产能力具有一定指导意义。

参考文献:

[1]BAILLAGOU P E,SOONG D S.Free radical polymerization of methyl methacrylate at high temperature[J].Polymer Eengineering and Science,1985,25(4):232-244.

[2]FENOUILOT F,TERRISSE J,RIMLINGER T.Experimental study and simulation of the polymerization of methyl methacrylate at high temperature in a continuous reactor[J].Journal of Applied Polymer Science,2015,79(11):2308-2051.

[3]CLOUET G,CHAUMONT P,CORPART P.Studies on bulk polymerization of methyl methacrylate:I.Thermal polymerization[J].Journal of Polymer Science Part A Polymer Chemistry,1993,31(11):2815-2824.

[4]FOX T G,SCHENCKO H W.The effect of temperature,conversion and solvent on the stereospecificity of the free radical polymerization of methyl methacrylate[J].Polymer,1962,3(4):575-584.

[5]NISING P,MEYER T.Continuous high-temperature polymerisation of methyl methacrylate[J].Journal of Molecular Modeling,2005,22(1):1-5.

[6]胡慧林.连续本体法合成PMMA树脂[D].上海:上海师范大学,2013.

[7]肖凌寒.连续本体法PMMA树脂聚合工艺[D].长春:长春工业大学,2010.

[8]阎铁良.顺丁橡胶分子量及分子量分布与聚合温度的关系[J].石化技术,1986(4):134-135.

[9]冯剑.自由基聚合产品设计及分子量分布大规模计算研究[D].杭州:浙江大学,2007.

[10] 庄荣传.活性自由基聚合研究[D].厦门:厦门大学,2001.

[11] 刘美荣.温度对自由基聚合几个量的影响[J].高分子材料科学与工程,2000,16(2):166-167.

[12] 刘演莉.本体聚合法合成PMMA共聚物及其性能研究[D].上海:华东理工大学,2016.