插接式铝合金底架自动焊焊接工艺优化

王陆钊,杨仲林,于 岩,赵丽玲,李 会

(中车唐山机车车辆有限公司制造技术中心,河北唐山063035)

0 前言

随着高铁产业和城市轨道交通建设的不断进步,对高铁主机厂的设计、制造能力提出新的要求,为保证高铁的持续竞争力,抢滩海外市场,时速350 km标准化动车组(复兴号)应运而生。中车唐山机车车辆有限公司于2016年成功试制了第一列标准动车组,并获得运营许可证,目前已在京沪线上载客运营。标准动车组车体采用中空铝型材组焊而成,在生产过程中必须严格控制重要部件的质量[1-4]。在车体试制过程中,由于设计结构不完善以及制造经验不足,在进行底架对接自动焊焊接时出现大量未填满缺陷,造成大批量手工补焊返修,严重影响底架整体平面度,制约车体的生产进度。如何对设计结构、工艺方法进行优化,避免焊接缺陷的产生,成为首要解决的问题。

1 底架缺陷原因

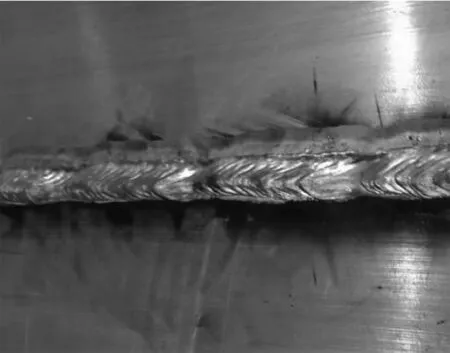

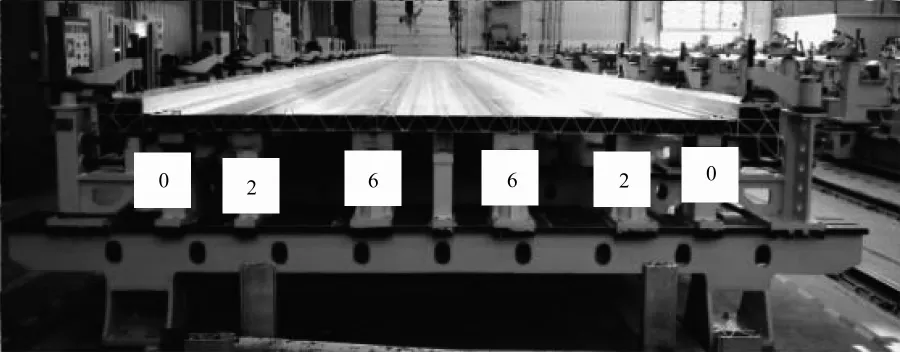

在底架自动焊制造过程中,出现对接焊缝整道未填满、咬边(见图1)等焊接质量问题,底架自动焊完成后焊接缺陷平均在100处以上,总长度达50 m,占底架对接焊缝总长度的1/4(底架长度为25 m,对接自动焊焊缝共8条,如图2所示,总长度为25 m×8=200 m),造成大量的焊接返修。大量手工补焊对底架的平面度造成严重影响,焊后调修量显著增加的同时制约了生产进度。

1.1 设计结构

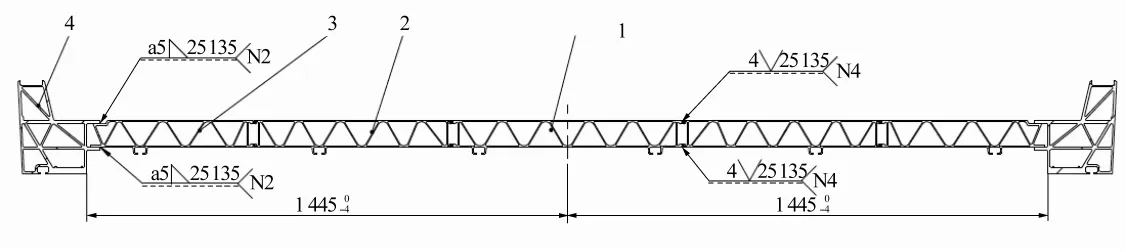

350标动的底架由7块中空铝合金型材组成,结构如图2所示。中间5块为地板型材(图2中1、2、3号件),焊缝形式为4V对接,两侧的2块型材为底架边梁组成型材(图2中4号件),边梁与地板的连接形式为插接结构,将地板型材插入到边梁型材的开口中,焊接a5搭接焊缝。如果先焊接地板,地板焊后平面度的变化会导致地板端部无法插入到边梁的开口中进行组焊,因此需要地板与边梁整体在工装上进行装配、焊接。

边梁与地板插接处开口尺寸为72.25 mm(-0.2~0.6 mm),地板插接口尺寸为 71.75 mm(-0.5~0 mm),设计公差较大,最大理论装配间隙达到1.6 mm。加上型材在挤压过程中产生少量变形,导致地板与边梁插接口装配后搭接a5焊缝间隙普遍较大,局部焊缝间隙达到1.5 mm,不满足自动焊的焊前装配小于等于1 mm的间隙要求,焊接时填充金属容易流入焊缝间隙中造成焊缝偏角等外观不良缺陷。

图1 对接自动焊缝未填满

图2 底架焊接结构

1.2 焊接工艺

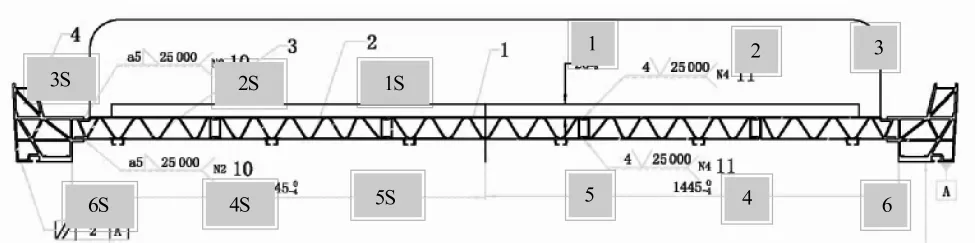

按照长直自动焊焊缝的点固方法,对所有焊缝进行段焊,段焊长度40~60 mm,间距2 m,如图3所示。但是对于底架自动焊来说,a5搭接焊缝由于型材匹配性差导致焊前装配间隙超差,需增加段焊焊缝数量,因此控制a5搭接焊缝段焊间距为1 m,4V焊缝段焊间距为2 m。底架自动焊采用CLOOS双枪专机进行焊接,如图4所示,首先双枪同时焊接1、1S焊缝,然后依次向外侧焊接2、2S以及3、3S焊缝,正面焊接完成后,翻转工件至反面位置,按照焊接顺序双枪依次焊接反面焊缝,焊接顺序见图5。焊缝1、1S焊接时,对两侧母材存在向中间的拉应力,但工装对边梁是刚性固定的,且焊缝3、3S段焊密集,因此1、1S焊接后由于受拉应力作用会导致焊缝2、2S焊前间隙变大,局部超过2 mm。CLOOS双枪焊接专机要求对接V型坡口,焊缝装配间隙应小于1 mm,超过1 mm会出现咬边、未填满等缺陷。因此,正面焊缝2、2S以及对称位置的反面焊缝5、5S在焊接过程中经常出现较长甚至整道焊缝咬边、未填满缺陷。

图3 底架段焊

图4 双枪CLOOS专机焊接底架

2 设计结构及焊接工艺优化

2.1 设计结构优化

针对边梁与地板型材的匹配问题,更改与边梁搭接的地板型材尺寸,由 71.75 mm(-0.5~0 mm)更改为72 mm(-0.5~0 mm),改善了地板与边梁的装配条件,而且在边梁型材图纸上附加技术条件要求“与相邻型材配合后,0.2 mm≤插口总间隙≤1 mm”,使地板与边梁搭接焊缝装配后间隙更小,有效保证地板与边梁搭接a5焊缝的焊前装配需求。

图5 底架自动焊焊接顺序

2.2 段焊工艺优化

由于型材的优化,无需在搭接焊缝处进行密集的点固也能保证搭接焊缝装配质量,因此将焊缝3、3S、6、6S的段焊间距由原来的1 m更改为现在的5 m,即将原来的每道焊缝26个段焊缝减少到每道6个段焊缝。段焊缝的减少降低了边梁对地板型材的约束,使地板对接焊缝焊接时横向拉应力减小,可有效避免1、1S焊缝焊接完成后,发生2、2S焊缝焊前间隙超标的情况。在正面4V对接焊缝进行点固时,明确点固焊缝的焊前点固要求,焊缝1、1S要求点固焊后焊缝根部间隙不大于0.8 mm,焊缝2、2S要求点固焊后焊缝根部间隙不大于0.5mm。在1、1S焊缝焊接完成后,由于焊缝收缩,2、2S焊前间隙会有所增加,但最大间隙不会超过CLOOS专机自动焊的允许值1 mm,有效保证自动焊的焊接质量。

2.3 焊接顺序优化

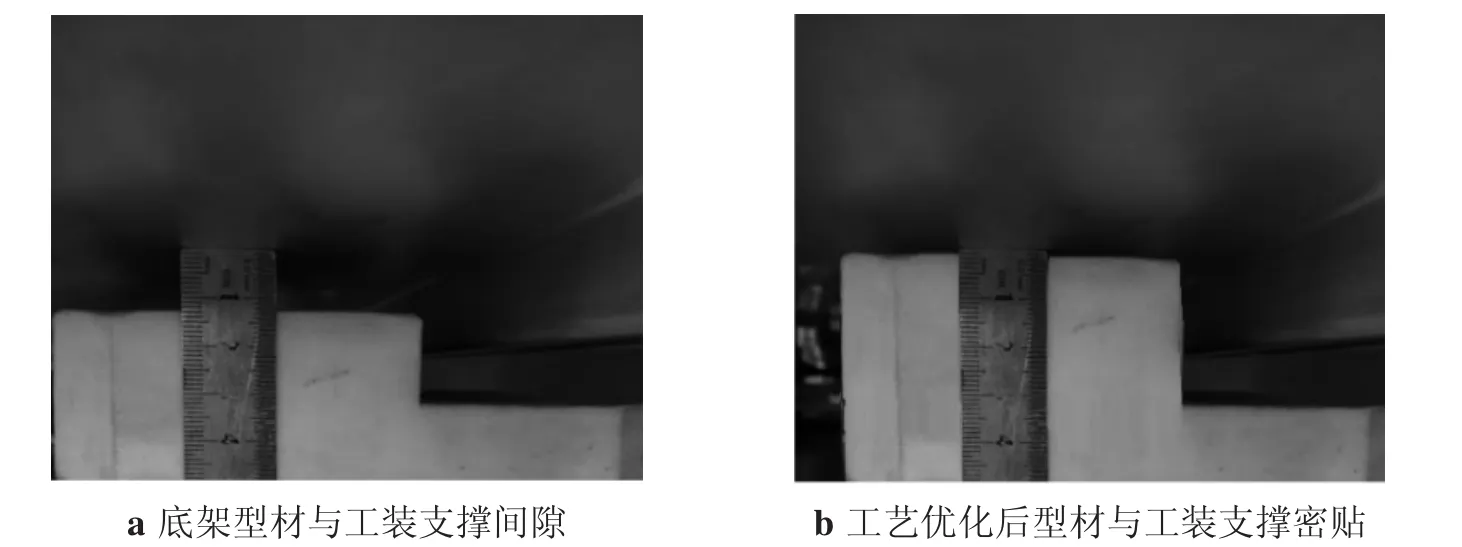

原底架焊接顺序为正、反面均为从中间向两边依次对称焊接。为保证底架焊后的整体平面度,经过两个底架试验后确定正面焊接顺序不变,反面对接焊缝的顺序优化为从两边向中间焊接(见图6)。这是因为正面焊完后,由于焊接变形,从断面看底架为中间下凹的形状,翻转到反面后为中间上鼓的形状。将底架各型材在正面工装上装配好后,图5中5、5S焊缝处的底架型材与下面的工装支撑块存在较大间隙(见图7a),焊接时底架反面工装的反变形起不到作用,焊后无法满足底架的最终平面度要求。因此在焊接反面焊缝时,先焊接两侧的对接焊缝4、4S,使底架中部整体向下变形,从而使焊缝5、5S处型材与工装密贴(见图7b),再焊接焊缝5、5S,能有效保证底架的平面度满足图纸要求。

图6 优化后的焊接顺序

图7 焊接顺序优化对比

2.4 工艺参数优化

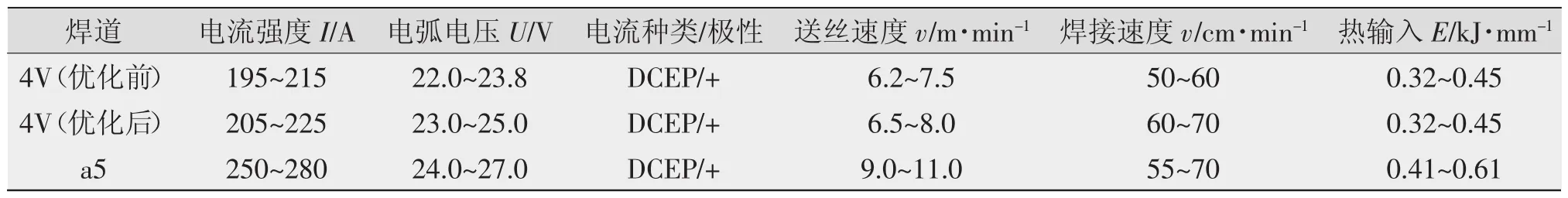

由于装配工艺及焊接顺序的优化,焊接工艺参数在工艺评定规定的热输入范围内进行了适应性改进。保证各对接焊缝焊前间隙均能满足4V焊缝自动焊要求,在焊接工艺评定允许的热输入范围内[5],采用大规范、快速焊接,工艺参数见表1,焊接速度由原来的 50~60 cm/min提高到 60~70 cm/min,焊接效率提高20%。

表1 自动焊焊接工艺参数

2.5 焊接变形预补偿

根据实际焊后变形情况对工装进行进一步优化,在底架反面工装的焊缝支撑块上预制反变形,如图8所示。从底架断面上看,预制变形量从中间向两边为依次递减,设置反变形后有效抵消了底架焊接变形,保证一次焊接后底架轮廓尺寸的合格率。

图8 底架工装预制反变形

通过采用上述优化措施,有效保证底架自动焊的焊缝质量,避免焊缝未填满缺陷的产生,优化后的对接自动焊焊缝质量如图9所示。每个底架的自动焊焊缝总返修量由原来的50 m下降到不足1 m。焊后只需对正常的焊接接头进行修磨处理,极大地提高了生产效率。焊缝返修是造成底架变形的主要因素,返修量的大幅下降有效保证了底架焊后的轮廓度及地板宽度尺寸。图纸要求底架平面度为(-5,+2),后续生产的底架所有尺寸数据均在设计要求的公差之内,满足使用要求。

图9 优化后的自动焊焊缝

3 结论

(1)由于型材设计匹配不合理、工艺技术不成熟,导致底架自动焊对接焊缝出现大量焊缝未填满的缺陷。

(2)通过优化插口处型材匹配尺寸及公差、减少a5搭接焊缝的段焊数量、调整反面对接焊缝的焊接顺序、提高焊接电流及焊接速度等措施,有效避免了焊缝未填满缺陷的产生。

(3)工艺优化后,每个底架自动焊焊缝返修量由原来的50 m下降为不足1 m,显著提高了生产效率,焊后底架平面度基本在要求的公差范围内,降低了焊后调修工作量,产品质量得到有力保障。

参考文献:

[1]范富君,邹侠明,于红,等.高速动车组车体地板组焊工艺研究[J].热加工工艺,2013,42(15):220-223.

[2]李会,王陆钊,李聪,等.端墙轮廓尺寸研究与控制[J].电焊机,2013,43(3):57-60.

[3]吴振华,尹德猛,陈晓霞,等.动车组底架边梁焊缝X射线探伤检测技术[J].电焊机,2013,43(7):96-98.

[4]韩德成,丁见,郭强军,等.高速动车组铝合金牵引梁焊接变形控制[J].电焊机,2015,45(11):155-157.

[5]ISO 15614-2-2005.金属材料焊接工艺规程及评定-焊接工艺评试验第二部:铝及铝合金的弧焊[S].