装配条件下焊接变形控制的研究

颜晓丽,郭永硕,刘建利,刘宇航,于 海

(中车唐山机车车辆有限公司,河北 唐山 063035)

0 前言

焊接是一个骤热骤冷过程,不可避免地会产生焊接变形,不利于生产实际。焊接变形[1]的大小与焊接方法、材质、板厚、焊接参数、填充道数等多因素有关,根据不同材料的热变形特点,可以预先做与焊接变形相反趋势的反变形量,以抵消焊接变形对产品质量的影响。但是并非所有结构和材料都能做反变形,而且反变形并不能使得工件焊后完全达到理想状态。控制焊接变形需要多种方法相结合,包括焊前、焊中、焊后全过程的控制,焊前控制如预先做反变形,制定合理的焊接顺序加上适当的压卡装置可以控制焊接过程中的焊接变形,焊后的机械调修和火焰调修等方法也可有效调修工件。

板材、型材等材料在自由状态下焊接时,由于没有机械外力的阻碍,焊接变形很大,且各焊缝的相互影响使得焊后工件状态不可控。高速列车采用铝合金材料,能够实现轻量化目标[2-4],因铝合金材料独特的物理化学特性,焊接时变形很大[5]。工件的焊接往往在匹配的工装上进行,配合工装自带的压卡装置或F卡等固定装置,装配工件的各个部件后进行焊接。装配与焊接配合并合理调整顺序控制焊接变形十分重要。本研究以高速列车上的垂直墙为例,介绍一种装配条件下焊接变形的控制方法。

1 问题的提出

垂直墙是空气动力学的重要组成部分[6],是连接地板与前墙的重要部分,对平面度和垂直度都有很高的要求。高速列车的垂直墙由前墙左下部连接梁、前墙左上部连接梁、底架下部纵梁、车钩安装立柱、排障器安装座、连接板6部分组成,如图1所示。垂直墙对平面度和垂直度要求较高,但实际生产时焊接变形较大,且各个部件板厚较大,不易调整,这要求垂直墙在焊前和焊中尽可能控制焊接变形,减小焊后调修的劳动强度。

图1 垂直墙各部件组成

当前垂直墙的生产存在以下问题:

(1)板厚较大,焊缝较多,易变形,平面度不易控制。垂直墙各部件板厚为12mm、10mm或28mm,焊缝形式为12V、10V和10HY+a10。垂直墙各部件板厚较大,焊缝需多层多道焊接,焊接过程中的焊接收缩较大,平面度不易控制,且焊后由于板厚较大,整体工件的刚度较大,不易调整。

(2)垂直墙在没有工装的条件下很难进行压卡和定位,且垂直墙为正反对称结构,在焊接过程中翻转困难,难以控制焊接变形,急需相应的压卡和定位装置。

(3)结构不方正,垂直度难以保证。

底架下部纵梁与连接板间的垂直度、底架下部纵梁与车钩安装立柱的垂直度是垂直墙焊接过程控制的难点。底架下部纵梁长度和板厚较大,连接板厚度较小,若固定底架下部纵梁,连接板与之配合,由于连接板刚度较小,焊接过程中的焊接变形较大,垂直度不易保证。底架下部纵梁与车钩安装立柱焊后,两者间的直角易小于90°,垂直度难以保证。

2 解决方案与实施过程

2.1 划部件装配方法控制平面度

划部件装配是指将多个部件的焊接整体分散开,2个或3个部件分别组焊,再将组焊好的各个大模块组装进行焊接。

垂直墙原来在平台上焊接,如图2所示,将①、②、③、④装配后进行点固,再将部件间焊缝进行正反面对称焊接,再焊接⑤,机加工后焊接⑥。这样装配和焊接的缺点是:垂直墙在没有压卡的限制下,整体的平面度不易控制,焊接件的直角一般会小于90°,尤其是连接板厚度较小,长度较大,焊后易变形,垂直度很难满足要求。

图2 平台上焊接垂直墙

针对以上垂直墙平面度和垂直度难以达到要求的问题,对垂直墙进行划部件装配和焊接。对于垂直墙来说,前墙左下部连接梁、前墙左上部连接梁较为方正,可分成一组进行焊接;底架下部纵梁与连接板间的焊缝相对其他焊缝较为独立,可分成一组进行焊接,用5组F卡卡紧连接板,大大减小连接板的焊接变形;车钩安装立柱与其他部件间焊缝有较多联系和交叉,可与这两组焊好的部件组进行焊接;最后焊接板厚较大、相对独立的部件排障器安装座,如图3~图6所示。划部件焊接能够避免小件间焊缝在工件翻转过程中的变形,有利于保证工件整体平面度,且显著减小劳动强度,提高生产效率。

2.2 3D平台设置定位块和压卡控制尺寸

在3D平台上设置压卡和定位块,可以有效控制工件的变形情况,改善垂直墙的焊接变形大、不易保证平面度和垂直度的问题,3D平台上的压卡装置和检测装置分别如图7、图8所示。

2.3 做反变形控制垂直度,合理调整焊接方法控制变形

底架下部纵梁与车钩安装立柱间的垂直度是控制难点,底架下部纵梁长度较大,焊接过程中的焊接收缩不均匀,焊后很难保持90°,一般焊后该角度为锐角。基于3D平台的压卡装置,在直角处的定位块上加2 mm垫片做反变形并压紧,使焊前底架下部纵梁与车钩安装立柱间的角度为钝角,焊后基本能够保证该处角度为直角,大大减少后期调修的难度和强度。预制反变形如图9所示。

此外,底架下部纵梁与连接板间的垂直度要求也较高,若固定底架下部纵梁,连接板与之配合,因连接板刚度较小,焊接过程中焊接变形较大,垂直度不易保证。因此采用连接板在3D平台上进行固定装卡,再以连接板为基准装卡底架下部纵梁,对底架下部纵梁与连接板间的10V焊缝分段段焊6段进行固定,保证其垂直度,如图10和图11所示。

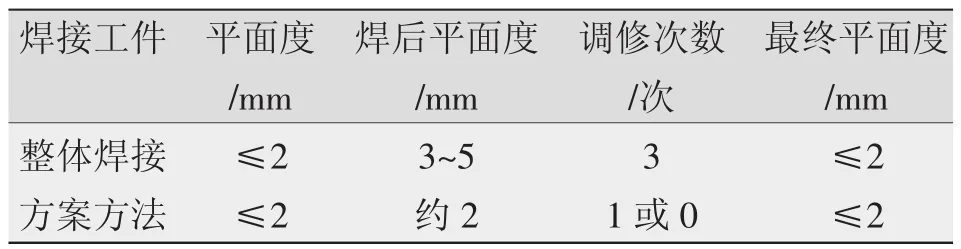

根据以上方案调整垂直墙的生产,大大改善了工件质量,对比结果如表1和表2所示。

图3 前墙左下部连接梁与前墙左上部连接梁间焊缝焊接

图4 架下部纵梁与连接板间焊缝焊接

图5 车钩安装立柱与其他部件间的焊接

图6 排障器安装座的焊接

图7 3D平台上的压卡装置

图8 3D平台检测装置

表1 两种方法工件焊后平面度比较

2.4 结果

(1)整体焊接工件焊后平面度可达3~5 mm,需要机械调修和火焰调修配合使用3次调修,基本满足平面度2 mm以内;采用本研究方法进行组焊,工件焊后平面度基本可以达到2 mm,一次机械调修和火焰调修配合或不调修即可满足平面度要求。

(2)整体焊接工件,焊后底架下部纵梁与连接板间的角度为87°~89°,且连接板易出现波浪变形,需机械调修和火焰调修配合使用2次调修;采用本研究的方法进行组焊,连接板变形较小,垂直角度基本可达到90°,机械调修微调或不调即可满足要求。

(3)整体焊接工件,焊后底架下部纵梁与车钩安装立柱间角度为88°~89°,很难通过调修达到90°;组焊后垂直角度基本可以达到90°。

综上所述,调整各个部件装配和焊接方法,垂直墙焊后垂直度和平面度基本能够达到要求,小强度的调修或不调修即可满足要求。

图9 反变形定位块

图10 连接板的固定

图11 底架下部纵梁与连接板间焊缝分段段焊

表2 两种方法工件焊后垂直度比较

3 结论

采用划部件装配和焊接方法保证平面度,同时利用3D平台上的定位块和装卡控制垂直度,并在定位装置上加反变形,有效控制了垂直墙的底架下部纵梁与连接板间的垂直度、底架下部纵梁与车钩安装立柱的垂直度,大大减小垂直墙焊接过程中平面度和垂直度,避免焊后大强度的调修,减少人力、物力和时间的投入,显著提高生产效率,同时也满足生产和使用要求,对于高速列车工件的生产具有非常重要的指导意义。

参考文献:

[1]张文英,李红莉,李会萍.大型中厚板铝合金框架氩弧焊焊接工艺分析[J].热加工工艺,2008,37(15):106-108.

[2]王立夫,唐衡郴,王金金,等.轨道车辆用铝合金焊接缺陷分析[J].焊接技术,2007(7):12-16.

[3]王炎金,丁国华.铝合金车体制造关键技术研究[J].焊接,2007(7):12—16.

[4]徐海涛,唐衡郴,刘春宁,等.铝合金MIG自动焊焊接工艺[J].电焊机,2011,41(11):99-102.

[5]薛健,刘囝.我国高速列车铝合金车体焊接变形控制方法研究现状[J].热加工工艺,2012,41(17):188-190.

[6]王强,苏永章.200 km/h动车组车体底架端部结构优化设计[J].技术与市场,2014,21(5):14-15.