不同转速对6005A-T6双轴肩搅拌摩擦焊接头性能的影响

苗 佳,张艳辉,鲁二敬,马永志,高 博

(中车唐山机车车辆有限公司,河北唐山063035)

0 前言

搅拌摩擦焊因具有熔焊方法无可比拟的优点,已广泛应用于轨道车辆铝合金车体制造领域。单轴肩搅拌摩擦焊在焊接过程中要有较大的顶锻力,焊件背部需要有刚性垫板支撑,在对接结构形式条件下施焊难度较大。而双轴肩搅拌摩擦焊共有两个轴肩,上、下轴肩分别与工件的两个表面接触,下轴肩代替了试件背部的刚性垫板支撑,大大降低焊接过程中的顶锻力,节省了制造刚性装置的成本,同时增加了工件装配和施焊的灵活性,特别适合焊接薄壁中空结构的工件,从根本上消除了根部未焊透或根部弱连接等问题[1]。

双轴肩搅拌摩擦焊技术在高速列车铝合金车体中主要用于薄壁中空型材的焊接。这些部件的母材均为6005A-T6铝合金。本研究以4mm厚6005AT6铝合金型材为例,对其进行了不同转数的焊接,并对接头进行拉伸、弯曲、金相、显微硬度等试验,研究不同转数对6005A-T6铝合金双轴肩搅拌摩擦焊接头性能的影响。

1 试验材料和方法

1.1 试验材料

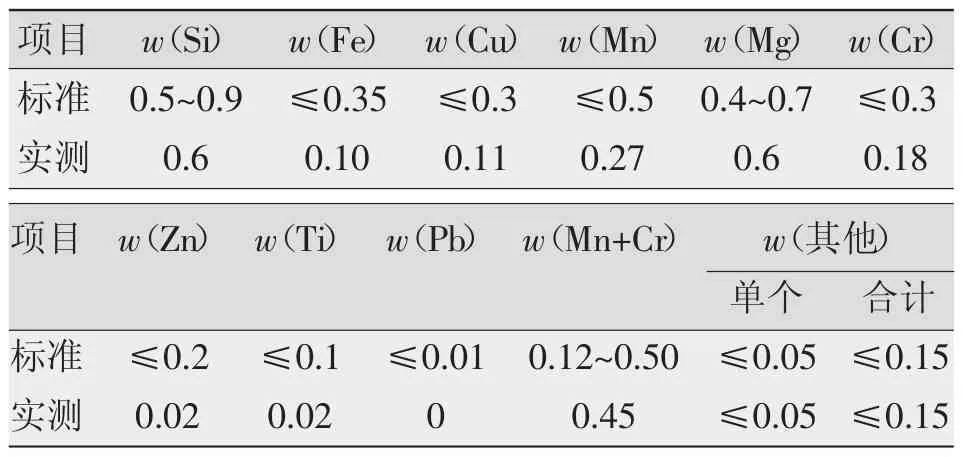

试验采用6005A-T6铝合金型材,厚度4 mm,其化学成分和力学性能分别见表1和表2。

表1 6005A-T6铝合金化学成分%

表2 6005A-T6铝合金机械性能

1.2 试验方法

焊接设备为FOOKE动龙门搅拌摩擦焊焊接设备(FSW-HSC-1000),双轴肩搅拌头上下轴肩分别为23 mm和20 mm,搅拌针针长3.8 mm。焊接前,试件表面需用D40清洗剂去除油污,然后打磨去除表面氧化膜。焊接时,搅拌头逆时针转动,焊接速度固定为500 mm/min,主轴转速分别为400 r/min,500 r/min,600 r/min,700 r/min,800 r/min。

焊接完成后的试板利用卧锯沿垂直于焊缝轴向方截取2个接头金相试样,试样应包括搅拌区、热影响区及母材金属。宏观金相试样采用10%NaOH溶液进行腐蚀,微观金相试样采用凯乐试剂(1%HF+1.5%HCl+2.5%HNO3)进行腐蚀。采用Mxiovert 40MAT型金相显微镜观察微观金相试样形貌。拉伸试验按照ISO4136《金属材料焊缝的破坏试验——横向拉伸试验》标准将接头试样加工成标准的拉伸试样,弯曲试验按照ISO 5173《金属材料焊缝破坏性试验——弯曲试验》标准将接头试样加工成标准的弯曲试样,然后在WDW3300型微控电子万能试验机上进行试验。采用FM-800显微硬度计沿焊缝厚度中线分别向两侧进行显微硬度的测量。

2 试验结果与分析

2.1 焊缝成形

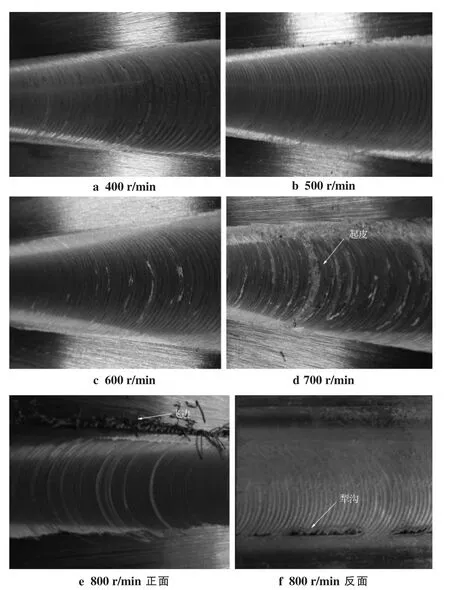

不同转速400~800 r/min的焊缝外观如图1所示。当转速为400 r/min时,焊缝表面成性良好,鱼鳞状纹路均匀略显粗糙,没有飞边(见图1a);当转速为500 r/min时,焊缝表面光亮美观,鱼鳞状纹路更加均匀细密,没有飞边(见图1b);随着转速的增加,焊缝表面开始变得粗糙,鱼鳞状纹路也变得不清晰,表面起皮现象越来越严重,这是由于焊接热输入过大引起的(见图1c和图1d)。当转速增加到800r/min时,焊缝上表面后退侧形成针状飞边,焊缝下表面前进侧存在表面犁沟,这是由于较大的焊接热输入使得焊缝金属粘度降低,不能很好地随着旋转的搅拌头流动,此时前进侧所产生的瞬时空腔无法获得流动金属的填充,在焊缝前进侧形成了明显的沟槽,滞留金属在焊缝后退侧便形成了较大的飞边[2](见图1e和图1f)。

2.2 金相试验

不同转速下的焊接接头的宏观金相如图2所示。双轴肩搅拌摩擦焊焊缝横截面宏观形貌与单轴肩搅拌摩擦焊不同,双轴肩搅拌摩擦焊焊缝成哑铃状,上下表面宽,中间窄,这是因为双轴肩搅拌摩擦焊的搅拌头有上、下两个轴肩,热输入是由工件上、下两个表面向焊缝中心传递所造成的。双轴肩搅拌摩擦焊与单轴肩相似,焊接接头也分为4个区域,分别为焊核区、热机影响区、热影响区和母材区,见图2b。图2a在厚度的中线方向上存在横向的隧道缺陷,这是因为当转速较低时,热量由工件表面到达焊缝中心,热量较低,热输入不足,导致塑性状态的金属体积减少,焊缝金属的流动性变差,从而在焊缝前进侧形成隧道。随着转速的增加,在焊核区与热机影响区金属流动较为明显,焊缝熔合良好,无缺陷。当转速增加到700 r/min时,在焊缝前进侧又出现了隧道(见图2d),当转速继续增加到800 r/min时,隧道变得更加明显(见图2e),较大的焊接热输入使得焊缝金属粘度降低,前进侧金属未能被来自后退侧的塑性金属及时填充,导致前进侧内部金属量减少,从而形成了隧道缺陷。

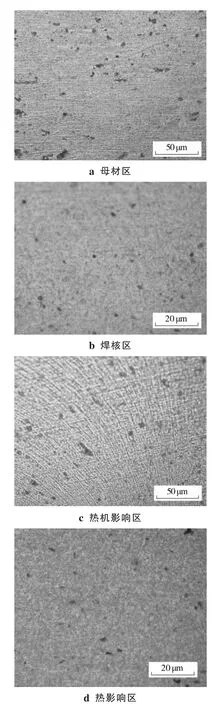

转速700 r/min时金相各区域的500倍显微组织照片如图3所示。由图3a可知,母材的显微组织是典型的挤压态组织。由图3b可知,焊核区在焊接过程中受到强烈的搅拌作用,组织发生了明显变化,组织晶粒形状变成等轴状,且晶粒得到显著的细化。邻近焊核区的外围区域为热机影响区,该区域组织没有焊核区组织变化的那么剧烈,它受到塑性金属流动时产生的冲击力和热的双重作用下,表现出畸变的组织,晶粒被拉长,并且具有一定的方向性,如图3c所示。在热机影响区以外的区域为热影响区,该区域只受热作用,挤压组织消失,取而代之的是粗大的晶粒,如图3d所示。

图1 不同转速下的焊缝外观照片

2.3 拉伸试验

将不同转速的试件按照ISO 4136标准将接头试样加工成标准的拉伸试样,每组试件取2个拉伸试样,拉伸试验结果如表3所示。

表3 不同转速下的焊接接头拉伸试验结果对比

由表3可知,随着转速的增加,当转速为500r/min时,焊缝的平均抗拉强度最大,达到了220.5 MPa,是母材强度的86.47%,而且断裂位置都发生在前进侧热影响区。当转速在600~700r/min之间时,抗拉强度略微下降,这与转数为700 r/min时焊缝存在较小的隧道(见图2d)有一定关系。当转速为800 r/min时,抗拉强度明显降低,平均抗拉强度为112.5MPa,仅达到母材抗拉强度的44.11%,并且断裂位置都发生在焊缝,这与较大的隧道(见图2e)和下表面的犁沟(见图1f)有关。可见当焊接转速达到一定值后,焊缝的抗拉强度会随着转速的增加而降低。

图2 不同转速下的接头的宏观金相照片

图3 转速为700 r/min金相的显微组织照片

2.4 弯曲试验

将不同转速400~800 r/min的试件按照ISO 5173标准将接头试样加工成标准的弯曲试样,每组试件取4个弯曲试样,其中2个做面弯试验,2个做背弯试验。试验压头直径为30 mm,支辊间隙为38 mm,当转速在400~700 r/min之间时,试样的面弯和背弯试验都经过180°弯曲变形,并且在试样的外表面和侧面均未发现裂纹,该区间转速下的接头塑性、延展性良好。当转速达到800 r/min,2个背弯试验不合格,这与焊缝下表面的犁沟有关。

2.5 显微硬度试验

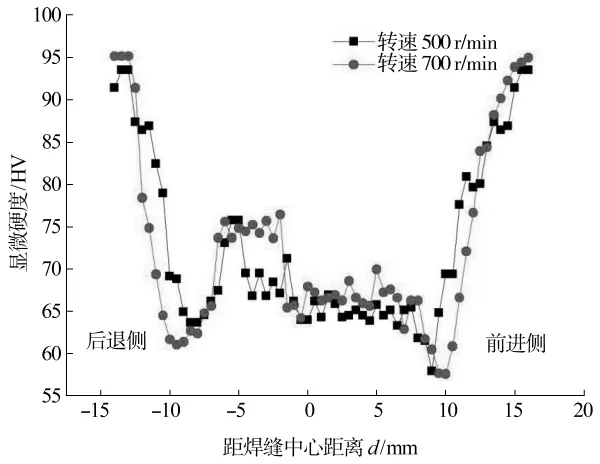

分别选取转速为500 r/min和700 r/min的2个试样,采用FM-800显微硬度计,测试方法为:原点均设在焊缝的中心位置,分别向两侧进行测量,依次经过热机影响区、热影响区和母材,测量点间隔0.5 mm。测试条件为:加载载荷50 g,加载时间10 s。测得的2个转速下的焊接接头显微硬度分布曲线如图4所示。硬度曲线大体呈“W”型,母材硬度最高,硬度值为90~95 HV。搅拌区硬度值高于热影响区,且前进侧热影响区硬度最低(约为57 HV)。6005A-T6属于时效强化铝合金,时效过程为:过饱和固溶体→GP区→β''→β'→β。β''相与基体保持共格关系时,其增强效果最好,当出现β'或β相时,成为过时效状态,增强效果开始变差[3-5]。6005AT6母材中含有大量的β''相,增强效果较好,所以母材硬度达到90 HV以上。热影响区里的β''相溶于基体,析出粗大的β',硬度值降低,而在搅拌过程中,前进侧的温度高于后退侧[6],因此前进侧热影响区的过时效现象更为明显,所以前进侧热影响区的硬度最低。搅拌区也处于过时效状态,而焊核区出现细小的等轴晶,所以硬度高于热影响区。由图4还可知,2个参数下的搅拌区硬度值变化不大,但700 r/min转速的热影响区宽度较500 r/min转速的宽,这是因为700 r/min转速时热输入较大,所以热影响区较宽。

3 结论

(1)当焊接速度为500mm/min、搅拌头转速500~600 r/min时,焊缝表面成形较好,内部也没有隧道等缺陷。

图4 转速为500 r/min和700 r/min显微硬度曲线

(2)接头微观组织变化明显,焊核区为细小的等轴晶粒,热机影响区晶粒被拉长,且具有一定方向性,热影响区受热,晶粒较粗大。

(3)随着搅拌头转速的增加,接头的抗拉强度先增大后降低,当转速为500 r/min时,抗拉强度达到最大值220 MPa,为母材抗拉强度的86.47%。

(4)双轴肩搅拌摩擦焊的硬度曲线分布大致呈“W”型,母材硬度最大,其次为搅拌区域,最低为热影响区,且硬度最低值出现在前进侧热影响区,随着转速的增加,搅拌区的硬度值变化不大,热影响区的宽度有所增加。

参考文献:

[1]张田仓,郭得伦,栾国红.固相连接新技术[J].搅拌摩擦焊技术[J].新工艺·新技术·新设备,1999(2):35-36.

[2]邓军,赵运强,谭锦红,等.搅拌头转速对铝合金双轴肩搅拌摩擦焊接头组织性能影响的研究[J].材料研究与应用,2017(2):85-86.

[3]杨文超,汪明朴,盛晓菲,等.轨道交通车辆用6005A铝合板材时效析出及硬化行为研究[J].金属学报,2010,46(12):1481-1487.

[4]LEE W B,YEON Y M,JUNG S B.Evaluation of the microstructure and mechanical properties of friction stir welded 6005 aluminum alloy[J].Materials Science and Technology,2003,19(11):1513-1518.

[5]BIROL Y.DSC analysis of the precipitation reaction in AA6005alloy[J].Journal Analysis and Calorimetry,2008,93(3):977-981.

[6]董鹏,孙大千,李洪梅,等.6005A-T6铝合金搅拌摩擦焊接头组织与力学性能特征[J].材料工程,2012(4):30.