T型接头激光-MAG复合焊单面焊双面成形工艺

李 凯 ,何广忠 ,王春生 ,齐 晗 ,谢元立

(1.中车长春轨道客车股份有限公司,吉林长春130062;2.一汽-大众汽车有限公司,吉林长春 130001)

0 前言

轨道车辆转向架构架大多由中等厚度耐候钢板、钢管拼焊而成,对接、T型接头是常见的焊接接头形式。焊接方法以传统MAG焊为主,存在焊接变形大、生产效率低、易出现熔合不良等缺陷。而激光电弧复合焊技术自20世纪70年代英国学者W.M.Steen[1]提出以来,已经在船舶工程[2]、石油化工[3]、航空航天[4]等领域展现出了高效焊接方法特有的优势,采用该技术解决上述问题也是轨道交通行业制造技术的发展趋势之一。杜兵[5]等人针对构架材料进行了激光-MAG复合焊工艺研究,得出复合焊接头的疲劳性能优于MAG焊,并评估了点固焊对焊接质量的影响;陈辉[6]等人开展了激光电弧复合焊技术在转向架横梁等部件的应用研究,从焊接变形、生产效率等多方面论证了复合焊应用的优势。

但在实际生产应用时,受料件加工、定位精度以及自动焊设备操作者人为因素的影响,焊接过程中与TCP位置相关的形位参数常发生变化,直接影响激光光束相对于焊接接头的相对位置,从而影响焊接质量。目前的研究[7]大多集中在工艺参数对组对间隙、错边量等装配因素的适应性上,为评估无坡口的T型接头激光电弧复合焊该形位参数的变化对焊接工艺造成的影响,在此针对激光-MAG复合焊焦点位置偏移时的工艺参数适应性进行试验研究。

1 试验设备、材料与方法

试验采用中车长春轨道客车股份有限公司工艺试验室的激光电弧复合焊系统,如图1所示,该系统配备15 kW光纤激光器、6轴工业机器人、旋转变位机、福尼斯TPS5000弧焊电源,能够开展平板、管件的激光复合焊试验研究。激光波长1 070 nm,光纤直径0.3 mm,采用IPG的焦距250 mm激光镜头,聚焦光斑直径 0.6 mm,光束质量(BPP)4.0 mm·mrad。

图1 激光电弧复合焊试验系统Fig.1 Laser-arc hybrid welding experimental system

采用激光-MAG复合焊方法,焊丝为BOHLER生产的ER80S-G,直径φ1.2 mm;母材为S355J2W钢板,尺寸500 mm×150 mm×12 mm。试验前用砂轮清理试板表面的氧化层,并采用丙酮清除工件表面油污,焊丝与母材化学成分如表1所示。试验试板通过点固焊组对成无坡口的T型接头形式,组对间隙 0.5 mm,焊接保护气为 φ(Ar)82%+φ(CO2)18%混合气,流量25 L/min。

TCP位置变化时将影响激光光束聚焦点相对于焊接接头的相对位置关系,在此针对垂直焊接方向的两个平移量——离焦量d与焦点沿立板偏移量e的变化进行研究,如图2所示,离焦量d试验范围-3.5~-1.0 mm,偏移量 e试验范围0.25~2.5 mm。其他焊接参数为:激光前置,光丝间距4 mm,激光功率8.2 kW,焊接速度45 cm/min,焊接电压26 V,送丝速度10.2 m/min,焊枪与激光相对位置及角度关系如图2所示。

表1 焊丝与母材化学成分Table 1 Chemical compositions of wire and plate %

图2 激光电弧复合焊试验的形位参数Fig.2 Position parameters of laser-arc hybrid welding experiment

焊接试验后对T型接头进行正面、背面焊脚长度测量及宏观金相检测,用于判断上述参数变化对焊接质量的影响。测量焊脚高度,取焊缝中段40 cm区域,每隔4 cm测量一次,统计分析各组结果;取焊缝中部进行金相试样切割,采用FeCl3饱和水溶液进行试样制备。

2 试验结果与讨论

2.1 离焦量d的影响

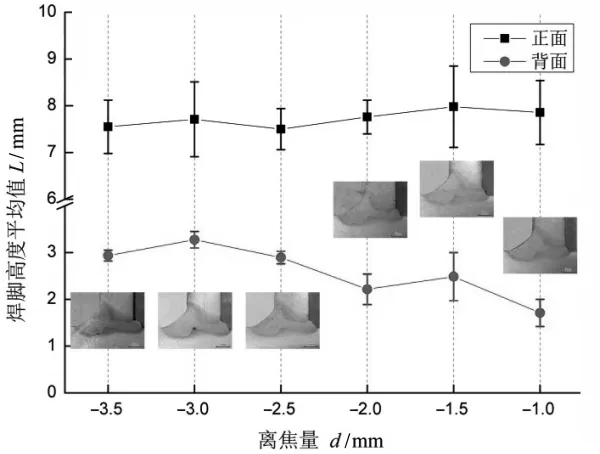

其他参数不变,改变离焦量d分别进行激光电弧复合焊试验,试验结果如图3所示。

图3 不同离焦量条件下的试验结果Fig.3 Experiment results of different defocus

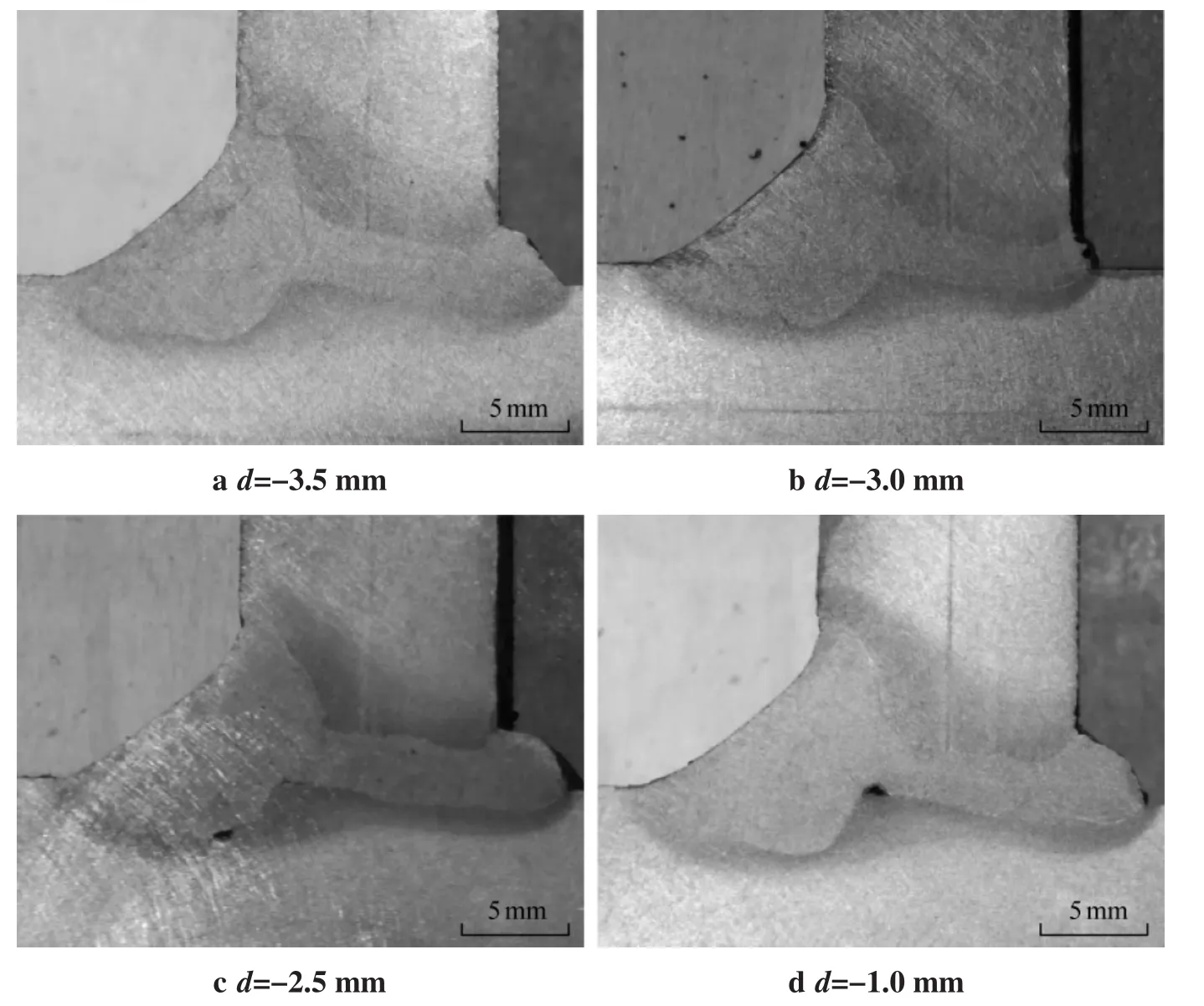

由图3可知,离焦量d对焊缝正面成形影响有限,但对背面成形有较明显的影响。当离焦量d较小时,激光熔透能力提高,形成的背面焊脚大,当d=-3.0 mm时形成3 mm的背面焊脚。随着离焦量d的增加,焊缝背面焊脚高度逐渐减小,当d=-1.0 mm时,背面焊脚平均高度减小至2 mm。离焦量d的改变使复合热源在焊缝截面内的分布发生变化,熔池流动及匙孔的稳定性也随之改变,当d≤-3.0mm时,宏观金相检测出未熔合缺陷和1.0 mm×0.4 mm的气孔,如图4a、图4b所示。当-2.5 mm≤d≤-1.5 mm时,如图4c所示,焊缝背面成形相对最好,正面两侧焊脚高度趋于一致,焊缝熔合良好。当d=-1.0 mm时,如图4d所示,焊缝背面底板侧焊缝铺展有限,需要进一步提高线能量才能形成良好的背面成形。因此,在该参数条件下,离焦量的最大允许变动范围为-2.5~-1.5 mm。

图4 不同离焦量条件下的金相照片Fig.4 Metallographic photos of different defocus

2.2 偏移量e的影响

其他参数不变,改变偏移量e分别进行激光电弧复合焊试验,试验结果如图5所示。

由图5可知,偏移量e对正背面焊脚高度均有明显影响,随着偏移量e的增加,正面焊脚高度先增加后减小,当0.75 mm≤e≤2.25 mm时,正面焊缝高度平均值约为8.1 mm;背面焊脚高度随偏移量e的增加而逐渐减小,但逐步趋于稳定。

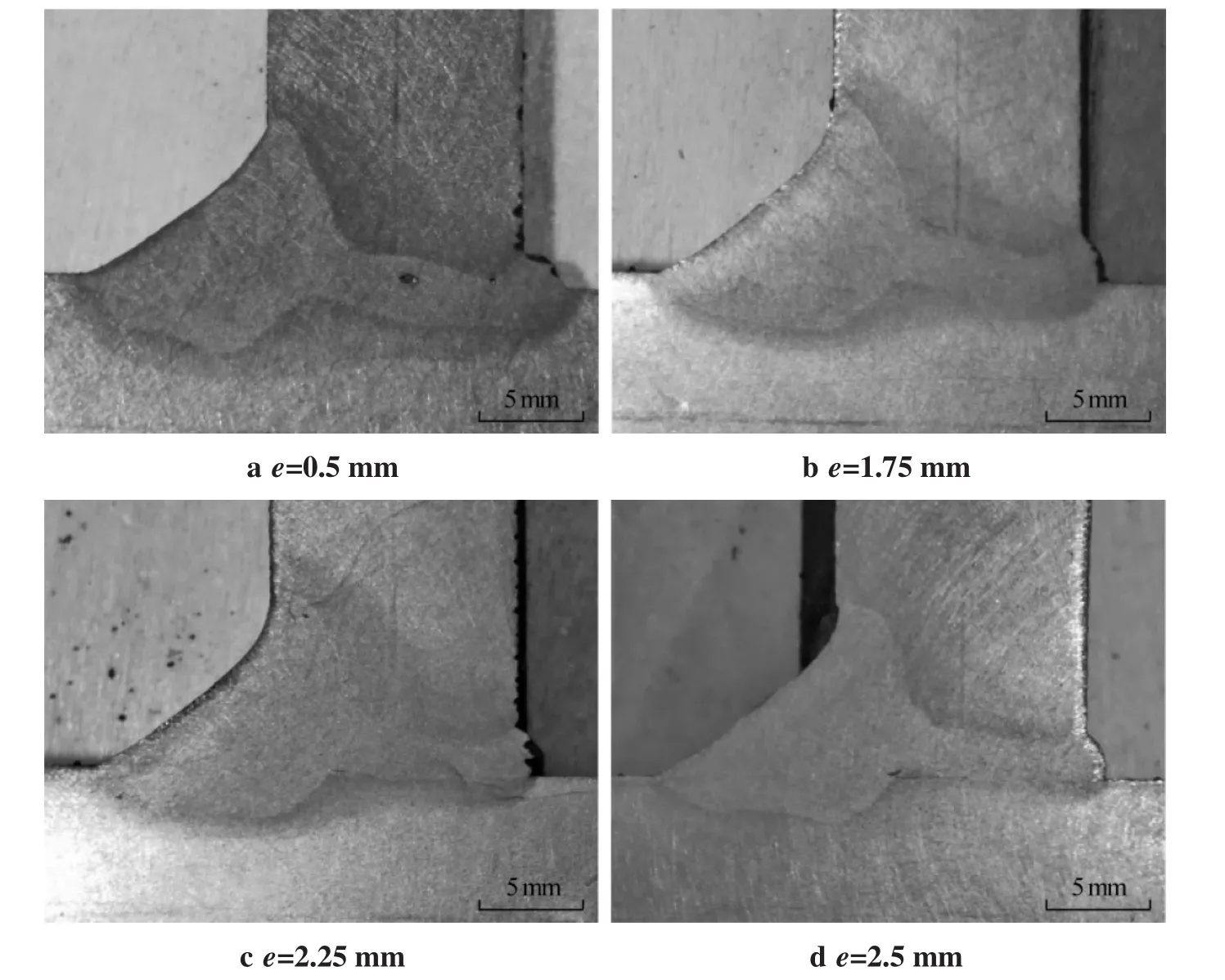

一方面,偏移量e的变化影响了焊枪在T型试板的相对位置,从而影响了熔池中金属流动,使焊缝正面成形受到影响,从标准偏差可以看出,当e≤0.75 mm时,焊脚高度差别较大,且在金相检测中出现了不同程度的气孔,如图6a所示,最大尺寸1.25 mm×0.75 mm;此外在e=2.5 mm时焊缝外观可见明显的咬边现象(见图6d)。

另一方面,偏移量e的变化改变了热源前端对焊缝背面的作用位置,当热源前端从T型接头底板逐步移动至立板后,背部成形趋于稳定。但由于底板与立板热量分配变化,导致背部两侧焊脚高度差别逐渐增大,且在e≥2.25 mm时开始出现未熔合缺陷(见图 6c、图 6d)。

因此,上述焊接参数条件下,偏移量e的允许变动范围为1~2 mm。

图5 不同偏移量条件下的试验结果Fig.5 Experiment results of different offset

2.3 复合焊试验验证

根据上述得到的离焦量d及偏移量e的允许变动范围,选择离焦量d=-2 mm、偏移量e=1.5 mm进行激光-MAG复合焊试验,以验证工艺参数的稳定性,如图7所示。

图6 不同偏移量条件下的金相照片Fig.6 Metallographic photos of different offset

由图7可知,焊缝正反面的成形良好,焊缝表面光滑、一致性好,无咬边、焊穿等缺陷。金相结果显示无裂纹、未熔合及较大气孔缺陷。上述试验结果表明,在此参数条件下,激光-MAG复合焊能够实现稳定的无坡口12 mm厚T型接头单面焊双面成形。

3 结论

(1)当激光电弧复合焊的离焦量发生变化,其他参数保持不变时,单面焊双面成形的焊缝背面受到显著影响,背部焊脚高度随着离焦量的增加而减小,当离焦量为-2.5~-1.5 mm时,焊缝成形最好,焊缝熔透稳定且无未熔合及气孔缺陷。

图7 工艺参数验证试验结果Fig.7 Experiment results of process parameter verification

(2)当偏移量e发生变化,其他参数保持不变时,激光电弧复合焊焊缝熔合状况受到显著影响。当偏移量很大时,T型接头存在未熔合缺陷,且表面发生咬边;当偏移量较小时,焊缝内部有少量气孔产生;当偏移量为1~2 mm时,焊缝成形最佳且未见明显缺陷。

参考文献:

[1]Steen W M.Augmented Laser Welding[J].Metal Construction,1979,11(7):332-333.

[2]王凯,朱加雷,焦向东,等.激光焊接技术在船舶制造中的发展及应用现状[J].电焊机,2017,47(2):58-64.

[3]雷正龙,檀财旺,陈彦宾,等.X80管线钢光纤激光-MAG复合焊接打底层组织及性能[J].中国激光,2013,40(4):79-85.

[4]赵耀邦,徐爱杰,姜勇,等.激光焊接技术研究进展及其在航天领域的应用[J].航天制造技术,2013(3):55-58.

[5]杜兵,徐良,王保全.铁路机车转向架激光-MAG复合焊接工艺[J].机车车辆工艺,2016(S1):28-30.

[6]陈辉,苟国庆,朱宗涛,等.激光-MIG复合焊工艺及其在轨道交通领域应用现状[J].电焊机,2015,45(5):11-14.

[7]冯聪,马瑞芳,朱加雷,等.激光-MAG电弧复合焊接单面焊双面成型工艺[J].电焊机,2017,47(12):104-108.