钛合金板锻造工艺研究

□李七平□潘 强□李 慧□韩文科□许敬月 □王 波

1兰州兰石能源装备工程研究院 兰州 730314

2甘肃省高端铸锻件工程技术研究中心 兰州 730314

1 钛及变形钛合金概述

1.1 应用概况

钛是20世纪50年代发展起来的一种重要的结构金属,其主要特点是密度小、强度高,特别是比强度高,同时具有良好的耐热性和耐蚀性,因此钛合金首先在航空工业中得到应用[1],主要有航空发动机用高温钛合金和机体用结构钛合金。世界上许多国家都认识到钛合金材料的重要性,相继对其进行研究开发,并进行了实际应用。因钛合金的耐蚀性能优异,近年来,钛合金在石油、化工、冶金、生物医学和体育用品等领域开始应用,并成为新工艺、新技术、新设备不可缺少的金属材料,钛工业进入了一个新的发展时期[2-5]。

1.2 钛的基本物理特性

纯钛是银灰色金属,具有良好的塑性和冷热成形性能,但强度低,可通过合金化的方法获得所需要的性能合金。纯钛熔点为1668℃,密度为4.54g/cm3,在882.5℃时会发生同素异晶转变。在882.5℃以下为密排六方晶格,称为α-Ti。在882.5℃以上为体心立方晶格,称为β-Ti。β-Ti耐热性较差,但工艺塑性较好,易于锻造[6]。

钛和钛合金的导热性差,化学活性强,对可引起自身脆性的氢、氧和氮很敏感,给冶炼、机械加工、热处理带来不少困难,造成生产成本较高[7]。

1.3 变形钛合金分类

按照退火状态的相组成分类,可以将钛合金划分为三大类:α型、α+β型和β型钛合金,还可以将α+β型钛合金再进一步细分为近α型、α+β型和近β型三类[8]。

2 钛合金板锻造工艺准备

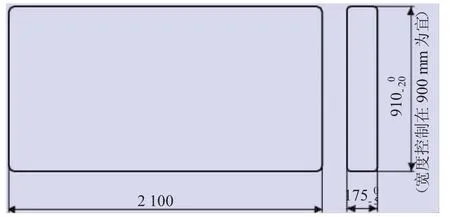

采用陕西宝鸡某钛业公司的20件钛合金板锻件进行试验,材质为TA1/TA2,材料尺寸为2 100 mm×910 mm×170 mm,根据生产过程在一定范围内进行控制,质量为1 505 kg。试验目的是提高材料利用率,尽可能减小机加工量。为获得理想的内部组织,要求经过一次加热锻造完成。钛合金板锻件如图1所示,其技术要求为:①板坯板面平整,棱角方正,锻件表面不得有裂纹、凹坑、折皱等缺陷;②板面不平度≤5 mm/m,板坯厚度差≤5 mm,板宽厚度差≤5 mm;③必须一次加热锻成。

图1 钛合金板锻件

2.1 锻造热力规范

钛合金的组织和性能基本取决于合金的化学成分和热处理,锻造温度范围、变形程度和变形速度等热力学规范参数,对钛合金锻件的组织及性能有很大影响[9]。从利用金属塑性的角度出发,钛合金的始锻温度越高越好,但α+β型钛合金或α型钛合金,如果始锻温度超过合金的β相转变温度,那么由于晶粒剧烈长大,锻后会形成魏氏组织,锻件的室温塑性很低。已知TA1/TA2的β相转变温度为885~900℃,因此锻造温度区间定为650~950℃。

由于试验使用的是天然气加热炉,因此要求炉中保持微氧化气氛,尽可能减小氢对钛锭表面的污染。钛合金的锻造温度区间较窄,是钛合金锻造比较困难的原因之一[10]。

2.2 钛合金板收缩率

钛合金收缩率比钢小得多,一般为0.5%~0.7%,同时钛合金板终锻温度较低,因此收缩率取0.4%~0.5%即可。

2.3 钛合金板锻造工装

为做好试验,专门设计制造了一件长方形上砧板,板宽550 mm,长2 300 mm,工作表面粗糙度为3.2 μm。砧板边缘倒较大圆角,锻造前砧板预热温度为200~300℃。

2.4 钛锭表面润滑

钛合金化学性质活泼,在高温剧烈变形时,金属流动产生的新鲜表面容易粘在模具上[11-13]。选用玻璃防护润滑剂,可以减少氧化皮,还可以起润滑与防护作用,保护钛合金免受氢气、氧气、氮气污染,避免形成表面α脆化层而产生锻造裂纹。由于钛锭表面经过去杂质处理,因此要提前24 h刷涂玻璃防护润滑剂,自然风干,然后装炉。

3 编制锻造工艺

3.1 工艺指导原则

TA1/TA2属于工业纯钛,为α型钛合金。在严格控制一次加热锻成的情况下,钛锭的始锻温度控制在940~960℃,也就是在β相转变温度下锻造。在此状态下工艺塑性较好,利于塑性变形,但晶粒较粗大,必须给予较大的变形量,以使晶粒细化,这是开始变形时的主要锻造特点。开始锻造时给予大变形量,既可获得较细的晶粒度,又能减少因温度较低产生表面裂纹的现象。待接近成品尺寸时,留一些修整量即可。

钛合金的变形抗力随温度降低而急剧增大,随温度升高则显著下降,因此在高温区需要大变形量展宽时尽可能展宽,并留出一定的宽度修整量,而不要急于锻出棱边,否则由于棱边降温快及棱边的牵制效应,高温区材料的流动会被低温区棱边固定,造成最终锻件频繁修整。

在展宽获得足够宽度的情况下,锻出棱边。由于厚度尺寸已经锻到最终尺寸,修整量并不大,因此利于快速修整出最终成品。

3.2 成形工艺确定

按常规锻打方块,优点是工艺方案容易理解,锻打方法较熟练,缺点是三个面来回翻转,厚度较薄,镦粗易弯曲,而且三个方向的尺寸不易控制,材料流动控制较难。

将锻打方块与拔长工艺相结合。由于钛锭的截面尺寸较小,约φ450 mm,不能采用拔料的方法直接锻出图纸截面尺寸,而必须采取镦粗方法,增大截面积,为后续展宽做铺垫。这一方法的最大优点是材料流动有规律,宽度和厚度尺寸容易控制,长度不限。工艺路线为:展宽,保证一定的厚度;立起镦粗,再展宽,镦粗;起4个角,平整,立起;压棱边,翻转90°;平厚度,再转 90°;压棱边,平整;最终完成成品。

经比较两种成形工艺,确定采用锻打方块与拔长工艺相结合的成形工艺。

3.3 锻造工步

(1)先对坯料进行压扁,然后镦粗,增大截面积。坯料先压扁至厚度250 mm,宽度600 mm,然后立起镦粗,增大截面积,同时尽可能锻出4个角,压下量为200 mm。翻转180°,再镦粗,压下量为200 mm,总压下量约400 mm。图2、图3所示为坯料展宽和展宽后镦粗现场。完成上述锻造工步,坯料高度约1 700 mm,宽度约700 mm,厚度约280 mm。

图2 坯料展宽现场

图3 展宽后镦粗现场

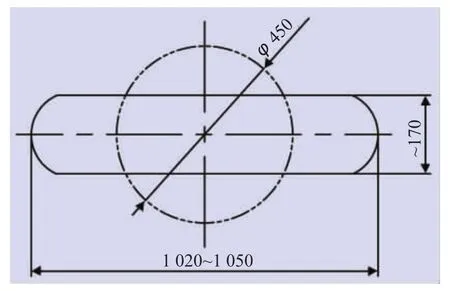

(2)平放坯料,用2 300 t压机的上砧板进行压扁操作,尽可能实现展宽,控制厚度为170 mm,宽度为1 020~1 050 mm。立起镦粗,起4个角,压下50 mm。翻转180°再镦粗,压下50 mm。图4所示为再展宽现场。图5所示为再镦粗后截面尺寸。

图4 再展宽现场

图5 再镦粗后截面尺寸

(3)竖起压棱边。由于宽度已展宽至1 020~1 050 mm,有足够的余量压棱边,因此送进量不要太大,约300 mm,主要目的是在起棱边的同时使余料尽可能多地在长度方向延展。压过一次后翻转180°,再压一次,控制宽度为900 mm。图6所示为竖起压棱边现场。

图6 竖起压棱边现场

(4)平放展长度。由于镦粗、压棱边导致厚度尺寸增大到约200 mm,此时必须通过锻压拔长的方法进行长度延伸,且不能过分展宽。控制送进量不可过大,一般控制在300 mm左右,压过一次后翻转180°,再压一次。

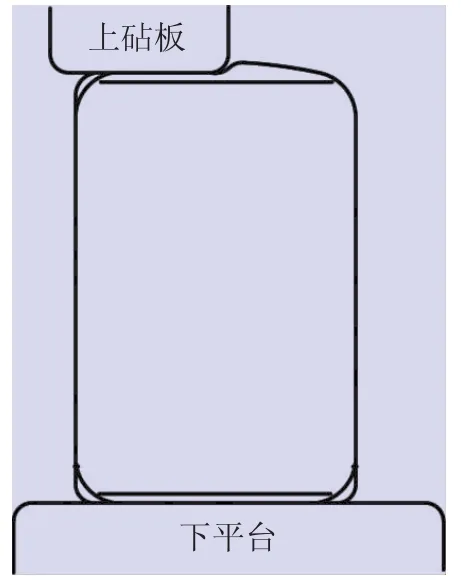

(5)立起镦粗平整两端面,如图7所示。镦粗可以一半一半压,也可以分3~4次压。修整锻件,最终得到钛合金板成品,如图8所示。

图7 镦粗示意图

图8 钛合金板成品

4 结论

采用TA1/TA2钛合金,对其进行锻造工艺研究。通过分析常规锻打方块工艺和锻打拔长工艺,得出锻打拔长工艺更适合本次锻造。基于锻打拔长的锻造工艺,得出钛合金板锻造的工步为:对坯料进行压扁,然后镦粗;平放坯料,用上砧板与下平台进行压扁;竖起压棱边;平放展长度;立起镦粗平整两端面,最终得到理想的成品。

[1] 费跃,朱知寿,王新南,等.锻造工艺对新型低成本钛合金组织和性能影响[J].稀有金属,2013,37(2):186-191.

[2] 赵张龙,李晖,郭鸿镇,等.粉末钛合金锻造技术研究进展[J].精密成形工程,2015,7(6):31-36,75.

[3] 汪波,曾卫东,彭雯雯.不同锻造工艺对TC4钛合金棒材显微组织与力学性能的影响[J].钛工业进展,2014,31(5):14-18.

[4] 郭拉凤,朱艳春,孔虎星,等.钛合金复杂构件等温锻造工艺研究[J].稀有金属,2012,36(3):357-362.

[5] 张智,巨建辉,戚运莲,等.钛合金锻造工艺及其锻件的应用[J].热加工工艺,2010,39(23):34-37.

[6] 曲银化,孙建科,孟祥军.钛合金等温锻造技术研究进展[J].钛工业进展,2006,23(1):6-9.

[7] 龚龙清,许川,袁宝国.钛合金多向锻造数值模拟[J].精密成形工程,2016,8(6):54-59.

[8] 王海英,郭志猛,芦博欣,等.钛合金粉末冶金工业化生产技术[J].钛工业进展,2017,34(1):1-5.

[9] 李卓梁,丁桦,李继忠.钛及钛合金剧烈塑性变形的研究进展[J].航空制造技术,2013(16):139-142.

[10]曹颖玺.钛合金锻造软包套工艺应用研究[J].航空维修与工程,2015(12):92-93.

[11]刘兴旺.钛合金常见锻造缺陷及预防策略[J].黑龙江科技信息,2016(3):28-28.

[12]王艳丽,苗德华,杨强,等.高强度高硬度钛合金拉伸试件的设计及其机械性能测试[J].机械制造,2008,46(3):59-61.

[13]胡敏敏,张宇,李照山,等.钛合金TC4铣削力的建模及试验研究[J].机械制造,2016,54(9):58-61.