基于MEMS技术的动态红外场景模拟技术

周 朗,李 卓,石 诺,徐 畅,时庆峰,王 欣

(北京理工大学光电学院,北京,100081)

0 引 言

动态红外场景生成技术是在实验室条件下模拟运动目标,如战机、导弹、坦克等,以及相应战场背景的红外辐射特性,用于为红外成像制导半实物仿真系统试验提供高逼真的目标和背景图像源,是半实物仿真试验系统的关键技术[1]。随着红外成像制导技术对红外场景模拟精度要求的提升,动态红外场景生成技术正朝着高分辨率、高温和高帧频方向发展[2,3]。MEMS可见光/红外转换芯片作为一种直接辐射型器件,具有波段范围宽、分辨率高且成本低的特点,可以满足动态红外场景模拟系统的要求。本文采用MEMS技术制作了一种1 024×1 024阵列的MEMS可见光/红外转换芯片,并利用该转换芯片构建了动态红外场景模拟器,可以生成空间分辨率1 024×1 024,中、长双波段红外图像。

1 MEMS可见光/红外转换芯片

1.1 MEMS可见光/红外转换芯片理论模型

MEMS可见光/红外转换芯片依靠热传导理论工作。当可见光照射到芯片像元上时,像元吸收可见光能量而温度升高,并产生红外辐射。因为转换芯片工作在真空冷腔中,且厚度较薄,所以像元仅通过横向热传导和热辐射与环境进行热交换。像元温度可以用一维热传导方程描述。

(1)

(2)

响应时间是描述像元温度达到平衡时所需要的时间,响应时间的大小决定了红外图像的刷新频率,满足公式(3)。

τ=Ctotal/(Gcond+Grad)

(3)

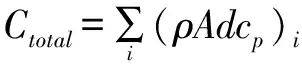

1.2 转换芯片结构

MEMS可见光/红外转换芯片衬底为聚酰亚胺(PI,Polyimide)材料,高温处理后有良好的热稳定性[4]。通过MEMS技术在薄膜上制作周期性排列的微结构作为像元,阵列尺寸大于1 024×1 024。为了避免热膨胀引起的薄膜脱落,选取同种材料制成托圈进行薄膜支撑。转换芯片像元尺寸为35 μm×35 μm。图1(a)展示了像元的示意图。每一个像元由吸收/辐射层、热隔离腿、辐射抑制通孔以及衬底框架组成。衬底框架通过两个呈中心对称分布的热隔离腿支撑着吸收/辐射层。27 μm×17 μm的吸收/辐射层由聚酰亚胺衬底、铬附着层和可见光吸收层组成,可见光吸收率达到90%。热隔离腿宽度为3 μm,通过选取热隔离腿长度和材料,可以控制像元最高物理温度与响应时间。辐射抑制区采用通孔结构,宽度设计为 2 μm。通孔结构可以直接隔离像元,有效降低像元之间的热串扰,提高了红外图像的分辨率,同时起到薄膜应力释放的作用。为了在有限薄膜尺寸范围内提高空间分辨率,可等比例缩小像元尺寸。图1(b)展示了像元的横截面图,硅衬底被完全移除,只留下聚酰亚胺薄膜作为支撑,形成自悬浮结构。

图1 MEMS可见光/红外转换芯片像元结构示意图

1.3 转换芯片制作工艺

转换芯片像元阵列采用MEMS工艺制作,包括8个主要步骤。首先采用旋涂工艺在清洗过的4 inch氧化硅片上制备PI薄膜作为衬底,如图2(a)所示。PI层的厚度与PI溶液粘度、转台转速、旋涂时间及后续高温干燥处理等有关[5]。本文选取粘度300~400 cp,固含量12%~13% 的ZKPI-305IIB型溶液。采用低转速800 r/min旋涂1 min,高转速4 000 r/min旋涂3 min。为了提高PI薄膜工作温度,使用高温炉对薄膜进行亚胺化处理,以70 ℃为间隔,温度从80 ℃阶梯式升温至300 ℃,每个阶段烘烤30 min。使用台阶仪测量高温处理后的PI薄膜厚度为0.5 μm。第二步是使用磁控溅射技术在PI薄膜上制备一层金属材料作为掩膜,如图2(b)所示。掩膜材料选取附着性优异的铬金属,方便后续在薄膜表面制备光学吸收层。选择直流溅射方法可提高溅射效率,功率设定150 W,制备5 min的铬薄膜。第三步是利用旋涂工艺在溅射后的铬掩膜层上制作光刻胶涂层,如图2(c)所示。采用低转速800 r/min旋涂5 s,高转速3 000 r/min旋涂20 s,并在100 ℃烘胶台上进行3 min固化。使用紫外光刻机曝光18 s,显影20 s,将掩膜版上的像元图案转移到光刻胶涂层上。此步骤需要严格控制曝光与显影时间。过长的时间会造成像元通孔变宽,热隔离腿变窄,导致像元机械性能变差,热性能与设计值不符。过短的时间造成光刻不充分,影响后续工艺。将光刻后的样品再次进行100 ℃固化,持续10 min,以提高光刻胶耐刻蚀强度。第四步是使用离子束刻蚀(IBE, Ion Beam Etching)技术刻蚀无光刻胶遮盖区域的铬层,将像元图案转移到铬层上,如图2(d)所示。第五步是利用上一步形成的铬层做掩膜,使用感应耦合等离子刻蚀(ICP,Inductively Coupled Plasma Etching)技术刻蚀PI层,将像元图案转移到PI层上,如图2(e)所示。第六步是刻蚀热隔离腿和衬底边框的铬层,如图2(f)所示。此步骤是为了保证只有吸收/辐射区有高的写入光吸收率,可显著提升红外图像分辨率。另外,为了提高像元响应时间,可在热隔离腿处制备高热导率金属层,提高热传导效率。此步骤结束后需要将样品进行退火处理。第七步是使用湿法腐蚀技术腐蚀二氧化硅牺牲层,将PI薄膜与硅衬底分离,如图2(g)所示,然后使用聚酰亚胺材料的托圈将PI薄膜固定并烘干。最后一步是制备光学吸收层,如图2(h)所示。本文选取低密度、稀疏多孔的铝黑材料[6],可见光吸收效率高达90%。

图2 MEMS可见光/红外转换芯片MEMS工艺流程

2 动态红外场景模拟系统

2.1 系统组成

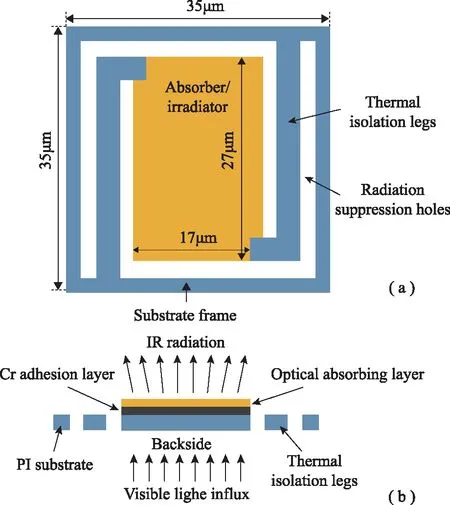

动态红外场景模拟器由计算机图像生成系统、可见光成像及投影系统、红外图像转换系统、红外投影系统、真空系统、制冷系统和温度控制系统组成,如图3 所示。

图3 动态红外场景模拟器系统框图

2.2 系统工作原理

计算机图像生成系统输出的带有红外特征的动态图像信号如山地、丘陵、平原、工事、城市等背景,以及舰船、战机、坦克、导弹等目标,为写入光照明系统提供图像源。可见光成像及投影系统包括微显示器、照明光学引擎、计算机控制系统以及投影镜头等。照明系统提供均匀的光源照射到微显示器上,通过提高照明系统功率可提高转换芯片模拟温度。计算机控制系统通过数据接口控制微显示器对入射的可见光进行调制,使可见光读出光的强度按照调制的强度输出,从而产生可见光灰度图像。产生的灰度图像由投影镜头投影到红外图像转换器中。红外图像转换系统为红外图像转换器,为MEMS可见光/红外转换芯片提供低温真空工作环境。其结构主要包括可见光窗口、中/长波段红外窗口、热沉、电气接口及密封结构等。可见光构成灰度图像由可见光窗口入射到薄膜上。转换芯片的每一个像元对应于写入光灰度图像上的一个像素。因为每一个写入图像像素携带的能量不同,所以每一个像元吸收的热量也会不同,这样就会在薄膜表面产生不同的温度场分布,从而形成不同的红外辐射分布。然后这些红外辐射通过红外窗口,被前端的光学投影系统读出,最终生成红外图像,被红外焦平面探测。红外图像转换系统的转换芯片所需的温度环境由温度控制系统和制冷系统控制。薄膜制冷依据辐射制冷原理,整个转换器相当于一个小型冷舱,内壁表面涂有高发射率涂层。通过制冷系统控制转换器热沉达到低温,通过温度控制系统进行温度跟踪。通过在薄膜表面制备辐射层,实现与低温热沉的辐射换热。红外图像转换器真空系统为图像转换器创造一个独立的真空环境,由机械泵、分子泵及控制系统组成。转换器内置吸气材料,可保证多种工作环境下都具备高真空状态。

3 动态红外场景生成装置实验

3.1 转换芯片微观结构

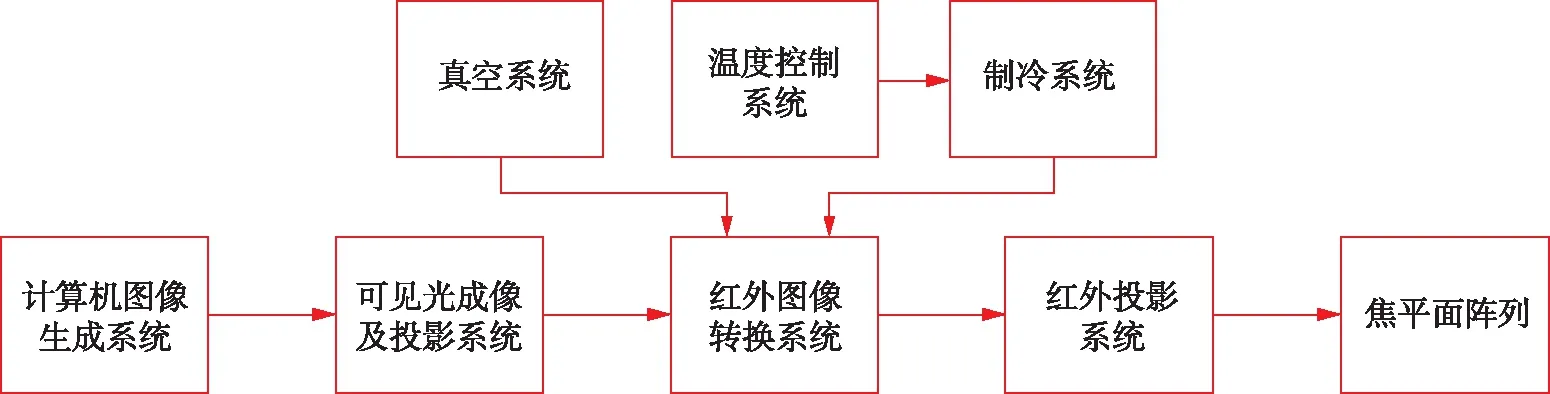

通过实验制备了MEMS可见光/红外转换芯片,有效区域为圆形,直径65 mm。使用扫描电子显微镜观察转换芯片微观结构如图4所示。薄膜厚度 0.5 μm,像元尺寸满足35 μm,像元阵列数大于1 024×1 024。

图4 扫描电子显微镜下的转换芯片微观结构

3.2 辐射波段

将MEMS可见光/红外转换芯片安装在真空冷腔中进行动态红外场景生成性能测试,控制转换器环境温度低于0 ℃,真空度高于1×10-3Pa。利用计算机输出全白图加热转换芯片,使用扫描光栅光谱仪对动态红外场景生成装置光谱进行测量。MEMS可见光/红外转换芯片吸收可见光能量产生类黑体辐射光谱,然后经过镀有3~5 μm或8~12 μm增透膜的锗窗口。测得的红外光谱如图5所示,满足中/长波段要求。

图5 动态红外场景生成系统光谱,(a) 3~5 μm,(b) 8~12 μm

3.3 红外图像与灰度等级

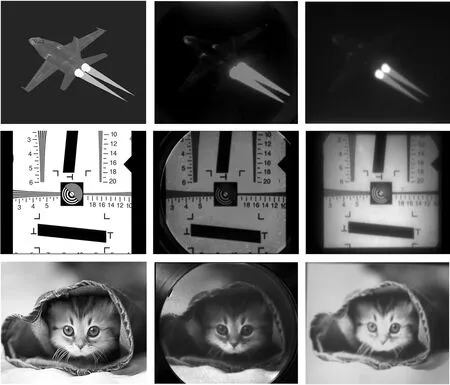

利用计算机生成可见光灰度图像,如图6(a)所示,分别使用3~5 μm和8~12 μm的红外热像仪采集动态红外场景生成装置输出图像,如图6(b)和6(c)所示。红外图像清晰地展示了目标的轮廓及表面热特征。所有图像均为原始图像,并没有进行任何图像处理。其中输入图像“猫”为256级灰度图像,输出的中长波红外图像有明显灰度级次。利用计算机生成0~255级写入光灰度图像,使用测温热像仪进行温度采集。当温度噪声小于相邻灰度级温差时,认为相邻灰度级可分辨。测试结果表明利用MEMS可见光/红外转换芯片生成的红外图像满足256个灰度等级。

(a) Input images (b) MWIR images (c) FWIR images图6 动态红外场景生成系统生成的红外图像

3.4 空间分辨率

图7 1 024条纹数空间分辨率测试结果

空间分辨率有多种表示方法,根据实验室条件,用单位长度范围内可识别的线对数来表示空间分辨率。一线对为一组明暗条纹,明条纹和暗条纹的宽度相等。相邻两条明条纹中心之间的距离称为空间周期,单位为毫米(mm)。空间周期的倒数称为空间频率,单位为线对每毫米(lp/mm)。MEMS可见光/红外转换芯片为周期性结构,相邻两个像元中心之间的距离35 μm。使用像元尺寸30 μm的中波热像仪搭配显微镜头测量1 024条纹数的红外图像如图7所示。相邻黑条纹间距为70 μm,即14 lp/mm,说明转换芯片满足空间分辨率1 024×1 024。

实验测量的空间分辨率是整个红外动态图像生成装置的空间分辨率。红外动态图像生成装置的空间分辨率不仅与可见光/红外转换芯片有关,而且受可见光图像生成系统和投影光学系统的空间分辨率的限制。另外,转换芯片安装方向与可见光图像的方向不匹配会导致有效像元尺寸增大,从而降低空间分辨率。

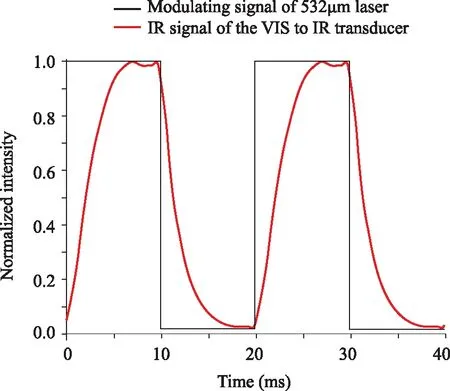

3.5 温度范围与帧频

使用波长532 nm的调制激光均匀照射薄膜直径5 mm的区域,测试MEMS可见光/红外转换芯片的最高温度和时间特性。测温热像仪测得薄膜最低工作温度为283 K,最高可持续工作温度为500 K。调制激光器输出频率为50 Hz方波信号,使用红外探测器测试薄膜的时间特性如图8所示。上升时间的10%-90%为4 ms,下降时间的90%-10%为3.8 ms,帧频达到50 Hz。由公式(3)可知,通过减小薄膜厚度、缩短热隔离腿长度、降低环境温度可进一步提高转换芯片帧频。

图8 转换芯片在532 nm激光方波调制信号下的瞬态响应

4 结束语

本文建立了基于MEMS技术的可见光/红外转换芯片的理论模型。通过MEMS工艺制作了像元尺寸35 μm,阵列数大于1 024×1 024的转换芯片,并利用该转换芯片搭建动态红外场景模拟器。基于MEMS可见光/红外转换芯片的动态红外场景模拟器具有波段宽、分辨率高、成本低的优势。论文对模拟器的主要性能进行了实验分析,结果表明动态红外场景模拟器系统满足空间分辨率大于1 024×1 024,工作波段范围3~5 μm和8~12 μm,温度范围 283 K~500 K,帧频50 Hz,灰度等级256等性能。

[1] Li Zhuo, Qian Lixun, Ou Wen. New technologies of infrared scene projection [J]. Infrared and Laser Engineering, 2012, 41(1):1-6. (in Chinese)

李卓, 钱丽勋, 欧文. 动态红外场景生成新技术 [J]. 红外与激光工程, 2012, 41(1):1-6.

[2] Zhang Li, Tian Yi, Li Qi. Research status and prospect of dynamic infrared scene projector [J]. Infrared and Laser Engineering, 2012, 41(6):1423-1431. (in Chinese)

张励, 田义, 李奇. 动态红外场景投影器的研究现状与展望[J]. 红外与激光工程, 2012, 41(6):1423-1431.

[3] Laveigne J, Danielson T, Lannon J, et al. Development of an ultra-high temperature infrared scene projector at Santa Barbara Infrared Inc.[C] // SPIE. 2015:94520W.

[4] Li Zhuo, Ou Wen, Wang Xin, et al. Study on thermal transfer properties of polyimide thin films [J]. Transactions of Beijing Institute of Technology, 2013, 33(6):650-652. (in Chinese)

李卓, 欧文, 王欣,等. 聚酰亚胺薄膜的热扩散特性研究[J]. 北京理工大学学报, 2013, 33(6):650-652.

[5] Wang Dong, Liu Hong ying, He jun hui,et al. Progress in preparation of functional films by spin-coating [J]. Imaging Science and Photochemistry, 2012, 30(2):91-101. (in Chinese)

王东, 刘红缨, 贺军辉,等. 旋涂法制备功能薄膜的研究进展[J]. 影像科学与光化学, 2012, 30(2):91-101.

[6] Goldsmith J, Vasilyev V, Vella J H, et al. Black Aluminum: a novel anti-reflective absorbing coating[C] // Aerospace and Electronics Conference, NAECON 2014-IEEE National. IEEE, 2015:69-70.