大型泵站立式全调节轴流泵振动特性试验

李 扬,张 宇,孙岚清,郭 凯,唐 燕,田 扬,徐 玲,陆明浩,颜 蔚

(江苏省江都水利工程管理处,江苏 扬州 225200)

江都水利枢纽是南水北调东线源头工程,包括江都一站、江都二站、江都三站、江都四站及配套的水闸,其中江都四站共安装7台ZLQ31.2-7.8全调节轴流泵,配套TL3550-40/3250同步电动机电机。2009年江都四站经过技术改造后,装置效率及流量明显提高,取得了较大经济效益和社会效益。但改造后发现,机组运行时振动、噪音有所增加,产生振动的原因不明。通过对江都四站4号泵机组及7号泵机组进行多工况、多测点、多振动参数的现场测试,收集整理相关测试数据,根据测试结果,绘制多工况、多测点振动的振幅统计、时域波形、频谱图,本文通过对机组不同叶片运行角度下、不同水位差的条件下立式轴流泵叶轮外壳振动进行同步动态测量,重点对各主要测点的振动幅值、振动频率随角度、水位变化规律进行分析,以期为大型泵站立式全调节轴流泵工程运行管理提供参考。

1 泵站结构振动问题

大型泵站由于机组结构复杂,存在机组生产、安装、运行管理不当, 机组在非额定工况下运行等情況, 泵站运行过程中, 机组和泵站的振动是最常见的问题。振动强烈时, 甚至会影响到泵站的安全可靠运行。从国内外已建的泵站运行情况来看, 绝大多数泵站的振动问题对泵站的安全运行尚不构成威胁, 但这种由于振动问题而影响安全运行的例子也并不少见。1997年建成投运的淮安三站,是我国首个大型灯泡式贯流泵站。该泵站在运行过程中,机组和泵站存在剧烈振动问题,一定程度上影响了泵站的安全可靠运行[1]。通过对该泵站的测试发现, 在发电工况下,当两台机组同时运行时,振动出现较大值,2号机组导叶处加速度值达到峰值为0.17 m/s2, 径向振幅的最大值达到0.71 mm, 振动主频率达64.5 Hz。其径向振幅的最大值大大超出了规范0.12 mm的允许值。位于富春江、钱塘江、浦阳江交汇处的杭州小砾山泵站, 建于1960年,是萧绍平原地区防洪排涝的骨干工程之一。该泵站机组运行过程中南泵站5号机组楼板振感明显,通过对该泵站进监测及分析[2],发现南泵房5号机组楼板的水平振动位移最大值达0.221 mm, 垂直振动位移最大值达0.167 mm,超过了规范允许标准。埃及广泛用于新区开垦的轴流泵站亦存在剧烈振动现象, 振动造成钢筋混凝土结构的基础出现重大问题[3];在为巴格达城市供水的某泵站中,也出现了引起广泛关注的泵房楼板剧烈振动问题。

由泵站工程实例可见,机组及泵房振动问题日益突出, 给泵站带来的威胁不容忽视。2009年江都四站经过技术改造后,装置效率及流量明显提高,取得了较大经济效益和社会效益。但改造后发现,机组运行时振动、噪音有所增加,产生振动的原因不明。因此,通过振动现场测试研究机组及泵站结构的振动规律,对于后续类似工程的研究和建设,具有重大的工程价值。

2 测试系统及测试方案

2.1 测试系统构架

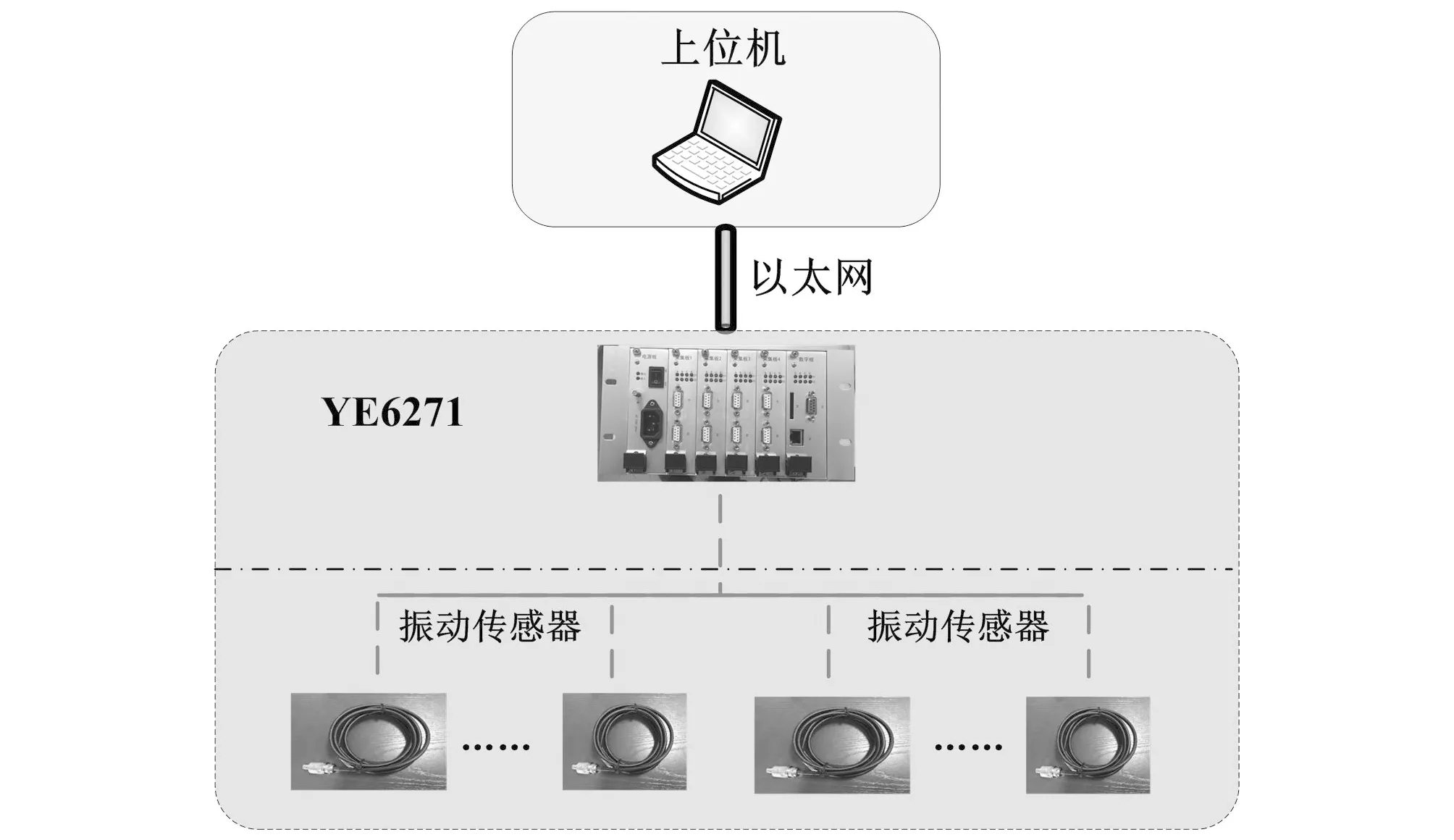

该测试方案包括三部分组成:

第一部分为振动传感器测点布置,振动传感器安装在水泵叶轮外壳等关键部位,进行原始振动数据采集,获取水泵机组的振动数据。该测试方案共有2台立式全调节轴流泵,每台水泵设8个测点。

第二部分为数据采集层,通过传感器线缆将振动信号传输至对应的数据采集器,数据采集器进行数据采集汇总,并将数据通过网络传输至计算机,每台泵机组各配2台数据采集器及计算机,每台数据采集器配置16个振动采集通道,采样频率为512~51.2 kHz之间可调。通过数据采集器YE6271对输入信号进行采集、滤波和抽样处理:一是采集16路传感器信号,每块板卡4路信号为同步采样,4块板卡之间为软件同步采样;二是单通道采样频率最高为40 kHz,采样频率可设置为125 Hz、250 Hz、500 Hz、1 kHz、2 kHz、4 kHz、5 kHz、8 kHz、10 kHz、20 kHz、40 kHz,通过采样抽样方式实现采样率的改变;三是通过485、网口实现数据传输功能,485传输适合低速采样传输;网口适用高速采样,通过UDP方式上传数据。

第三级为数据分析层,通过第二层测试数据,对数据进行离线分析,出具设备振动检测报告。

图1 系统结构图Fig.1 System structure diagram

2.2 测点布置及测量参数

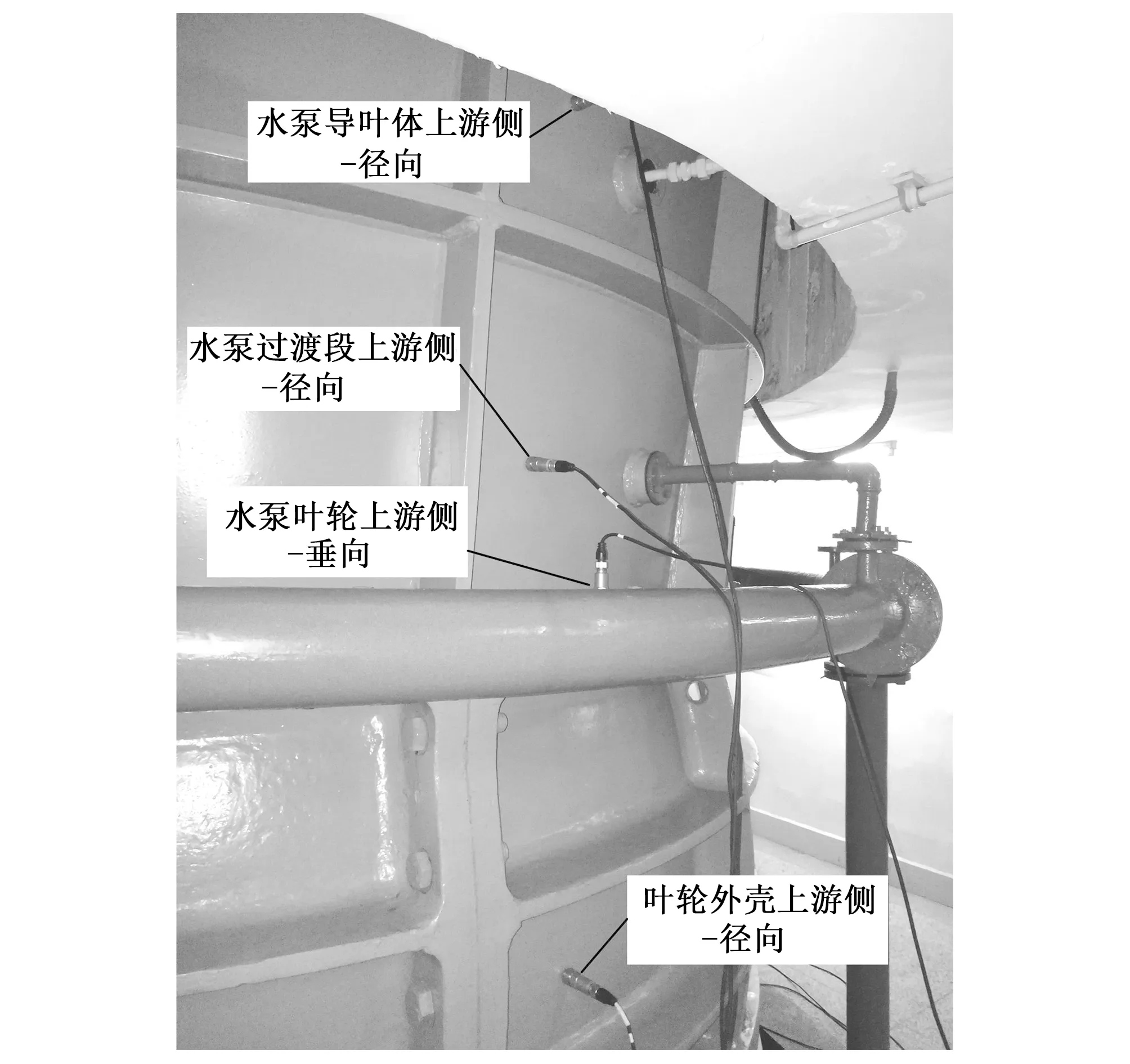

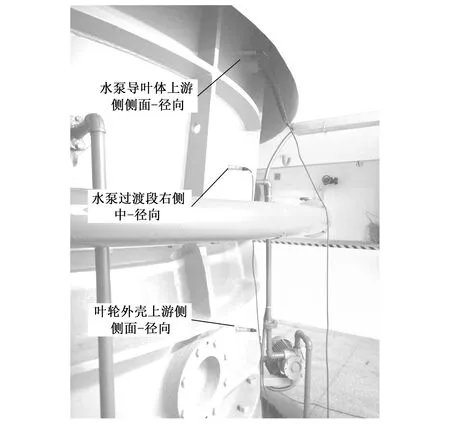

根据本次振动特性现场测试方案,选择4号泵机组(含对应处工作桥测点)和7号泵机组为测试对象,每台泵机组选择8个测点,2台机组共16个测点进行振动特性测试。

水泵各测点布置如图2和图3所示,径向呈90°安装,轴向呈180°安装。4号与7号电机测点相对位置一致。

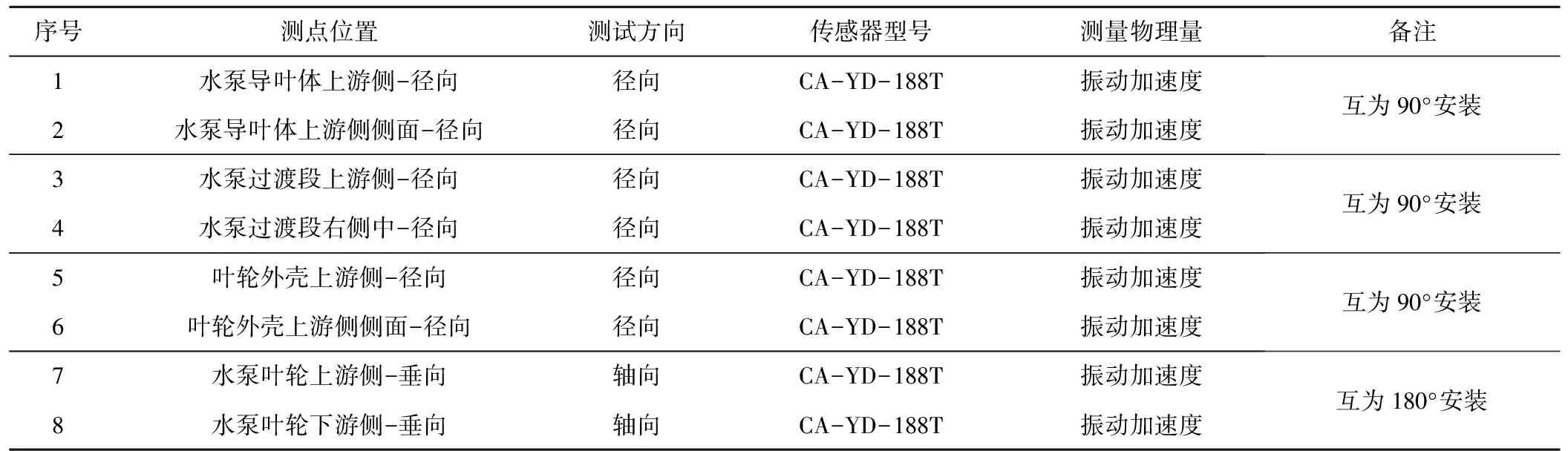

水泵测点位置如表1所示。

图2 水泵正面测点布置图Fig.2 Layout of measuring points on the front of pump

图3 水泵侧面测点布置图Fig.3 Layout of measuring points on side of pump

表1 水泵测点传感器布置表Tab.1 Layout of sensor for measuring point of water pump

3 水泵振动特性测试分析

为了分析不同工况对泵机组振动特性的影响,根据现场条件,分别选取泵站进水水位高、低2种情况(高水位3.5 m,低水位2.96 m),泵站出水水位7.23 m基本保持不变进行测试。通过对4号和7号泵机组在不同潮位、不同叶片角度等运行工况时,叶轮中心外壳、水泵过渡段、固定导叶体上部(下导轴承处)各部件(各测点详细布置见第二章)振动数据测试,进行对比、分析潮位、叶片角度对机组振动的影响,并对振动特性安全性作出评价;对4号和7号机组同一时间振动数据进行对比,评估4号机组和7号机组的振动差异性。

3.1 不同潮位时水泵振动特性位移频谱分析

3.1.14号水泵测点不同潮位振动特性测试分析

振动位移作为振动安全评价中最重要的指标之一,相关规范给出了较为详细的振动限值。基于本次现场测试结果,进行了泵机组各测点在-6°不同潮位时的位移时程和频谱分析。

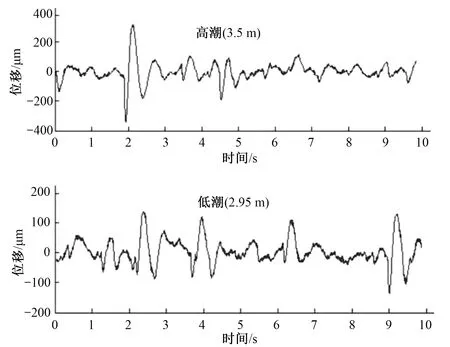

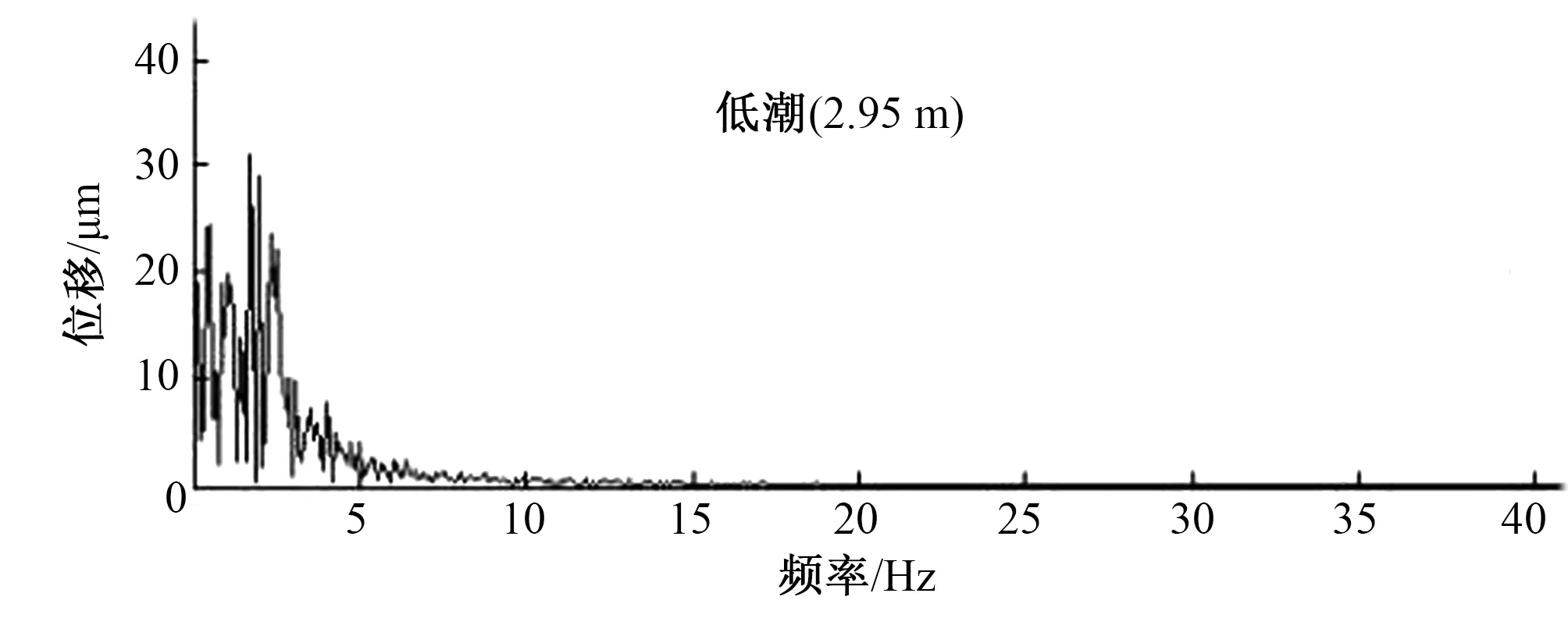

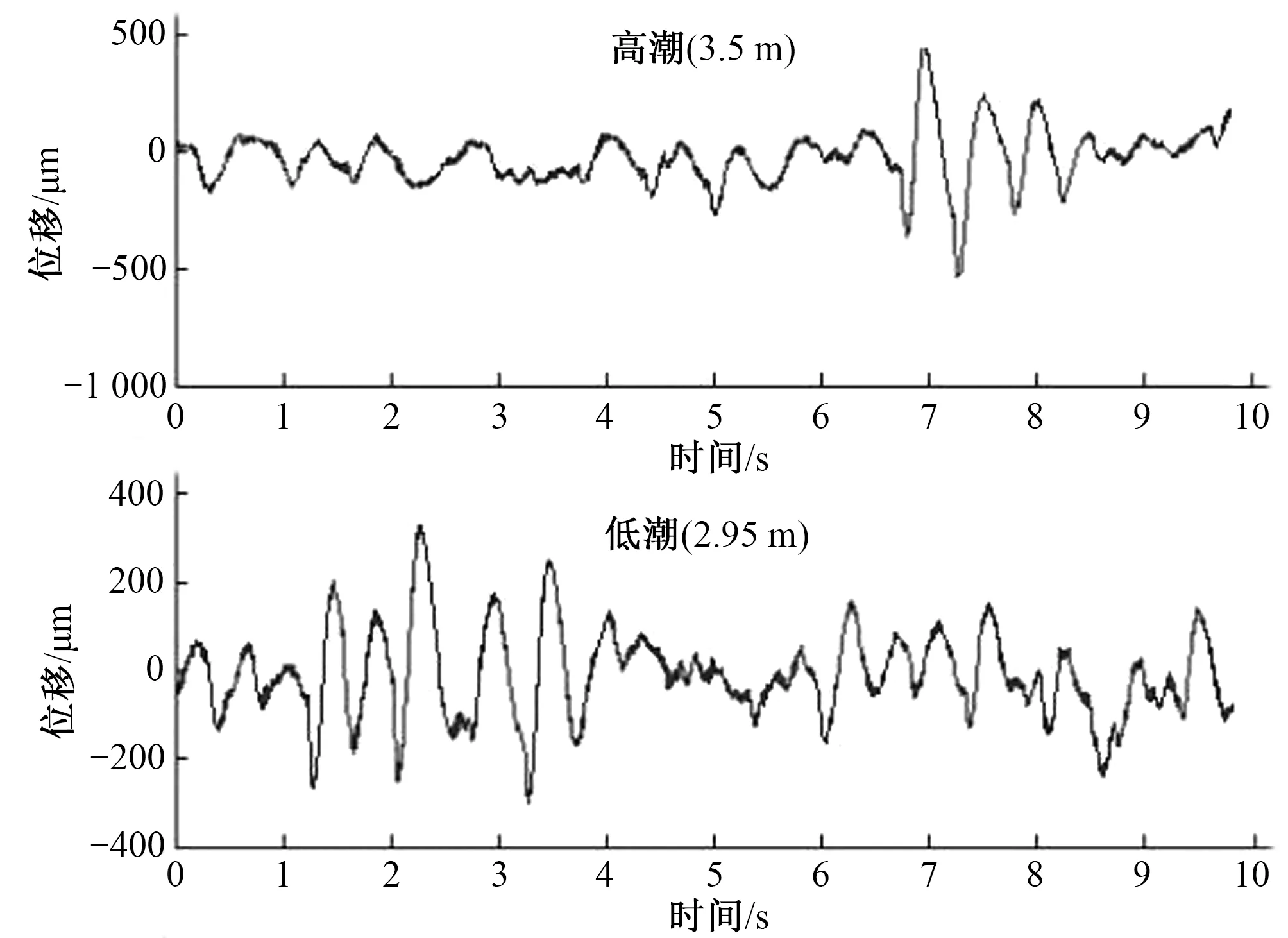

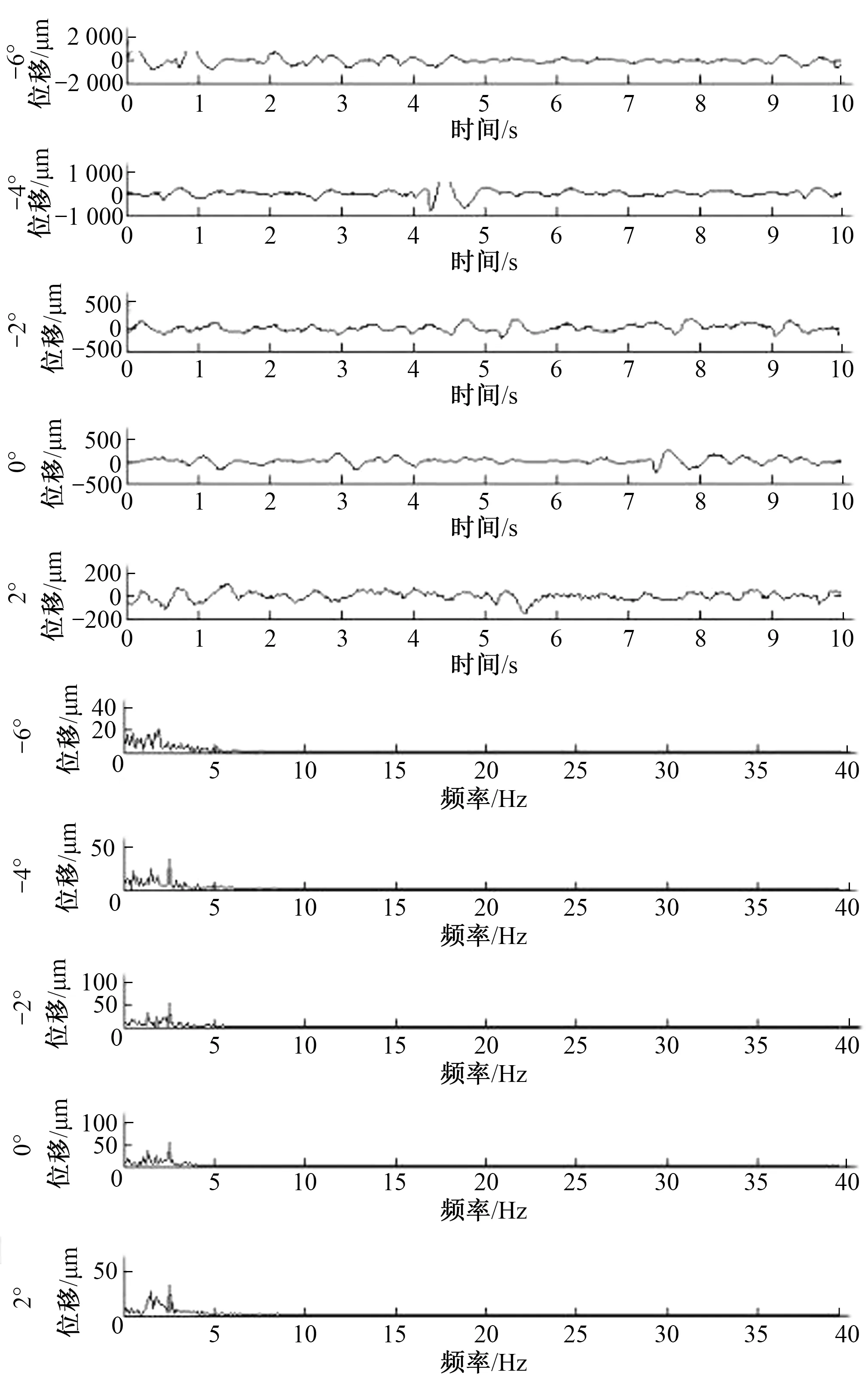

图4~图9给出了4号水泵叶轮中心上游侧、下游侧、水泵固定导叶轴承处径向两侧、水泵过渡段径向两侧6个测点轴向位移时程曲线和频谱分析图。测点的主要频率以低频2.5 Hz为主。

图10和图11给出了4号水泵叶轮中心高程处两侧2个测点轴向位移时程曲线和频谱分析图。测点的主要频率以低频2.5 Hz为主,不同潮位时过渡段径向位移相差较大。

图4 4号水泵上游侧-垂向时域及频谱图Fig.4 Time domain and frequency spectrum of upstream and vertical of No.4 pump

图5 4号水泵下游侧-垂向时域及频谱图Fig.5 The time domain and frequency spectrum of the downstream side vertical of No.4 pump

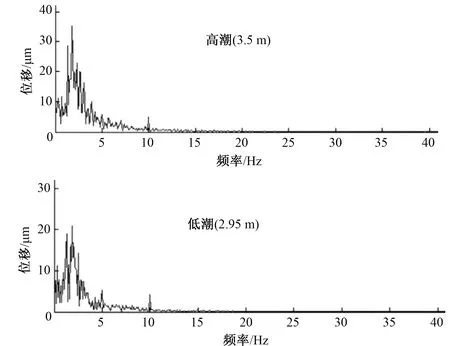

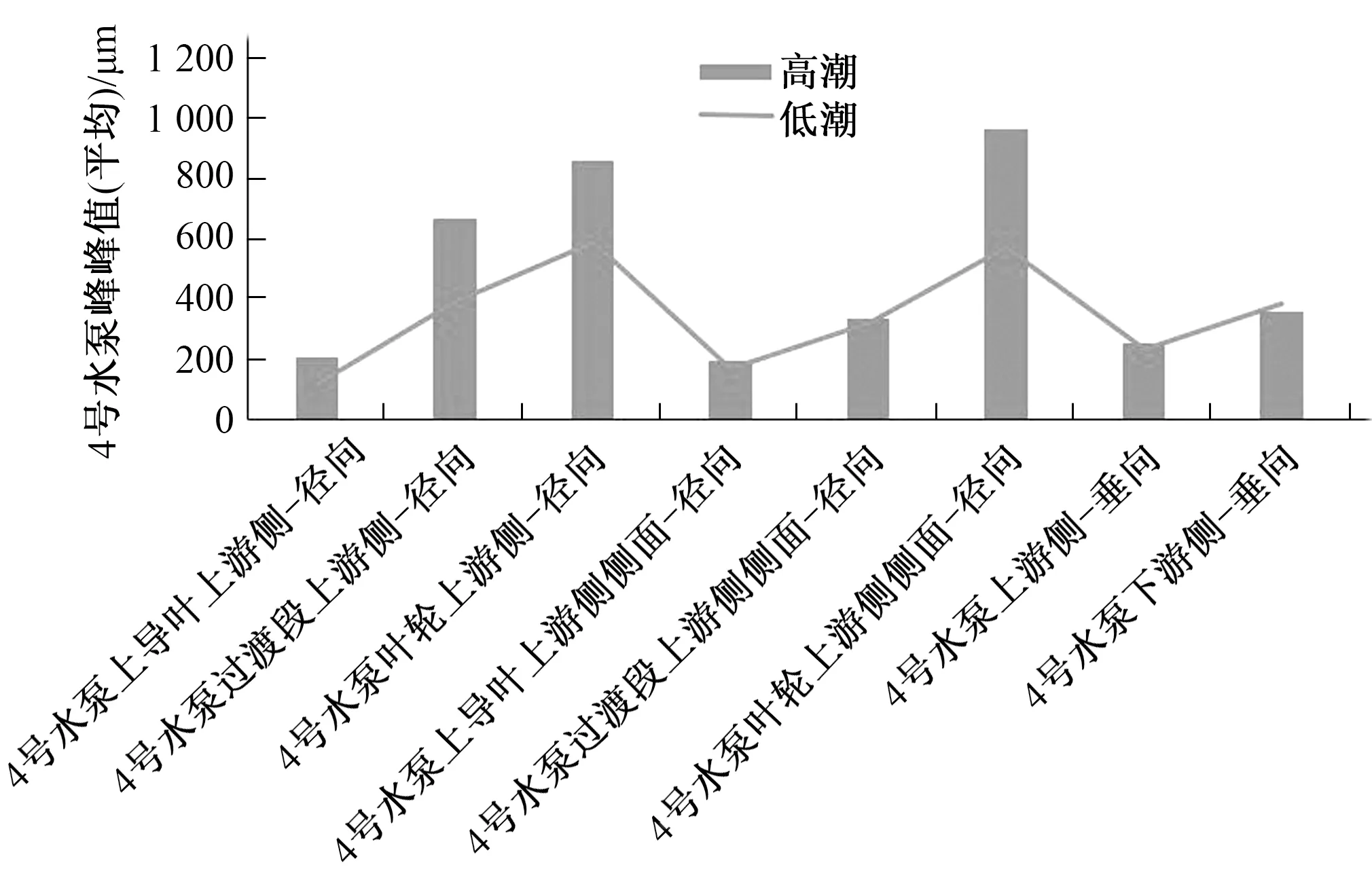

表2是4号水泵各个测点10 s内所对应的平均峰峰值,2.5、5、7.5和10 Hz所对应的位移值。由表可知,水泵泵体测点从下往上(叶轮到上导叶)振动逐渐减小,振动能量主要集中在2.5 Hz处。

由图12可知,水泵机壳测点高潮位时的振动大于低潮位,水泵泵体测点从下往上振动逐渐减小,同位置径向振动略大于轴向。

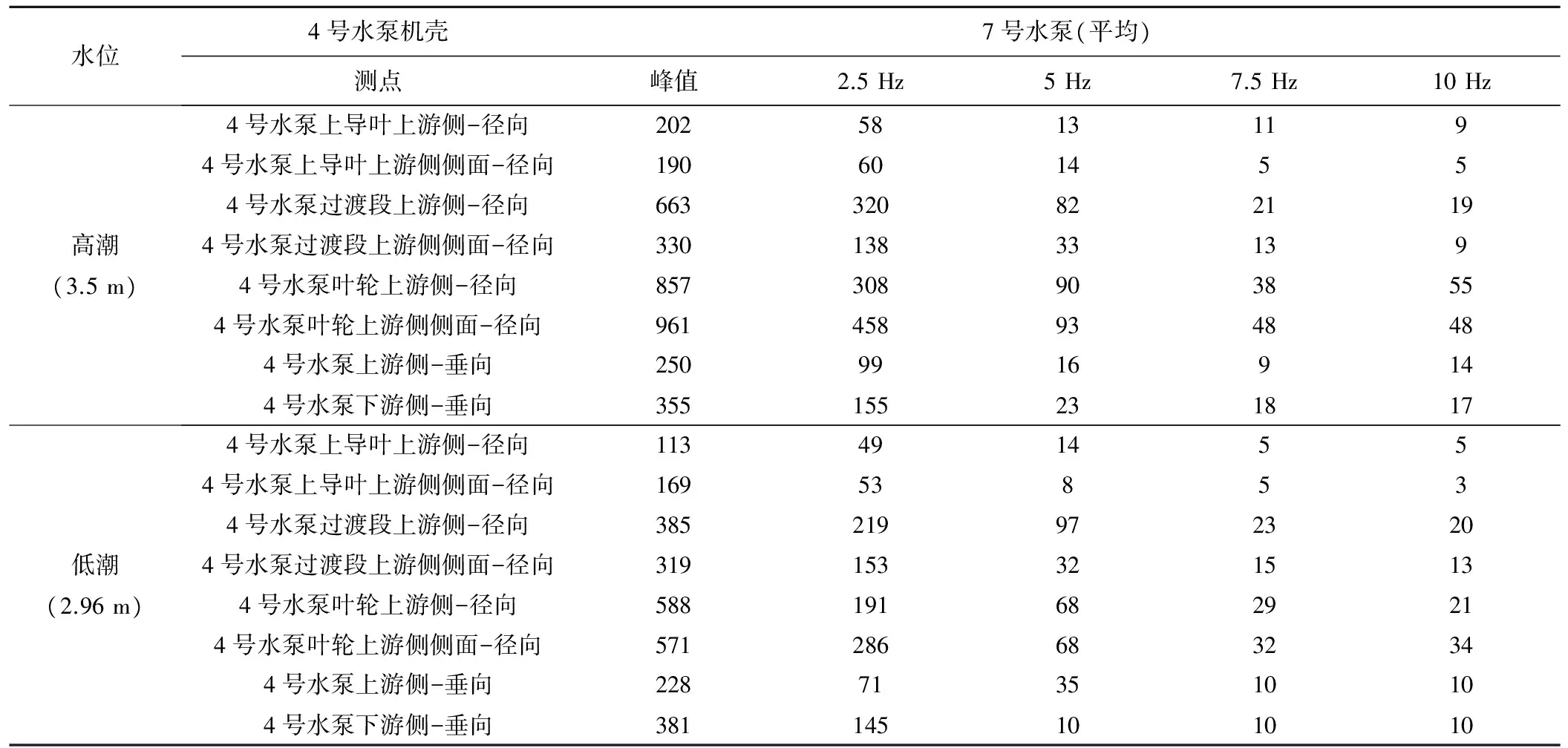

3.1.27号水泵测点不同潮位振动特性测试分析

根据7号水泵位移时程曲线和频谱分析图(因篇幅不再列出)得出测点的主要频率均以低频2.5 Hz为主,不同潮位时叶轮内侧轴向位移基本接近。

表2 4号水泵(平均) μmTab.2 No.4 pump (average)

表3 7号水泵(平均) μmTab.3 No.7 pump (average)

图6 4号水泵上导叶上游侧时域及频谱图Fig.6 Time domain and frequency spectrum of upper side of upper guide vane of No.4 pump

图7 4号水泵上导叶上游侧侧面时域及频谱图Fig.7 Time and frequency spectrum of upper side of upper guide vane of No.4 pump

图8 4号泵过渡段上游侧时域及频谱图Fig.8 Time domain and frequency spectrum of upstream section of transition section of No.4 pump

图9 4号泵过渡段上游侧侧面时域及频谱图Fig.9 Time domain and frequency spectrum of upstream side of transition section of No.4 pump

图10 4号叶轮上游侧时域及频谱图Fig.10 Time domain and frequency spectrum of upstream section of transition section of No.4 pump

图11 4号叶轮上游侧侧面时域及频谱图Fig.11 Time domain and frequency spectrum of upstream side of impeller 4

图12 4号水泵高低潮比较Fig.12 Comparison of high and low tide of No.4 pump

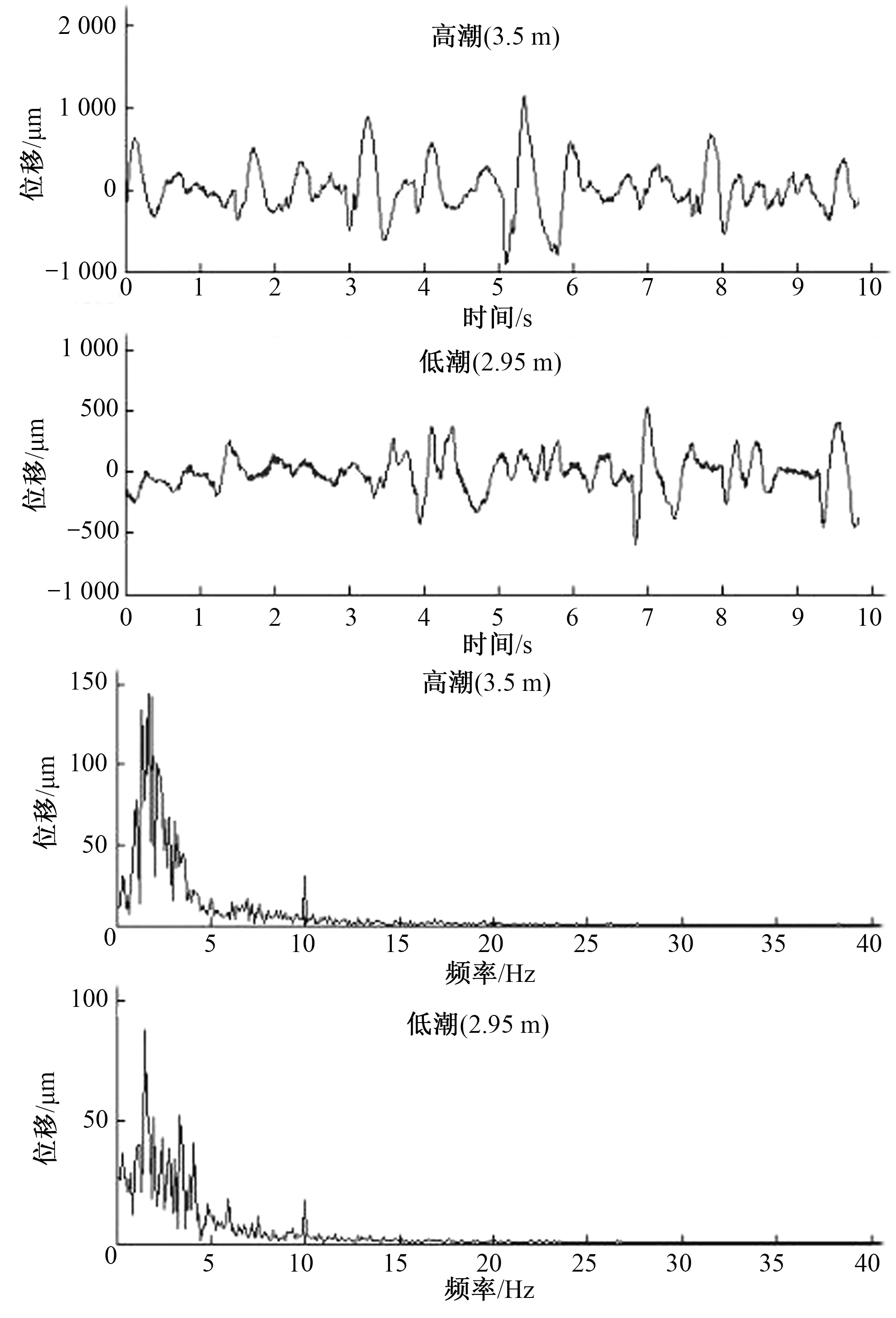

表3是7号水泵各个测点所对应的峰峰值,2.5、5、7.5和10 Hz所对应的位移值。由表可知,水泵泵体测点从下往上(叶轮中心外壳、水泵过渡段、固定导叶体上部)振动逐渐减小,振动能量主要集中在2.5 Hz处。

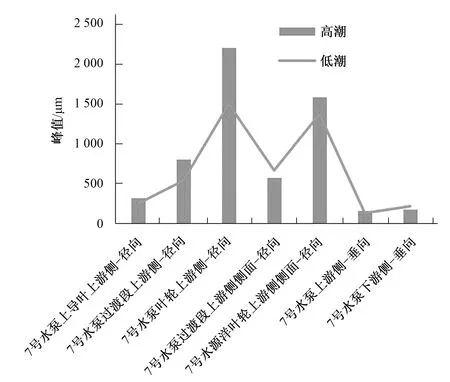

图13 7号水泵高低潮比较Fig.13 Comparison of high and low tide of No.7 pump

由图13可知,高潮位时水泵的振动比低潮位大。通过不同测点的比较发现, 水泵泵体测点从下往上(叶轮中心外壳、水泵过渡段、固定导叶体上部)振动逐渐减小,同位置径向振动远大于轴向。

3.1.3不同潮位水泵振动特性结论

通过4号水泵和7号水泵高低潮位对比分析可知,高潮位时水泵振动比低潮位大;通过不同测点的比较发现, -6°时,水泵泵体测点从下往上(叶轮中心外壳、水泵过渡段、固定导叶体上部)振动逐渐减小;4号水泵机组水泵机壳同位置径向振动略大于轴向,7号水泵机组水泵机壳同位置径向振动明显大于轴向振动。

3.2 不同叶片角度水泵振动特性测试及位移频谱分析

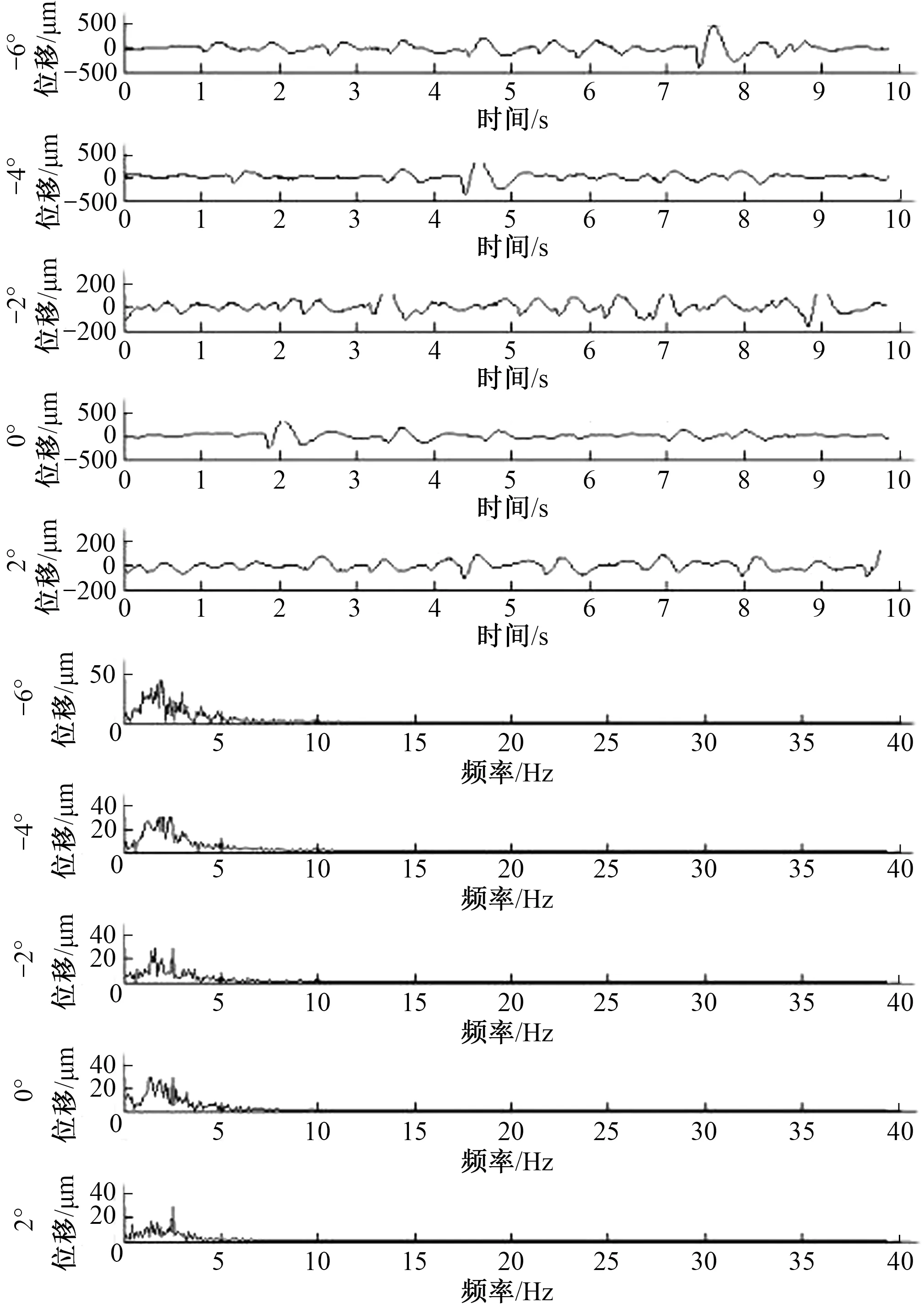

2017年7月31日下午15:54到16:50分别对4号机组及7号机组水泵叶片进行调节,叶片角度从-6°到+2°调节,每次间隔20 min,在水力条件充分稳定后进行振动测试,泵站出水水位从7.19 m上升到7.23 m,下游从2.94 m降到2.77 m。基于本次现场测试结果,进行了4号泵机组和7号机组各测点不同叶片角度时的位移时程和频谱分析。

3.2.14号水泵测点不同角度振动特性及位移频谱分析

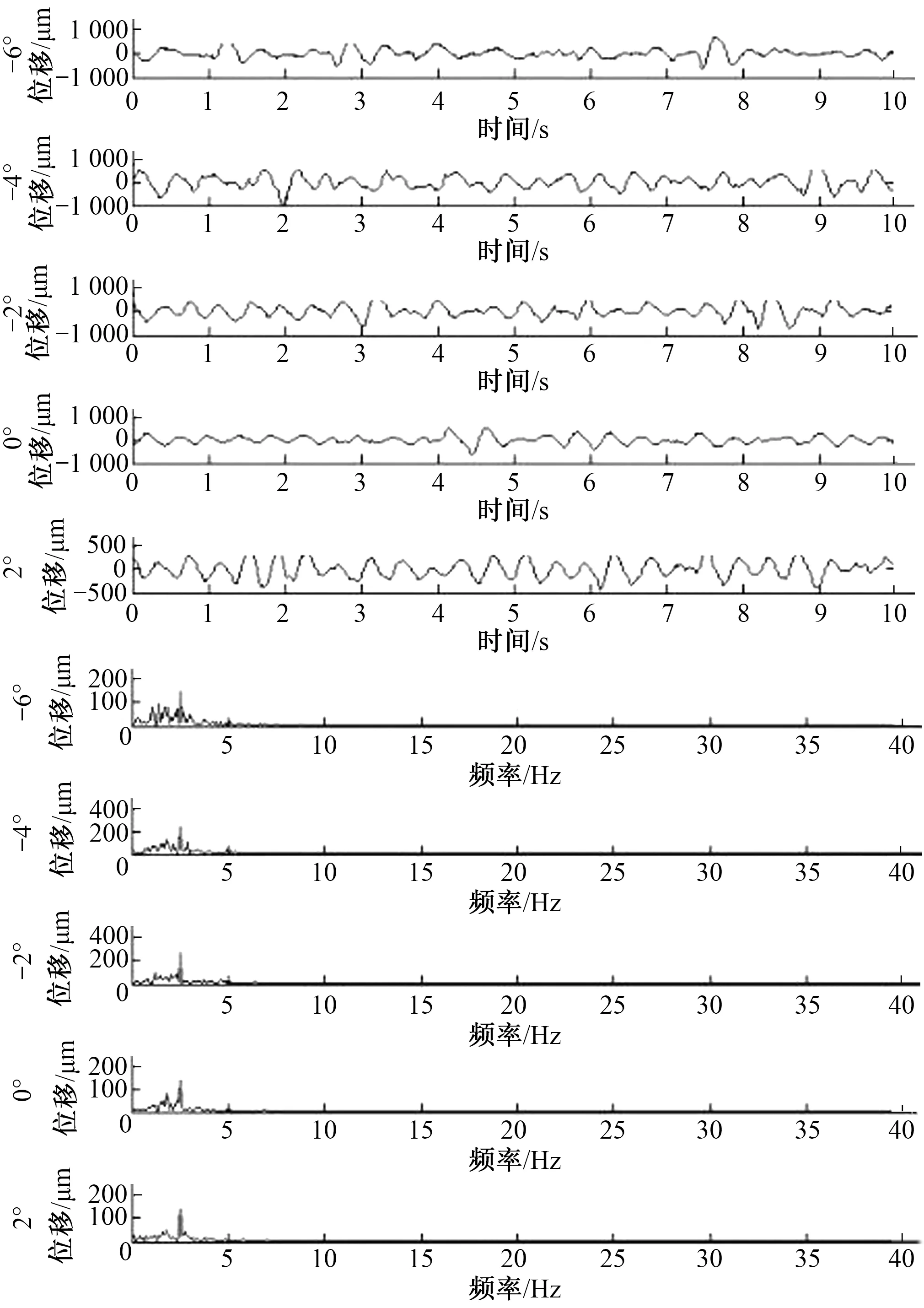

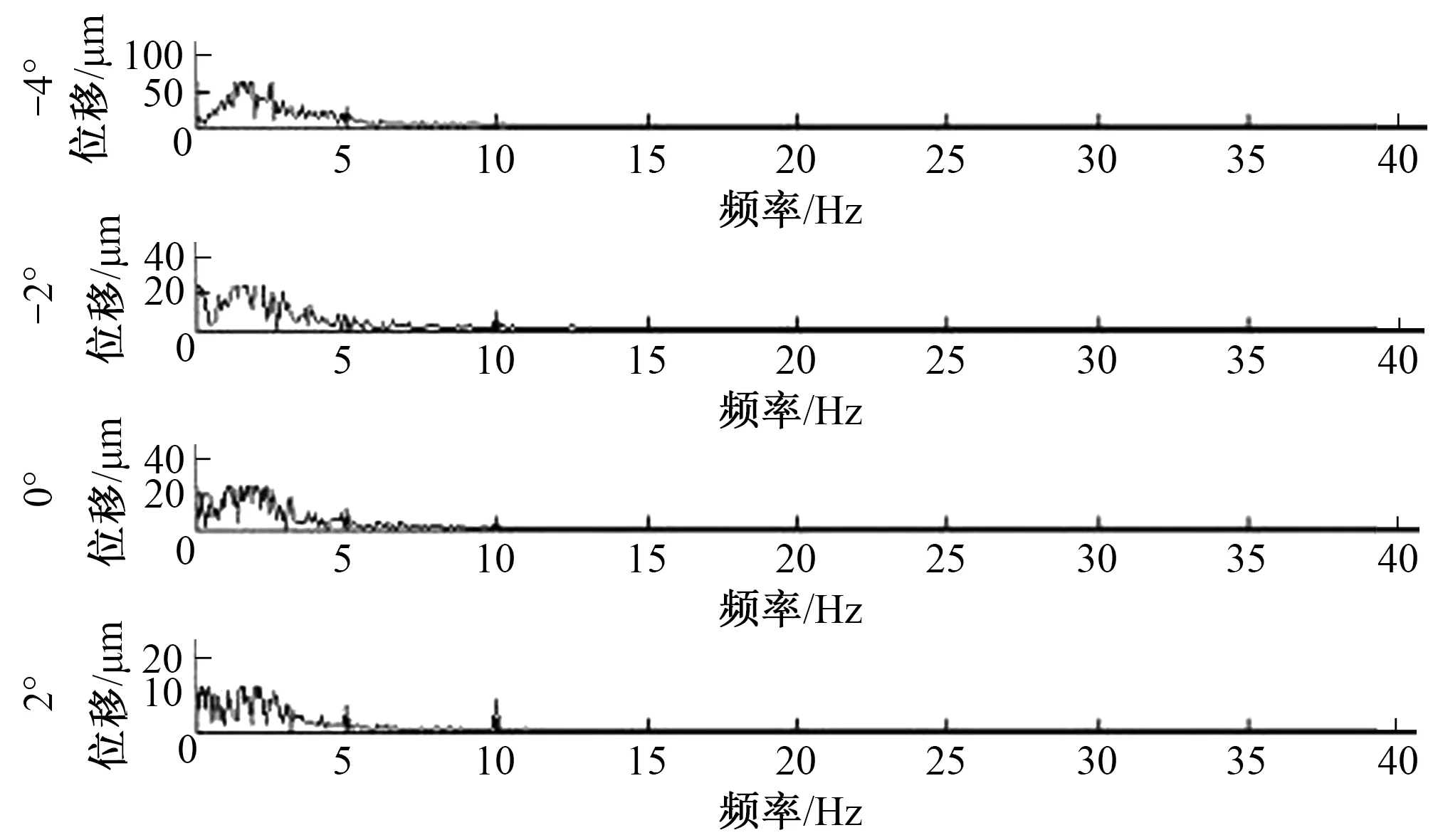

图14~图21给出了4号水泵中心上游侧、下游侧水泵导叶轴承处两侧、水泵过渡段两侧、水泵叶轮中心高程处两侧8个测点在不同叶片角度时的位移时程曲线和频谱分析图。测点的主要频率以低频2.5 Hz为主。

图14 4号水泵上游侧-垂向时域及频谱图Fig.14 Time domain and frequency spectrum of upstream and vertical of No.4 pump

图15 4号水泵下游侧-垂向时域及频谱图Fig.15 The time domain and frequency spectrum of the downstream side vertical of No.4 pump

图16 4号水泵上导叶上游侧时域及频谱图Fig.16 Time domain and frequency spectrum of upper side of upper guide vane of No.4 pump

图17 4号水泵上导叶上游侧侧面时域及频谱图Fig.17 Time and frequency spectrum of upper side of upper guide vane of No.4 pump

图18 4号泵过渡段上游侧时域及频谱图Fig.18 Time domain and frequency spectrum of upstream section of transition section of No.4 pump

图19 4号泵过渡段上游侧侧面时域及频谱图Fig.19 Time domain and frequency spectrum of upstream side of transition section of pump 4

图20 4号水泵叶轮上游侧时域及频谱Fig.20 Time domain and frequency spectrum of upstream side of impeller of No.4 pump

图21 4号水泵叶轮上游侧侧面时域及频谱Fig.21 Time domain and frequency spectrum of upstream side of impeller of No.4 pump

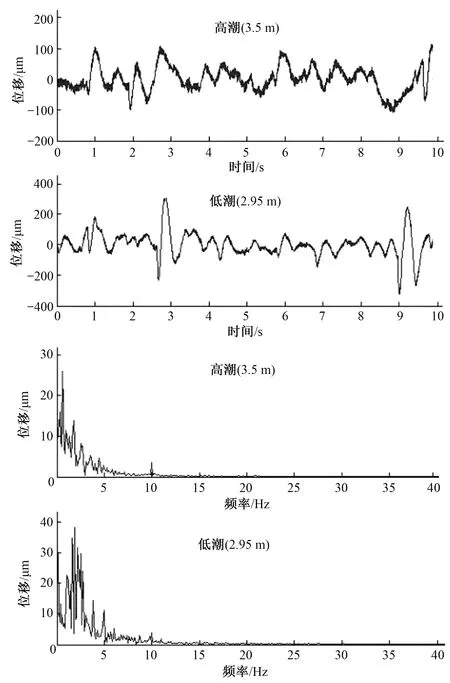

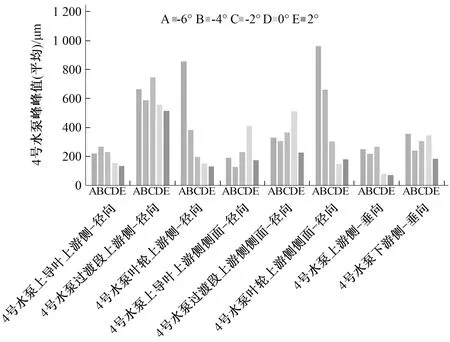

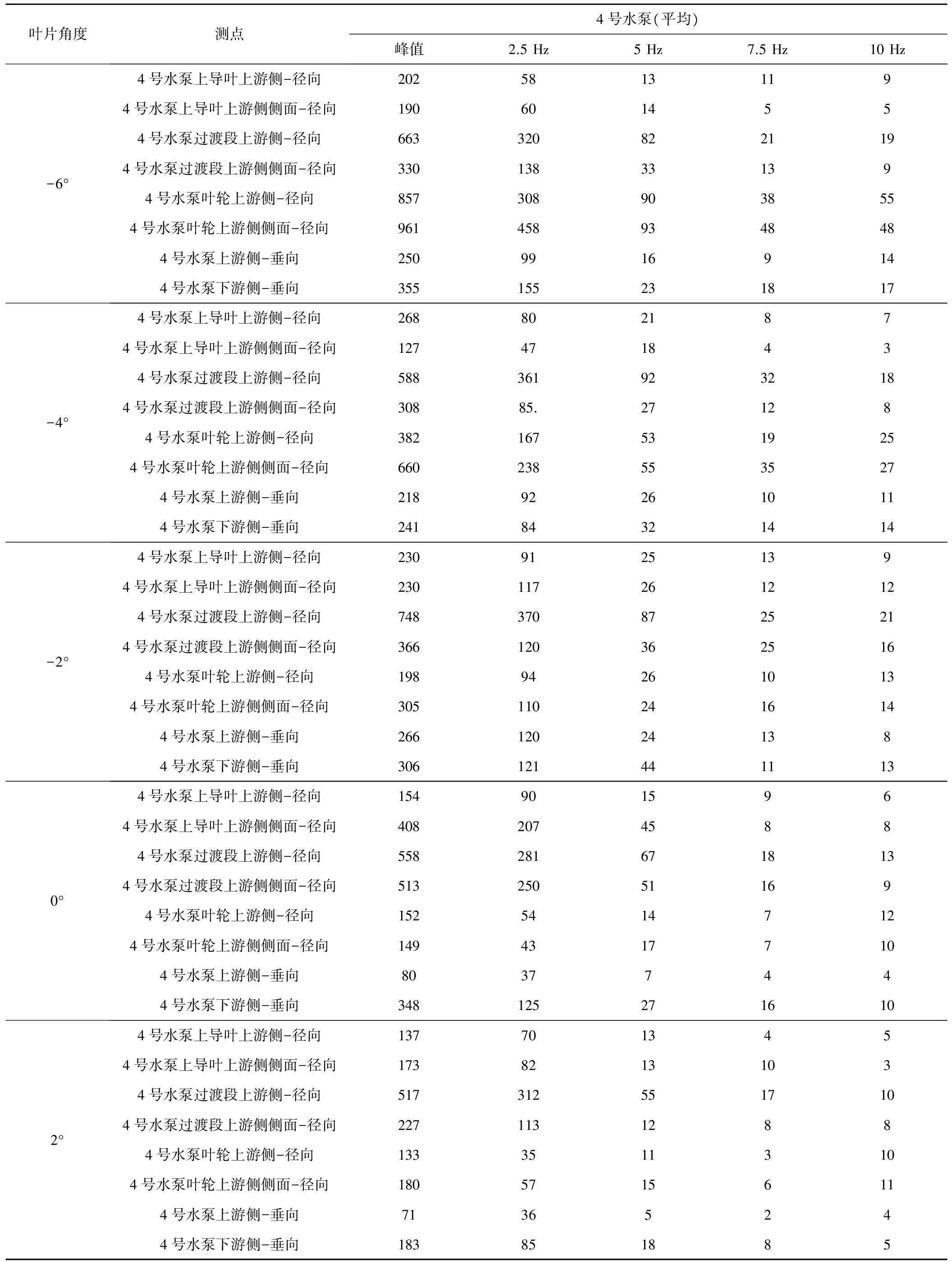

表4是4号水泵各个测点所对应的峰值,2.5、5、7.5和10 Hz所对应的位移值。

由图22可知,4号泵机组水泵叶轮中心外壳处振动对角度非常敏感,调节角度后其振动值呈倍数减小,叶角角度的改变会影响到水流的姿态,说明水力引起的振动是比较突出的振源。

图22 4号水泵不同角度对比Fig.22 Comparison of different angles of No.4 pump

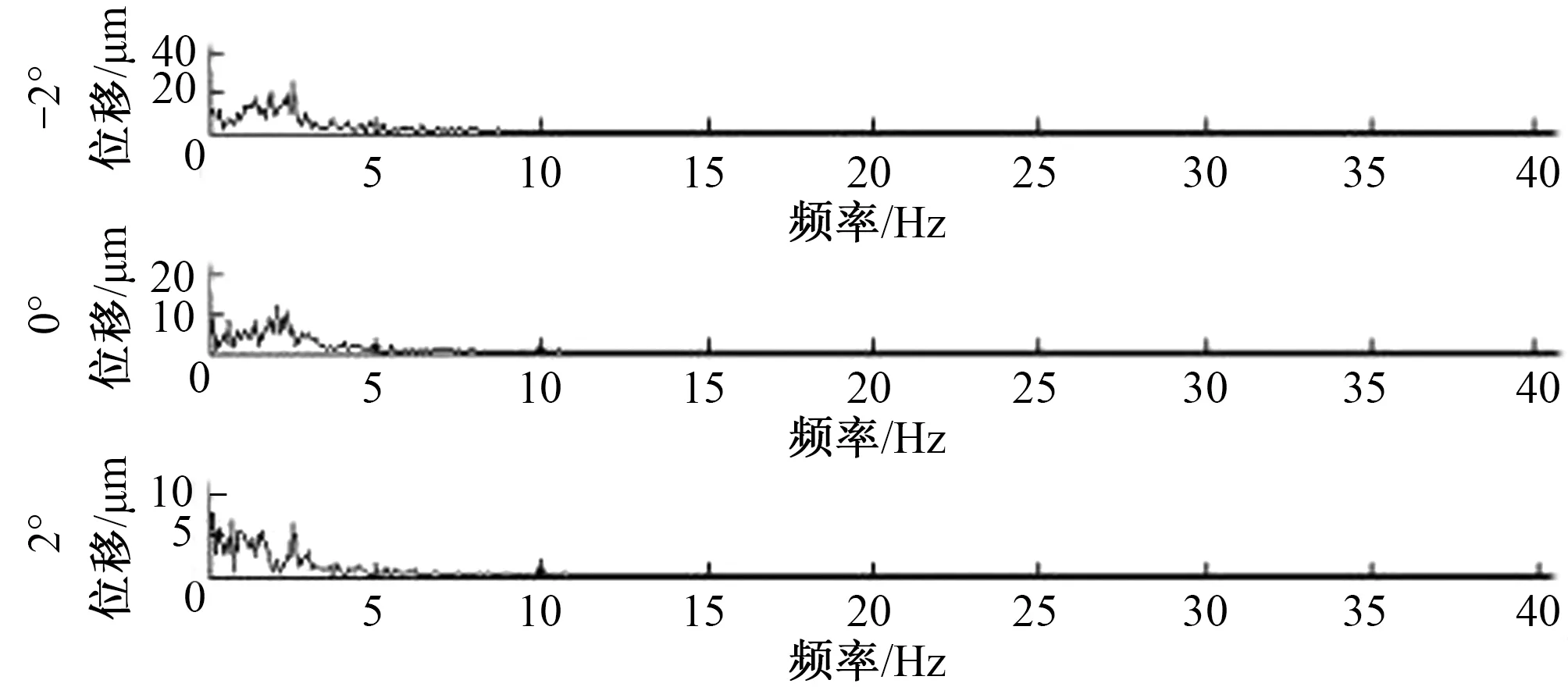

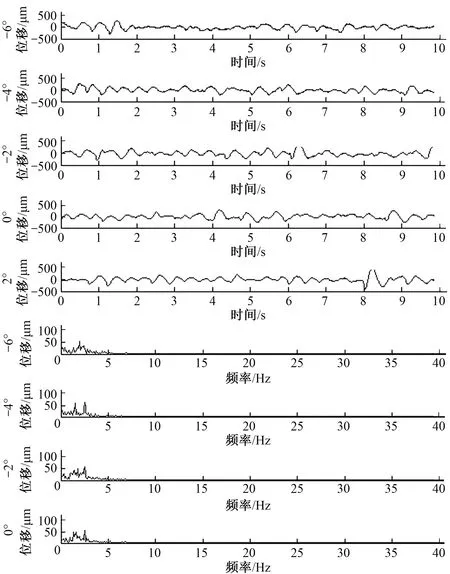

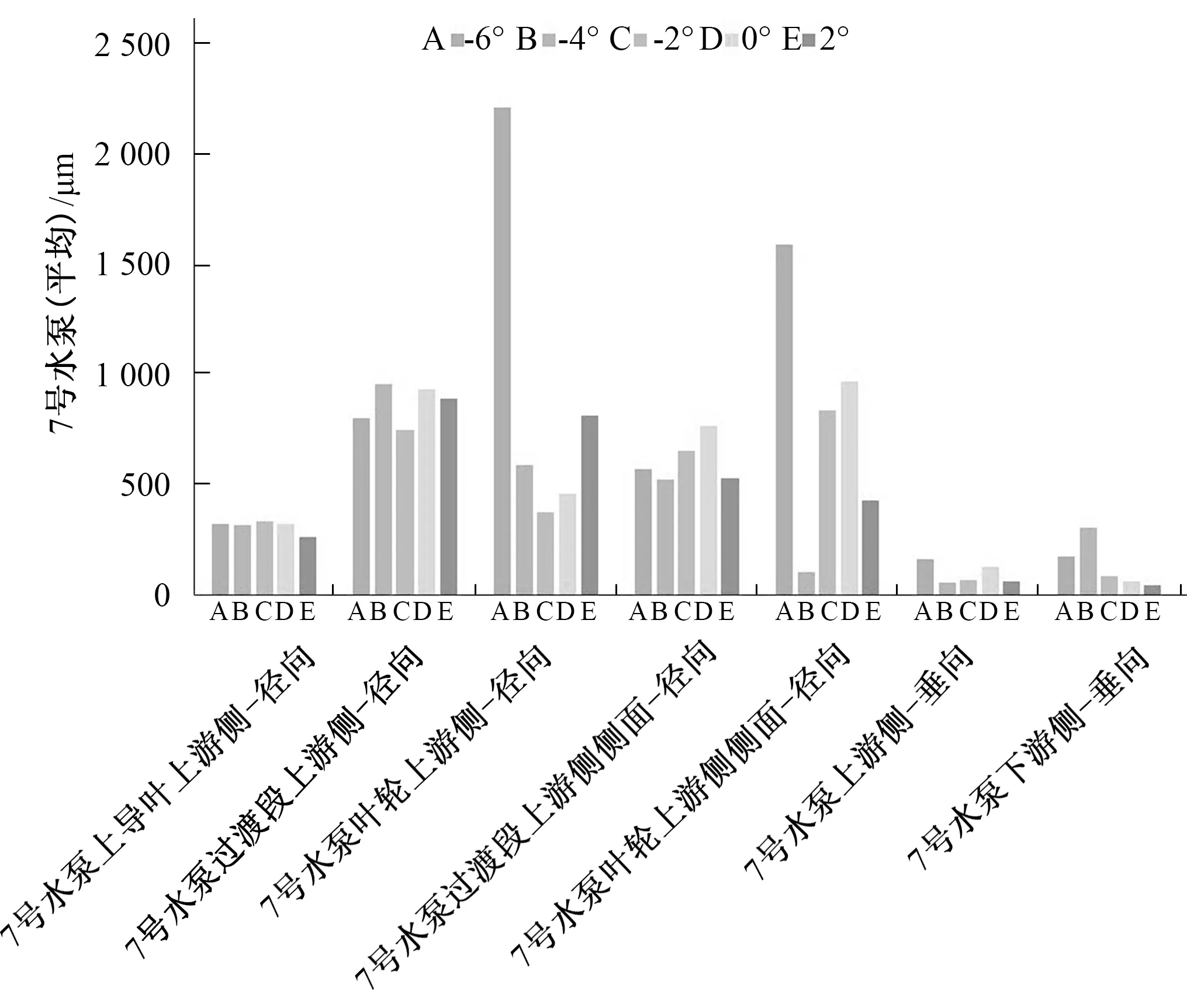

3.2.27号水泵测点不同角度振动特性及位移频谱分析

基于本次现场测试结果,进行了7号泵机组各测点不同叶片角度时的位移时程和频谱分析。7号水泵测点的主要频率以低频2.5 Hz为主。

表5是7号水泵各个测点所对应的峰峰值,2.5、5、7.5和10 Hz所对应的位移值。

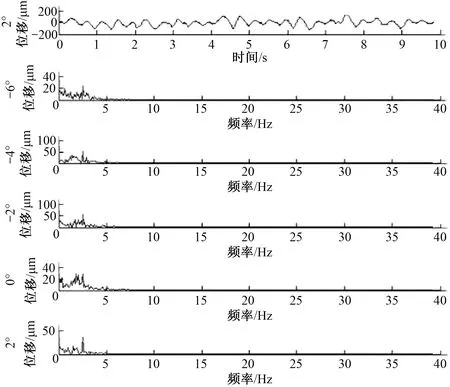

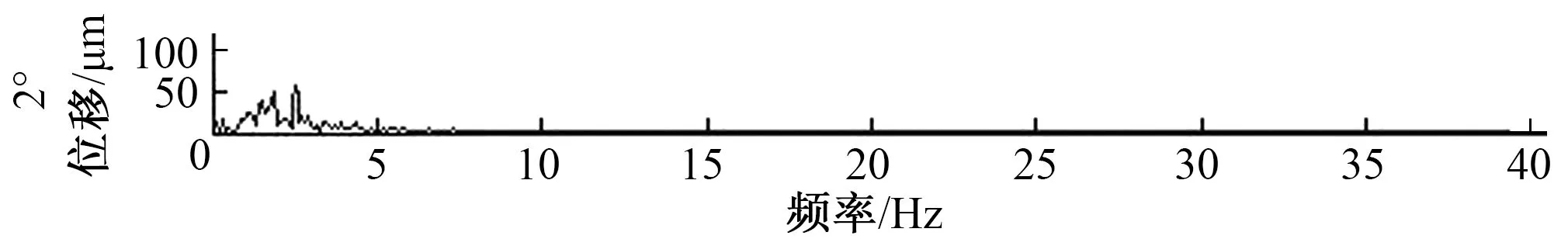

由图23可知,叶轮中心外壳处振动对角度非常敏感,调节角度后其振动值呈倍数减小,叶角角度的改变会影响到水流的流态,流态的变化会直接影响到叶轮的振动,说明水力引起的振动是比较突出的振源。

3.2.3水泵不同角度振动特性对比结论

通过4号水泵和7号水泵不同角度对比分析可得,叶轮中心外壳处振动对角度非常敏感,调节角度后(-6°到-4°)其振动值呈倍数减小,说明叶角角度的改变会影响到水流的流态,流态的变化会直接影响到叶轮的振动,说明水力引起的振动是泵振动比较突出的振源。

表4 4号水泵(平均) μmTab.4 No.4 pump (average)

表5 7号水泵(平均) μmTab.5 No.7 pump (average)

4 结 论

4.1 水泵振动特性测试及位移频谱分析结论

通过4号及7号泵机组振动特性现场测试及数据分析得出以下结论:

(1)泵机组叶轮外壳测点振动位移值受下游潮位影响很大,潮位越高,振动越大(7号水泵机组3.5 m潮位时振动位移最大值达2 853 μm,2.96 m潮位时位移最大值为1 866 μm,4号机组3.5 m潮位时振动位移最大值为1 038 μm,2.96 m潮位时位移最大值为727 μm)。

(2)水泵机组叶轮外壳测点径向振动位移值7号机组比4号机组大,轴向振动7号机组比4号机组小,水泵机组叶轮外壳测点的振动能量主要以一倍频2.5 Hz为主,4号泵有明显的二倍频。

(3)叶轮中心机壳处振动位移对角度变化

图23 7号水泵不同角度对比Fig.23 Comparison of different angles of No.7 pump

较敏感,4号机组振动位移随叶片角度增加而减少,7号机组叶片角度-6°时振动位移最大。

综合以上描述,根据本次泵机组振动特性现场测试数据分,水泵振动值大的原因主要有水力和机械因素影响。

4.2 振动解决方案

根据振动特性分析从工程运行管理的角度提出以下解决方案:

(1)因机组振动和泵站进水侧水位高度密切相关,可以通过控制进水侧的东、西闸的闸门开度来确保泵闸进水侧保持相对较低水位,从而降低机组振动。

(2)因叶轮中心机壳处振动位移对角度变化较敏感,可以通过对各台水泵分别进行振动特性测试,绘制出各台主机振动与叶片角度关系曲线,从而在水泵运行中选择振动较小的角度。例如4号主机可以通过增加叶片角度来减小水泵振动,7号水泵则尽量避免叶片角度-6°运行。

(3)建立在线振动监测与分析系统,在定量和标准化的基础上,通过振动传感器实时采集各关键点的振动数据,进行理性分析,结合经验数据作综合判断,通过对振动的实时监测,及时做出相应措施,进一步降低振动的不利影响。

□

参考文献:

[1]肖烨,丁晓唐.淮安三站结构振动特性及抗振分析[J].水利水电科技发展,2016,(6):86-89.

[2]刘超英,唐耀英.泵站机组振动对泵房结构影响的测试及分析[J].浙江水利科技,2003,(5):27-30.

[3]田克平,王新.大型泵站减振措施研究[J].陕西水利,2003,(3):113-114.